倾动炉自动摇炉及氧化掺氮的应用

2020-09-22杨勇

杨 勇

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

倾动炉氧化角度为15~16°氧化,由于倾动炉使用的耐火砖是镁铬砖,对酸性渣抵抗力弱。随着炉内温度的升高,氧化渣越来越稀,更容易渗入耐火砖的砖缝中,侵蚀加剧,而1号风管离燃烧器最近,温度最高,烧嘴侧渣线区耐火砖更容易侵蚀。因此利用自动摇炉改变耐火砖渣线区的分布范围,同时利用氮气作为一种惰性气体,它能够搅拌熔体,均匀传质传热这一作用,开始将离烧嘴侧最近的1号风管氧化掺氮。

2 倾动炉本体结构及氧化原理

2.1 本体结构

倾动炉的公称能力[1]为液态铜水350 t,熔池长11962 mm,熔池宽5000 mm,熔池深950 mm,浇铸侧倾转最大角度28.5°,加料侧倾转最大角度10°。炉子的端墙上有2个重油烧咀,对应端墙上有炉子烟气的出口烟道,炉子在长为8400 mm的2个径向轨道上倾动。炉体由带有14个滚柱的导轨支撑。导轨结构包括导轨底座,滚柱轴承,滚柱固定器。依靠2个液压油缸以0~10 mm/s设定的速度驱动。炉子的驱动由2个液压油缸完成,液压油缸安装在底部混泥土基础上,定位炉子的转向。炉子加料侧,有2个加料口和1个排渣口,精炼侧有氧化还原风口12个,6用6备,风口与水平方向的夹角为19°,精炼侧有出铜口1个,在炉子中央,出铜口与水平方向的夹角为25°,精炼时风管埋入液面深度约500 mm,炉内风管的露头≥20 mm。烧嘴侧有油枪2根,油枪与水平面的夹角为17°。

2.2 氧化精炼原理

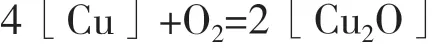

倾动炉氧化精炼的基本原理在于铜水中多数杂质对氧的亲和力都大于铜对氧的亲和力,且杂质氧化物在铜中的溶解度很小。在空气鼓入铜熔体时,杂质便优先氧化被除去。但铜是粗铜的主体,杂质浓度较低。根据质量作用定律,首先氧化的是铜:

生成的Cu2O立即溶于铜液中,在与杂质接触的情况下将杂质氧化:

3 倾动炉耐火材料及抗渣性

3.1 耐火材料

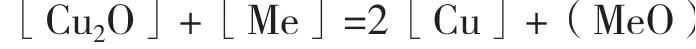

倾动炉耐火材料内层主要采用镁铬砖,外层采用高铝质耐火砖作永久层。炉子内层易损耗处,采用两种质量不同的耐火砖,以平衡炉内衬的损耗。在渣线区、炉顶、炉壁、炉底和沉渣室进烟口炉墙易损伤部位,采用质量较好的电熔半再结晶镁铬砖。倾动炉耐火材料成分及理化指标如表1所示。

表1 倾动炉耐火材料成分及理化指标

3.2 抗渣性

耐火材料在高温下抵抗熔渣侵蚀的能力,称为抗渣性。熔渣侵蚀耐火材料的主要原因是高温下熔渣与耐火材料起化学反应[2-3],生成易熔化合物,在高温下从耐火材料表面熔融下来,因而使耐火材料由表及里一层层被侵蚀。随着炉内温度的升高,熔渣粘度显著降低,流动性增加,更容易渗入耐火材料的气孔及砖缝中,反应接触面增加、侵蚀加剧。此外,熔渣与耐火材料的物理溶解和机械冲刷,也随温度的升高而加剧。所以,炉内温度是影响耐火材料抗渣性的重要因素。

4 耐火砖侵蚀原因

4.1 耐火砖侵蚀分布不均

倾动炉固定在15~16°度氧化,造成精炼侧炉墙耐火砖厚度不均,耐火砖侵蚀很深(如图1所示),最薄的炉砖只有300mm左右,厚的地方就有400mm左右,一旦风管处理不好,风眼稍大了一点,还原后期风口区就特别容易发生高温铜水渗漏,耽误作业时间,更容易危及设备和作业人员的安全。

图1 倾动炉精炼侧耐火砖

4.2 炉内温度分布不均

由于炉内温度分布不均匀,离燃烧器近区域温度高,离燃烧器远的区域温度低。6号风管离燃烧器最远,炉气温度最低,渣型来的最迟。1号风管离燃烧器最近,此区域炉气温度最高,渣型来的最快,渣侵蚀端墙时间最长,从而加速了酸性渣对耐火砖的侵蚀。倾动炉生产期间是不小修的,一次性大修倾动炉平均炉龄约为370炉。每当生产至300炉左右,烧嘴侧耐火砖就有可能侵蚀很深,甚至临近大修时会形成黑洞(如图2所示),最薄的耐火砖仅有260 mm。为了保证生产,延长炉窑寿命,筑炉人员每隔9天就需要对此渣线区进行喷补一次[4],让其表面形成100mm的耐火料,每次喷补时间至少要30min,需要喷补人员8人,喷补料约1 t。

图2 烧嘴侧耐火砖

5 改进措施

5.1 自动摇炉

基于炉内耐火砖侵蚀分布不均,开始攻关氧化自动摇炉,使氧化造渣炉体不停留在固定角度,而是在设定的角度范围内变化。为了不影响氧化造渣的效果,经摸索与实践,最终确认自动摇炉条件[5]:正常氧化操作条件不变,但DCS上要执行自动摇炉程序就必须使炉体氧化倾转角度≥16°,并且规定了自动摇炉的设置参数(摇炉最小角度设定范围是8~12°,摇炉最大角度设定是15~17°,摇炉在最小角度停留时间设定是1~15 min,每隔15 min执行1次自动摇炉)。

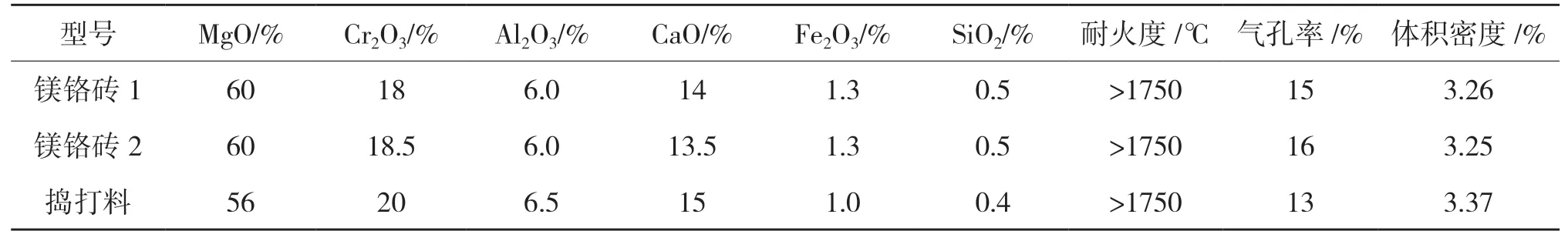

5.2 氧化掺氮

由于炉内温度分布不均匀,为避免烧嘴侧炉内温度上升过快,决定离烧嘴侧近的1号风管不使用杂用风氧化,改成使用氮气搅拌[6]。利用现有的氧化管道,在1号风管自动控制阀组下方,手动阀上方增加1组能自动控制的氮气管路(如图3所示)。氧化前,需要把原来现场的1号风管杂用风手动阀关闭,氮气手动阀打开。操作时把倾动炉DCS上相关氧化所有的气动阀调到自动,选择氧化掺氮信号。然后点击氧化开始信号就可以了,非常便捷。通过对氧化掺氮不断的摸索调整,最终确认1号风管掺氮200m3/h,掺氮太少容易堵风管,起不到搅拌铜水的作用,掺氮太大风管区域炉墙容易结瘤。当炉子摇至零位倒渣时,只要在DCS上点氧化结束信号,程序自动关闭杂用风。

图3 改进后倾动炉氧化掺氮

6 效果检查

6.1 耐火砖厚度

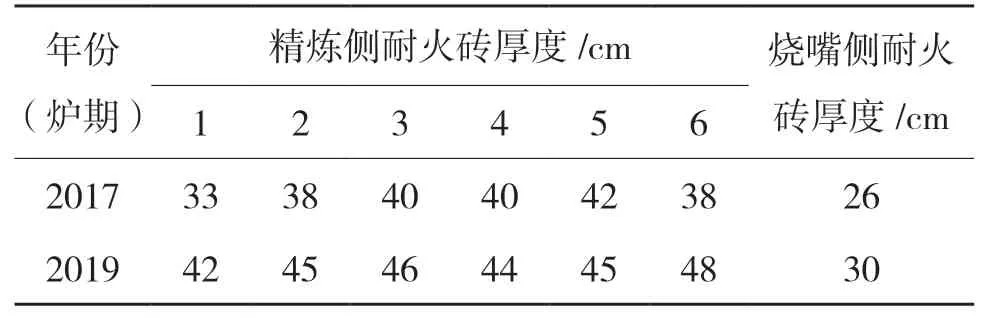

通过氧化掺氮和自动摇炉,烧嘴侧和精炼侧耐火砖没有明显很深的渣线,渣线分布均匀,精炼侧和烧嘴侧耐火砖厚度[7]如表2所示。

表2 精炼侧和烧嘴耐火砖厚度

6.2 炉寿命

改进后直到大修,筑炉人员也没有喷补过炉子。杜绝了炉子后期还原高温铜水渗漏的现象,消除了安全隐患,提高了炉子的作业效率,延长了炉子的使用寿命,节约了筑炉人员喷补浇铸料的成本。炉寿命对比如表3所示。

表3 炉寿命对比

7 结语

通过对精炼侧、烧嘴侧炉墙耐火砖侵蚀的分析得知,耐火砖侵蚀分布不均和炉内温度分布不均是耐火砖损耗失效的主要原因。通过氧化掺氮降低氧化温度以及定时摇炉可以减缓酸性渣对镁铬砖的侵蚀。

倾动炉每个生产周期后期,烧嘴侧渣线区耐火砖还是会形成黑洞,因此操作人员在这个阶段必须加强炉体耐火材料点检,避免高温铜水的泄漏。