超声预处理对杏片微波冻干过程中水分迁移的影响

2020-09-18靳力为任广跃张迎敏屈展平李新林

靳力为 - 任广跃,2 -,2 段 续,2 ,2 张迎敏 - 屈展平 - 李新林 -

(1. 河南科技大学食品与生物工程学院,河南 洛阳 471023;2. 粮食储藏安全河南省协同创新中心,河南 郑州 450000;3. 肥西老母鸡食品有限公司,安徽 合肥 230000)

杏酸甜可口,营养价值相对较高。由于鲜杏成熟时间较为集中,且鲜果易变质,不耐贮藏,运输过程中也易受损腐败,所以鲜杏的货架期仅有3~5 d,极大地限制了鲜杏产业的发展[1]。

微波冷冻干燥(Microwave freeze drying,MFD)作为一种新型的干燥技术,较常规冻干相比可有效缩短干燥时间,提高干制品质量[2]。Duan等[3]通过对双孢菇3种不同干燥方式进行对比,发现经MFD制得的干制品品质与FD品质相当,但能耗却大幅度降低。姜唯唯等[4]分别对3种不同干燥方式(MFD、FD和热风干燥)的芒果干进行比较分析,相对于传统FD,MFD干燥周期较短,能耗更低且干制品品质更好。

超声波是频率>20 kHz的声波,其与介质的相互作用产生多种效应,从而优化物料的干燥过程。在食品加工领域中20~100 kHz的低频超声应用最为广泛[5],可显著提高生产效率,降低生产能耗[6]。基于超声所产生的多种效应对物料的特殊影响,常用于强化物料冻结和干燥的过程[7-8],促进物料快速均匀干燥。陈立夫等[9]研究发现双孢菇经超声渗透处理后干燥时间缩短28.62%。段续等[10]研究发现,超声波预处理可提高冻干香菇产品的复水能力约29%。靳力为等[11]研究发现经超声预处理后的杏片,其FD制品维生素C保留量增加,硬度适中,组织结构疏松,整体能耗有所降低。目前国内外暂无其他将超声作为MFD预处理方式的研究。

试验拟以大黄杏为原料进行超声强化微波冷冻干燥杏片的干燥特性及微观孔隙研究,并利用LF-NMR技术测定干燥过程中杏片横向弛豫时间T2反演图谱,分析不同超声处理对杏片内部水分迁移和有效水分扩散系数的影响,以期能为杏片干燥工艺的后续研究提供理论参考。

1 材料与方法

1.1 材料

新鲜大黄杏:产自山东烟台,挑选大小均匀无损伤,通过105 ℃加热干燥法[12]测得杏的初始干基含水率为(9.05±0.05) g/g。

1.2 仪器与设备

微波冷冻干燥机:试验室自制;

电热鼓风恒温干燥箱:101型,北京科伟永兴仪器有限公司;

核磁共振分析仪:NMI120-015V-1型,上海纽迈电子科技有限公司;

果蔬切片器:KD0248型,广东膳道厨具有限责任公司;

超声波清洗器:KQ-500DE型,昆山市超声仪器有限公司;

-40 ℃超低温冷冻储存箱:DW-FL450型,中科美菱低温科技股份有限公司。

1.3 方法

1.3.1 杏预处理 将新鲜大黄杏洗净、去皮,切成5 mm的杏片,放入自封袋中冷藏保存。

1.3.2 超声预处理试验 超声波频率固定为40 kHz,分别设置超声不同的超声处理条件,具体条件设置与预处理方式参照靳力为等[11]的研究。将处理好的杏片放置于真空包装袋中,抽真空后放入超声波清洗器,对3个影响因素分别进行单因素试验,其中超声功率为变量(250,300,350,400,450 W)时,处理温度与处理时间分别固定为30 ℃ 与15 min;处理温度为变量(20,25,30,35,40 ℃)时,超声功率与处理时间分别固定为350 W与15 min;处理时间为变量(5,10,15,20,25 min)时,超声功率与处理温度分别固定为350 W与30 ℃。每个处理组100 g杏片,每组试验重复3次。将预处理好的杏片置于冷冻储存箱冷冻保存。

1.3.3 干燥试验 试验所用的微波冷冻干燥设备为实验室自制[13],设备原理如图1所示。试验前,先将冷阱温度降至-40 ℃以下,将冷冻好的杏片放入干燥腔内,打开真空泵,设置真空度为100 Pa,待真空度降至一定程度开启微波系统(通过变化阳极电流调整微波功率),微波功率设置为500 W(5 W/g)。每30 min为一试验组分别取出称重,直至干燥物料水分含量降至0.15 g/g(以干基计)以下后结束干燥。

1. 压缩机 2. 微波输入 3. 控制系统 4. 光纤温度传感器 5. 微波谐振腔 6. 干燥腔与料盘 7. 制冷设备 8. 冷阱

1.3.4 LF-NMR检测 应用低场核磁共振分析仪,保持温度在(32.0±0.1) ℃左右,使用分析软件中FID脉冲序列矫正初始系统参数[14]。将样品置于永磁场中心位置的射频线圈中心,利用多脉冲回波序列(carr-purcell-meiboom-gill,CPMG)采集样品的横向弛豫时间T2,每次采集信号3次以降低信号幅值的误差和数据修正,最后利用反演软件反演得到T2的反演谱。具体参数设置为:质子共振频率主值SF=21 MHz,采样点数TD=299 992,前置放大倍数PRG=0,采样等待时间TW=200 ms,回波时间TE=0.300 ms,回拨个数NECH=10 000,采样频率SW=100 MHz,模拟增益RG1=20.0 dB,累加次数NS=32。

1.3.5 指标计算

(1) 含水率、干基含水率与干燥速率的测定:物料放入105 ℃的恒温干燥箱,干燥至物料质量不再变化时即为干燥终点,分别称量干燥前后的质量,重复3次,取平均值。分别按式(1)~(3)计算含水率、干基含水量[15]8与干燥速率[16]。

(1)

(2)

(3)

式中:

Wt——t时刻物料含水率,%;

mt——t时刻物料的质量,g;

mg——物料干燥后的质量,g;

M——干基含水量,g/g;

Mt——t时刻物料质量,g;

Md——绝干物料质量,g;

DR——干燥速率,g/(g·h);

Xt——t时刻物料的干基含水率,g/g;

Xt+Δt——t+Δt时刻物料的干基含水率,g/g;

Δt——失去水分所需要的时间,min。

(2) 有效水分扩散系数的测定:水分有效扩散系数是探究干燥过程水分迁移的重要参数,一般认为,微波冷冻干燥的水分扩散特性可由Fick扩散定律表示[17],扩散方程式:

(4)

式中:

MR——物料水分比;

Deff——有效水分扩散系数,m2/s;

Li——物料的1/2厚度,m;

t——干燥时间,s;

n——无穷级数。

将式(4)简化后对数线性化,可得:

(5)

使用Origin 8.5对lnMR与t进行线性拟合,求出斜率并计算出Deff的值。

1.3.6 杏片表面结构的电镜扫描检测 使用扫描电镜,将不同处理条件的杏干切为大小一致的小片,固定在样品架上,放大至50倍,观察杏干的微观特性。

2 结果与分析

2.1 超声处理条件对杏片MFD干燥特性的影响

2.1.1 不同超声功率处理MFD杏片的干燥曲线和干燥速率曲线 由图2可知,当超声功率为250~350 W时,相对未经超声处理的杏片干燥时间有所降低,干燥速率也大幅提升,在此功率范围内,干燥相同时间,随着超声功率的增加,杏片干燥速率逐渐加快,因为超声作用产生的空化效应与机械作用越强,越有利于增强内部水分的湍动性[15]10-11,也有利于削减水分与内部组织细胞间的相互作用力[18-19]。而当超声功率为400,450 W时,干燥速率则略高于未超声的,当超声功率为400 W时干燥前期的干燥速率低于未超声的。在干燥最后阶段,6种处理条件的干燥曲线几乎重合,说明超声预处理的强化作用在干燥后期明显降低。

图2 不同超声功率前处理MFD杏片的干燥曲线与干燥速率曲线

2.1.2 不同超声处理温度前处理MFD杏片的干燥曲线和干燥速率曲线 由图3可知,当处理温度为30 ℃时,在干燥过程前3 h干燥时间大幅降低,干燥速率较其他温度条件有明显提升,而在干燥后期与其他条件则相差较小。说明超声处理温度对后续干燥前期影响较大,随着干燥过程的进行,杏片内部水分含量逐渐降低,超声预处理对干燥后期水分扩散与干燥速率影响较小。过高或过低的处理温度对杏片的干燥无明显促进作用,可能是过低的处理温度对杏片内部组织结构影响较小,过高的处理温度则使杏片软烂内部结构塌陷。

图3 不同超声处理温度前处理MFD杏片的干燥曲线与干燥速率曲线

2.1.3 不同超声处理时间前处理MFD杏片的干燥曲线和干燥速率曲线 由图4可知,超声处理15 min条件下对杏片干燥时间以及干燥速率影响最大,而其他处理时间对其影响较小,其干燥曲线均与未经超声处理的杏片干燥曲线相近,当处理时间大于15 min时,干燥速率则逐渐降低,甚至低于未经超声处理的杏片,说明过长时间的超声处理对杏片这种多水分、易软烂的物料来说无法起到提高干燥速率的作用,甚至过长的处理时间反而会降低干燥速率。

图4 不同超声处理时间前处理MFD杏片的干燥曲线与干燥速率曲线

综合以上3组试验的干燥特性曲线可知,超声前处理对于后续干燥过程中的影响规律大致相同,均为前中期影响较大,在干燥后期,随杏片水分含量的降低,超声前处理所带来的影响逐渐降低,多条曲线几乎趋于重合。

2.2 超声前处理条件对MFD杏片微观结构的影响

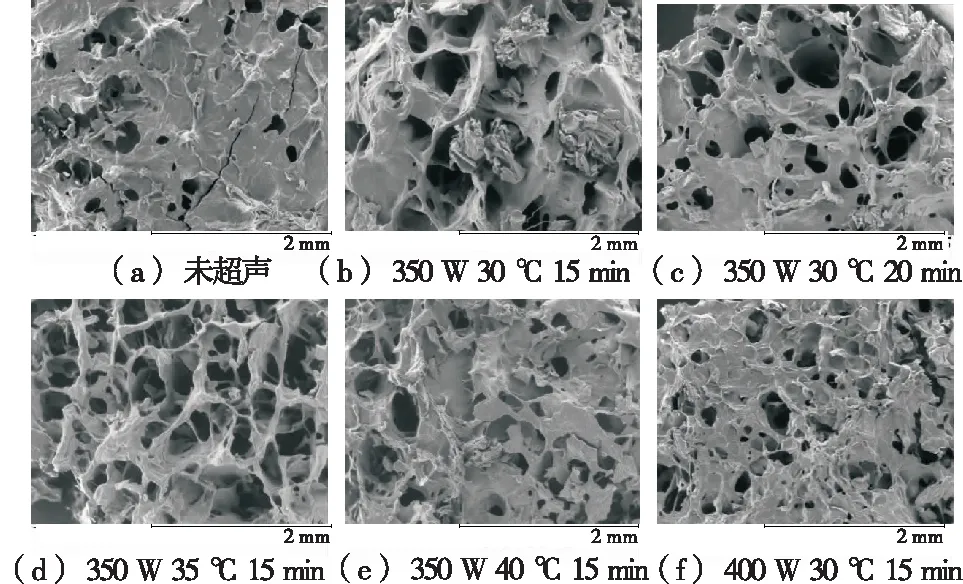

2.2.1 纵截面 由图5可知,未经超声处理的杏干内部孔道较经超声处理后的杏干内部孔道少,说明超声处理可增加物料内部孔道,在干燥过程中更利于水分的迁移,有效提高干燥速率,可能是由于超声的空化效应除了可以强化杏片水分湍动,其高频振荡也可一定程度上增大细微孔道,孔道越多,越有利于水分迁移[20]。在超声功率与处理温度一定的条件下,处理时间为15~20 min时,随着处理时间的增加,其内部孔道状态变化较小。在超声功率与处理时间一定的条件下,随着处理温度的上升,物料内部孔道变化较为明显,由大而疏的孔道逐渐变为小而密的孔道状态,但温度过高也导致物料内部塌陷,出现粘连。在处理温度与处理时间一定的条件下,随着功率的增加,由于杏片结构的特殊性,内部发生较大程度的破碎,其内部孔道结构逐渐被破坏,不利于物料内部水分的迁移与脱除,影响干燥速率。

图5 不同处理条件MFD杏干纵截面电镜扫描图

2.2.2 横截面 由图6可知,未经超声处理的杏干表面孔隙明显少于经过超声处理的杏干,且表面组织结构较为紧密,孔隙边界不明显,不利于水分的迁移。在超声功率与处理温度一定的条件下,处理时间为15~20 min时,随着处理时间的增加,物料表面孔隙有一定程度减少,导致干燥速率降低,与2.1.1的结论相吻合。在超声功率与处理时间一定的条件下,随着处理温度的增加,表面孔隙更为明显,且孔隙变大,但温度过高导致物料表面软烂,孔隙被软塌的物料组织所掩盖,影响水分的迁移。而超声功率达到400 W后,明显可看出物料表面粘连严重,不利于干燥速率的提升。

图6 不同处理条件MFD杏干横截面电镜扫描图

2.3 杏MFD干燥过程中的有效水分扩散

干燥过程中,物料中水分扩散以气相扩散与液相扩散为主[17]。Deff值主要与物料的水分状态分布、水分含量等因素有关,Deff值越大说明物料到达干燥平衡所需的时间越短[21-22]。未经超声处理的杏片Deff值为4.63×10-11m2/s。由图7可知,在处理温度与处理时间一定的条件下,超声功率越大,Deff值呈先增高后降低趋势,在超声功率为350 W时达到最高,为15.00×10-11m2/s,较未超声的杏片Deff值提高了223.97%。在超声功率与处理时间一定的条件下,随着处理温度的提高,Deff值同样呈先增高后降低趋势,其中当处理温度为30 ℃时Deff值最高,为11.23×10-11m2/s,较未超声的杏片Deff值提高了142.55%。而处理时间的增加对Deff值的影响较小。

图7 不同超声前处理条件下杏片有效水分扩散系数图

2.4 不同超声前处理条件下杏片MFD干燥过程中水分分布状态

图8为鲜杏的T2反演图谱,根据波峰所在区域可划分确定物料内部水分的3种状态,即结合水(0.1~1.0 ms)T21、弱结合水(1.0~10.0 ms)T22和自由水(>10.0 ms)T233个水峰[23]。其中峰面积A2x值可表示不同状态的水分含量,故可用A2x分析物料中各种水分的含量[24]。

图8 新鲜杏片T2反演图谱

由于不同超声前处理条件下杏片的横向弛豫时间T2反演图谱相似,故图9以超声条件为350 W,30 ℃,15 min 为例进行说明。由图9可知,随着干燥过程的进行,整个T2图谱的总体趋势为逐渐向T21移动,其中T23峰面积逐渐减小且向T22方向靠拢,最后仅有T211个小峰。干燥过程中,由于物料内部自由水流动性强,更易脱除,弱结合水和结合水自由度较小,其流动性也较差,故在自由水之后才开始脱除[23,25]。为更进一步研究各种状态水分的迁移规律,故对各种状态水分的峰面积A2x值进行细致研究。

图9 超声前处理杏片MFD干燥过程中的T2弛豫谱

2.5 杏MFD干燥过程中不同水分状态的相互转化

根据1.3.4的试验方法,选择相同干燥时间内5组脱水量较高的样品与未经超声处理的样品进行水分状态比较研究。

2.5.1 自由水水分状态的变化 由于自由水流动性较强,在干燥过程中最易被脱除。由图10可看出,自由水在干燥前1 h内下降速度较低,之后迅速降低,直至干燥进行至4 h后逐渐趋向于0。未经超声前处理的对照组杏片自由水脱除时间明显大于经不同超声条件前处理的杏片,这是由于超声前处理使杏片内部产生大量孔道,同时孔隙明显增加,自由水所受的束缚力减弱,流动性增加,脱除时间缩短[20]。当超声功率为350 W,处理温度为30 ℃时,随着前处理时间的延长,自由水脱除的时间明显降低。当超声功率为350 W,处理时间为15 min时,随着处理温度的升高,自由水脱除时间延长。而当处理温度为30 ℃,处理时间为15 min时,随着超声功率的增加,对自由水脱除时间变化影响不大。当自由水A23峰面积为0时,物料中水分比约为17%,说明新鲜杏片中自由水约占总水分的83%。

图10 不同超处理条件下杏片A23随干燥时间变化曲线

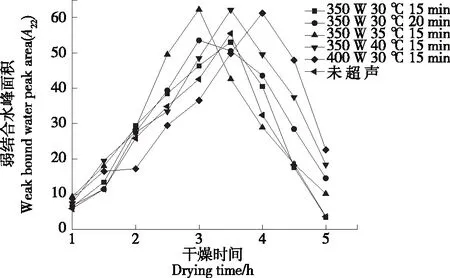

2.5.2 弱结合水水分状态的变化 弱结合水是凝集在蛋白质、淀粉表面并且与极性基团相互作用的水分,弱结合水主要聚集在内部极性部位与带电部位[20]。由图11可知,杏片在干燥过程中,弱结合水的峰面积为先升高后降低的趋势。干燥前期,自由水逐渐脱除,物料内部碳水化合物浓度变大,细胞液间形成浓度差,在浓度梯度的作用下,自由水逐渐向弱结合水迁移,而物料内部营养物质被分解出的结合水也向弱结合水迁移[25],使得弱结合水的峰面积随干燥的进行逐渐增加。由于超声处理条件不同,不同处理组的A22到达峰值的时间也不尽相同。干燥后期大部分自由水被脱除后,弱结合水也逐渐被脱除,剩余小部分水则转化为结合水[26],使得弱结合水峰面积逐渐下降。

图11 不同超声处理条件下杏片A22随干燥时间变化曲线

2.5.3 结合水水分状态的变化 结合水存在于果蔬内部,与其他成分相互作用,水分受到的束缚力较大,自由度较低,性质相对稳定,较难被干燥脱除。由图12可知,6种不同超声前处理条件的杏片在干燥过程中,结合水峰面积整体为先增大后减小。干燥前期,主要脱除自由水与弱结合水,导致杏片内部组织液浓度升高,部分水分通过氢键与杏片内部大分子物质相结合组成结合水。由于前期大部分自由水的脱除,杏片内部水分流动性降低,且部分弱结合水向细胞壁方向迁移,导致细胞壁内亲水基团与弱结合水发生质子交换,从而产生部分物理结合水[15]16-17。其中超声条件为350 W,35 ℃,15 min的杏片中结合水峰面积最先到达顶峰,说明该条件下自由水与弱结合水脱除速度最快,前期干燥速率最高。未经超声处理的杏片中结合水峰面积最后到达顶峰,说明经超声处理后的杏片内部组织疏松,杏片内部组织结构对自由水与弱结合水的束缚力有所降低,加快杏片中这两种水分的脱除。

图12 不同超处理条件下杏片A21随干燥时间变化曲线

干燥后期,结合水的峰面积呈下降趋势,其中超声条件为350 W,35 ℃,15 min的杏片中结合水峰面积下降速度最快。干燥前期自由水全部脱除后,在弱结合水脱除的过程中,物料内部中有些物质在酶和其他营养物质在受热的过程中分解使部分结合水转变为弱结合水被干燥脱除,导致结合水峰面积降低[27]。

3 结论

试验通过探究超声预处理对杏片微波冷冻干燥的干燥速率、微观结构、水分扩散以及水分状态的影响发现:超声预处理可有效缩短干燥前中期的干燥时间,提升干燥速率;超声处理预条件为350 W,35 ℃,15 min的杏片干燥后内部孔道较为明显,无过多组织结构破损,表面孔隙较多,更利于内部水分迁移扩散;经超声预处理后的杏片有效水分扩散系数较未超声预处理的杏片提高82.29%~223.97%。超声预处理条件不同,对杏片干燥过程中水分迁移的影响也不尽相同,其中超声预处理条件为350 W,35 ℃,15 min的杏片在干燥过程中水分迁移速度最快。

后续将对微波冷冻干燥设备进行优化升级,以扩大相关试验的研究范围。