钢纤维高强灌浆料受压循环力学性能分析

2020-09-18唐凤英张亚楠吴志鹏马奎鑫熊建程王鸿凯王亚龙

唐凤英,张亚楠,吴志鹏,马奎鑫,熊建程,王鸿凯,王亚龙

(中国石油大学(华东),山东青岛 266580)

随着对环境和气候问题的日益关注,近年来风力发电发展迅速。由于海域工况复杂多变,在水、温度、地震等环境因素的影响下,其灌浆材料结构内部应力场会不断发生变化,这种循环反复的疲劳应力会引起灌浆材料力学性能劣化和疲劳损伤,最终可能导致结构在低于容许应力之下发生疲劳破坏。高强灌浆材料属于新兴材料,并且随着新型复合材料的崛起,在高强灌浆材料中加入适量钢纤维,制备出的钢纤维高强灌浆材料也有着优越的发展前景。

本文采用剩余强度理论对受压循环荷载作用下灌浆材料的疲劳损伤进行试验并与数值模拟相结合,得到灌浆材料受压循环力学性能结果。

1 试验概况

1.1 试验材料及试验设备

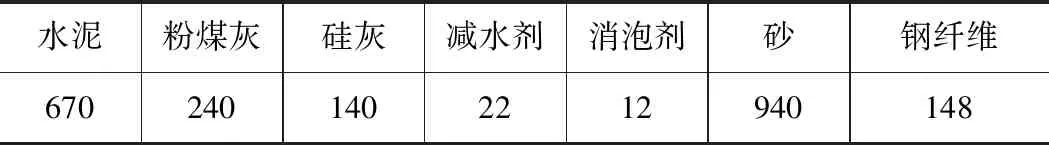

本次试验为室内试验,避免了诸多外部环境因素的影响,且高强灌浆料配比较为成熟,因此有较高的可靠性。灌浆料配合比见表1。

表1 灌浆料配合比 kg/m3

受压循环试验采用多通道电液伺服加载控制系统,可以获取被测件的受压循环特性参数。剩余强度试验采用YAW系列微机控制电液伺服压力试验机。试验设备如图1所示。

图1 试验设备

1.2 试件制作及试验方法

本次试验采用尺寸为和100 mm×100 mm×300 mm的棱柱体试件。全部试件制作方式符合GB/T 50081—2002《普通混凝土力学性能试验方法标准》[1]规范要求,试件成形后第二天拆模,根据GB/T 50080—2002《普通混凝土拌合物性能实验方法标准》[2]将试件放入养护室养护28 d。

本次试验的加载方式为力控加载,最大加载力fmax根据试验需求确定,应力水平分别采用S1=0.85和S2=0.75,加载应力比r=0.1(r=Smin/Smax=fmin/fmax)即最小应力水平恒定为Smin=0.1Smax。实际加载时程曲线如图2所示。

图2 加载时程曲线

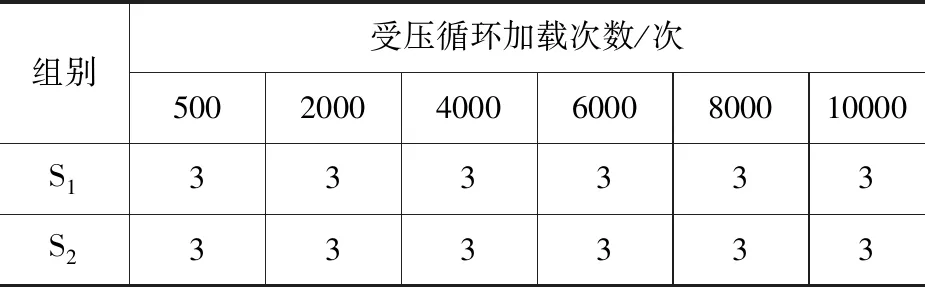

使用多通道电液伺服加载系统在S1=0.85和S2=0.75的应力加载水平下进行受压循环加载次数分别为500次、2 000次、4 000次、6 000次、8 000次和10 000次的疲劳加载试验,试验试件分组如表2所示。

表2 试块分组

不同循环次数加载后使用中国石油大学(华东)YAW系列微机控制电液伺服压力试验机对受压循环作用下不同加载次数的两种类型试件进行静力加载,加载速率为0.3 MPa/s,直到试件发生破坏,记录两种类型试件疲劳剩余强度、破坏形态等。

2 试验结果与分析

2.1 试件破坏形态

受不同循环次数的受压疲劳加入钢纤维体积率为1.5 %的高强灌浆材料,在循环次数达到10 000次时,试件表面产生的微小裂缝较少,试件表面仅有少量灌浆材料颗粒掉落,如图3(a)所示。

对经历不同受压循环次数的钢纤维高强灌浆材料试件进行静力加载,直至破坏,记录其剩余强度。

试件受压破坏过程大致分为五个阶段,如图3(b)所示。

图3 灌浆材料受压破坏全过程示意

(1)OA阶段为弹性阶段:此阶段应力较低,钢纤维抑制了内部微裂纹的扩展,裂缝处于稳定状态,试件表面无可见裂缝。

(2)AB阶段为微裂纹扩展阶段:此阶段材料内部界面微裂纹不断扩展、聚集并向基体延伸,试件表面出现平行于加载方向的可见微细裂缝,此时钢纤维的阻裂效应明显,抑制裂缝进一步扩展。

(3)BD阶段为宏观裂缝稳定发展阶段:宏观裂缝不断扩展增多,裂缝宽度逐渐变大,形成与加载方向呈45~60 °角的斜裂缝。达到峰值应力后,只有少量碎屑剥落。此阶段钢纤维的桥接作用得到发挥,跨越裂缝的钢纤维承担断裂面间荷载,缓和了裂缝尖端应力集中程度,延缓了裂缝的扩展。

(4)DE阶段为裂缝失稳阶段:钢纤维与基体间界面层破坏,钢纤维与基体脱粘,纤维逐渐被拔出,并伴有碎屑剥落。

(5)EF阶段为破坏阶段,钢纤维高强灌浆材料试件断裂面间荷载全部由钢纤维承担,不断被拔出的钢纤维增多,试件最终发生破坏。

2.2 强度衰减规律

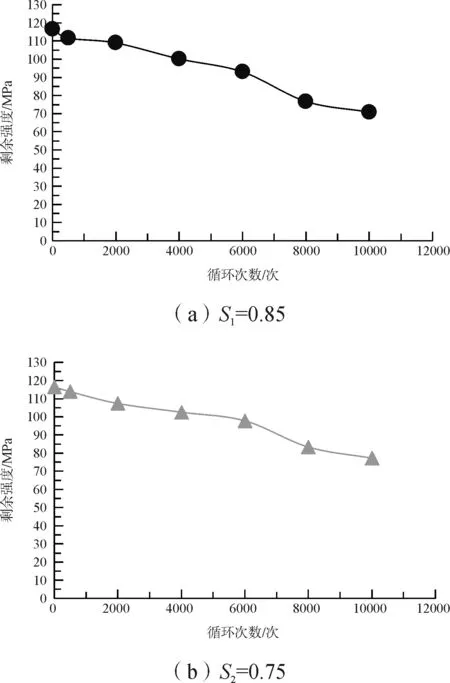

根据统计结果可知钢纤维高强灌浆材料在最大水平为S1=0.85和S2=0.75下,经过2 000次受压循环后,强度分别下降为109.92 MPa和105.32 MPa,强度下降率分别为5.45 %和8.83 %;经过10 000次受压循环后,强度分别下降为70.83 MPa和77.22 MPa,强度下降率分别为39.17 %和33.68 %。剩余强度变化曲线如图4所示。

图4 钢纤维灌浆材料剩余强度变化曲线

2.3 应力-应变曲线

图5所示为钢纤维高强灌浆材料在不同应力水平下(S1=0.85,S2=0.75)经过不同受压循环次数(0次、500次、2 000次、4 000次、6 000次、8 000次、10 000次)后得到的受压应力-应变曲线。

图5 不同循环次数应力-应变曲线

可以看出,随着受压循环次数的增加,峰值应力均有所下降,在达到峰值应力之前曲线的变化趋势相近,差别较小,当达到峰值应力之后,曲线较为平缓,表现出良好的韧性。

3 有限元分析

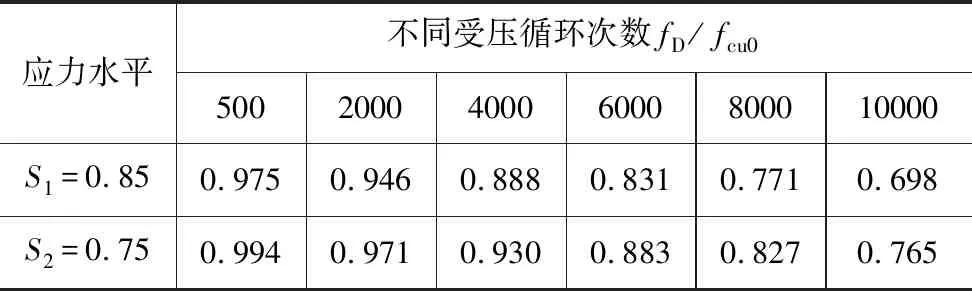

数值模拟模型尺寸建立与试验试件大小相一致的模型进行验算。对于钢纤维高强灌浆材料,它是由两种及以上不同物理性能的材料组成的复合材料,其本构关系相较于普通混凝土或者普通灌浆材料更为复杂,目前还没有针对钢纤维高强灌浆材料本构模型,故本文采用钢纤维混凝土的单轴本构模型。在实际循环加载过程中,对应的荷载由最小值增加到最大值,然后又降低至最小值,很难对每一次的加载结果进行分析,并且只有当循环次数较多时,才会对高强灌浆材料产生一定程度的影响,因此也没有必要对每一次加载后的损伤进行计算,故本文采用一定次数的循环模块,例如循环加载10 000次,每500次设为一个循环加载模块,进行20次等效迭代循环加载就可以实现整个分析过程。峰值应力如表3所示。

表3 钢纤维灌浆材料受压循环峰值应力

钢纤维高强灌浆材料在经历受压循环后,其峰值应力呈下降趋势。在应力水平为S1=0.85时,材料在经历500次受压循环后,受压峰值应力下降2.46 %,经历2 000次受压循环后,受压峰值应力下降5.43 %,经历4 000次受压循环后,受压峰值应力下降11.16 %,经历6 000次受压循环后,受压峰值应力下降16.88 %,经历8 000次受压循环后,受压峰值应力下降22.95 %,在经历10 000次受压循环后,受压峰值应力下降了30.24 %;在应力水平为S2=0.75时,材料在经历500次受压循环后,受压峰值应力下降0.51 %,经历2 000次受压循环后,受压峰值应力下降2.86 %,经历4 000次受压循环后,受压峰值应力下降6.97 %,经历6 000次受压循环后,受压峰值应力下降11.72 %,经历8 000次受压循环后,受压峰值应力下降17.25 %,经历10 000次受压循环后,受压峰值应力则下降了23.52 %。

钢纤维灌浆材料实验组与模拟组标准误差分别为10.44 %及7.32 %,钢纤维高强灌浆材料模拟产生的误差相对较大,这是由于在模拟中简化了这种复杂材料,相关参数准确度欠缺,但是在工程应用中,通常数值模拟结果与试验结果之间的误差根据实际的复杂程度确定,通常允许值为±20 %,在±10 %以内则认为较为精确。

4 结 论

通过试验研究得出以下结论:

(1)当受压循环达到10 000次时,钢纤维灌浆材料表面发生细碎材料剥落及产生微裂缝,可以推测钢纤维灌浆材料抗疲劳性能较好。

(2)钢纤维灌浆材料强度下降率呈现在2 000次以前下降较快,2 000次以后下降率减缓,受压循环次数至8 000次以后,由呈现增长较快的趋势,基本呈“三阶段”变化趋势。

(3)受压循环后的剩余强度试验所得到钢纤维灌浆材料的受压应力-应变曲线,峰值应力随着受压循环次数的增加而降低,下降段相对较为平缓,表现出良好的韧性。

(4)从模拟结果计算可知,经历不同循环受压次数后,材料的应力-应变曲线上升段与下降段的斜率也随着受压循环次数的增加而降低,材料疲劳损伤不断累积,强度降低并趋于发生破坏。