环形套筒窑上燃烧室组合式烧嘴模拟计算

2020-09-17张林进

张林进,唐 丹,赵 波

(江苏中圣园科技股份有限公司,江苏 南京211102)

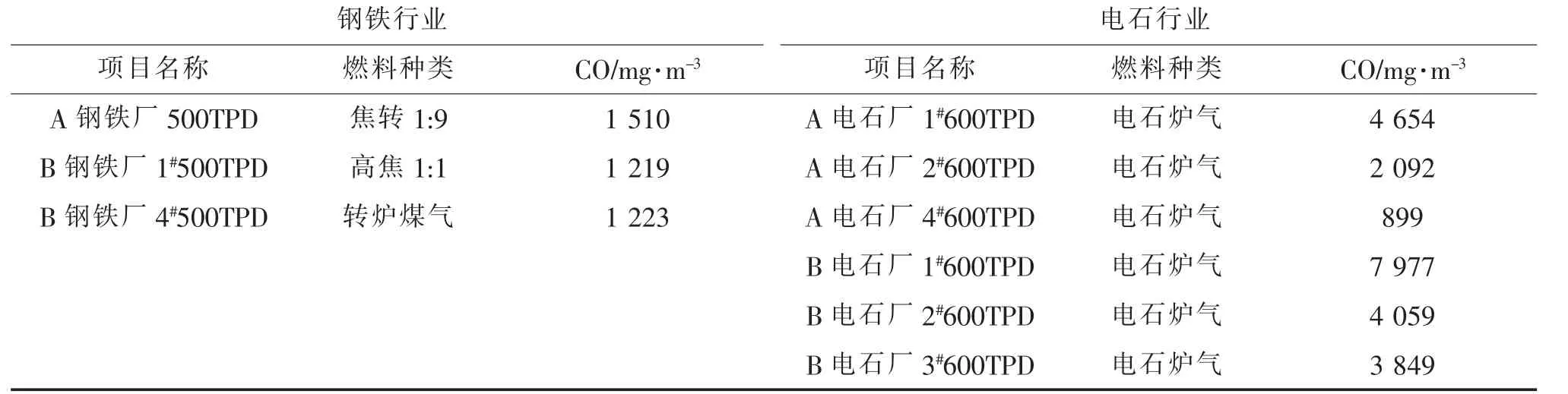

环形套筒窑因设备简单,操作和维修方便,工作环境较好,产品质量优良,是冶金、煤化工行业活性石灰窑的优选窑型, 自引入国内后得到了充分的发展,其逆流煅烧和并流煅烧、欠氧燃烧与过氧燃烧有机结合的工艺特点是对产品质量控制的主要手段[1-3]。 套筒窑环形空间内石料向下运动缓慢, 可看作固定床层,气流流经床层,必然存在边壁效应[4-5]。 上燃烧室欠氧燃烧导致未完全燃烧的燃气进入料层进行燃烧放热, 由于上燃烧室距离上内筒烟气进口较近,以及边壁效应的存在,未燃尽的燃气直接经上内套筒进入换热器,另一方面未燃尽的燃气进入预热带后因烟气温度的降低而导致燃气无法继续燃烧。 表1为石灰环形套筒窑实测烟气中CO 含量(基准氧含量8%),由表中数据可知,套筒窑烟气中CO 含量较高,这不仅造成环境污染,更是导致了热能资源的浪费。 基于此,本研究拟对500TPD 环形套筒窑上燃烧室进行模拟计算, 在保持原有套筒窑工艺特性的基础上,采用组合式烧嘴,提高上燃烧室的燃尽率,进而达到降低污染物排放浓度、降低单位产品热耗。

表1 环形套筒窑烟气CO 检测值

1 几何模型

环形套筒窑上燃烧室采用欠氧燃烧, 不完全燃烧烟气进入上部料层与来自下方含过剩空气的气流相遇,使不完全燃烧产物得到进一步的燃烧。 套筒窑的这一工艺特点决定了上燃烧室采用欠氧方式,并通过不完全燃烧以控制燃烧室温度。 鉴于本研究的主要目的在于提高燃尽率、降低热耗,可通过减少煤气量来实现,在此过程中,空气系数的提高,有利于提高煤气的燃尽率, 但同时也必然导致燃烧室温度的升高,这对耐材的使用寿命是致命的.为此,模拟计算不同燃烧器结构对炉内燃烧场分布, 对比分析温度场及浓度的变化,以确定相比较优的燃烧器结构。

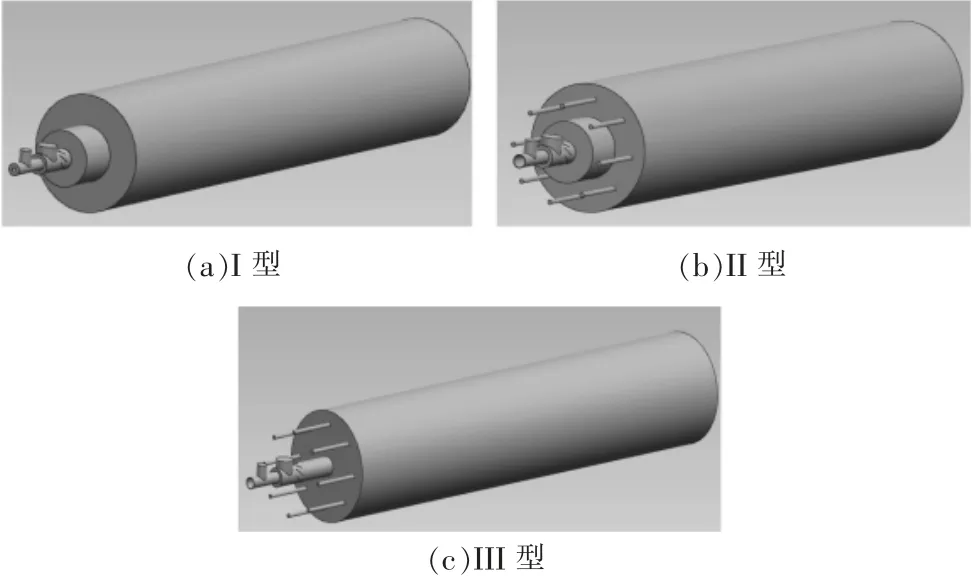

燃烧器结构分为三种,如图1 所示。

图1 燃烧器及燃烧室结构示意图

图1 (a)简称I 型燃烧器结构,为原套筒窑使用的燃烧器,中心转炉煤气环形通道(环管中心为观火孔通道),外侧助燃空气环形通道,煤气及空气通道均设置旋流片,预燃室为Φ480 mm×350 mm 圆柱形;

图1(b)简称II 型燃烧器结构,中心转炉煤气环形通道(环管中心为观火孔通道),环形通道依据煤气量的减小而减小, 煤气速度与I 型燃烧器保持一致,外侧助燃空气环形通道,在空气通道外侧Φ750 mm 圆周上均布8 根内径36 mm 转炉煤气通道,煤气及空气通道均设置旋流片, 预燃室为Φ480 mm×350 mm 圆柱形;

图1(c)简称III 型燃烧器结构,与II 型燃烧器结构基本一致, 仅是圆柱形预燃室尺寸由Φ480 mm×350 mm 调整为Φ176 mm×350 mm。

燃烧室尺寸设置为Φ1 000 mm×5 000 mm,延长燃烧室长度的目的在于消除燃烧室出口回流对燃烧室温度场分布的影响。

2 计算模型

(1)计算模型A:以产量600TPD、热耗950×4.18 kJ/kg、转炉煤气热值1 778×4.18 kJ/m3为计算条件,计算得到单个上燃烧室所需转炉煤气量为636 m3/h,根据理论燃烧温度的计算公式,控制其理论燃烧温度为1 300 ℃左右, 上燃烧室采用欠氧燃烧的方式,同时考虑热损失系数0.1,计算得到其配风系数为0.488, 单个上燃烧室所需总助燃风为429 m3/h,燃烧器采用I 型燃烧器,即传统燃烧器。

(2)计算模型B:煤气与助燃空气量与计算模型A 保持一致,采用II 燃烧器结构,中心转炉煤气量根据助燃空气量429 m3/h、过氧燃烧理论燃烧温度1 300 ℃计算,确定中心转炉煤气的流量为104 m3/h,外侧转炉煤气流量为532 m3/h。

(3)计算模型C:以产量600TPD、热耗900×4.18 kJ/kg、转炉煤气热值1 778×4.18 kJ/m3为计算条件,计算得到单个上燃烧室所需转炉煤气量为536 m3/h,总助燃风为429 m3/h,采用II 型燃烧器结构,中心转炉煤气的流量为104 m3/h, 外侧转炉煤气流量为432 m3/h。

(4)计算模型D:与计算模型C 一致,仅预燃室尺寸由Φ480 mm×350 mm 缩减为Φ176 mm×350 mm,预燃室壁面为绝热壁面,其他边界条件与计算模型C 相同。

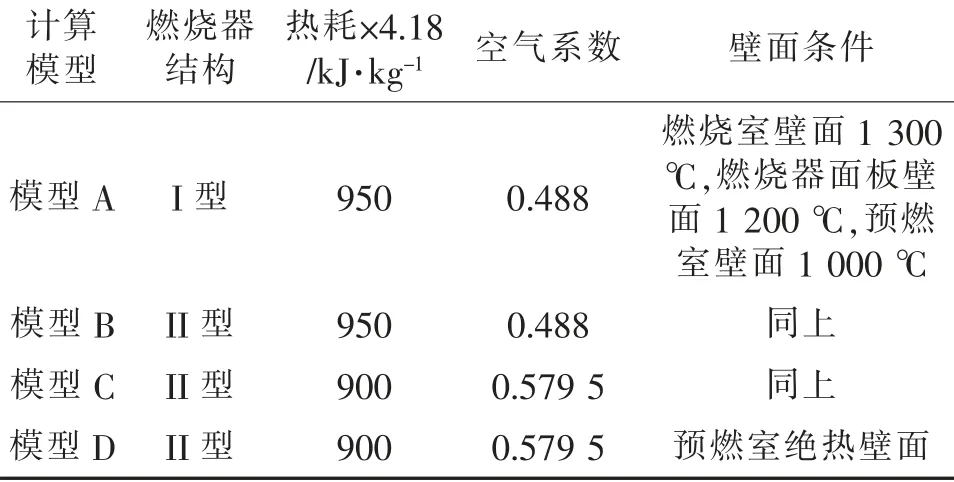

计算模型及边界条件如表2 所示。

表2 计算模型及边界条件

3 结果分析

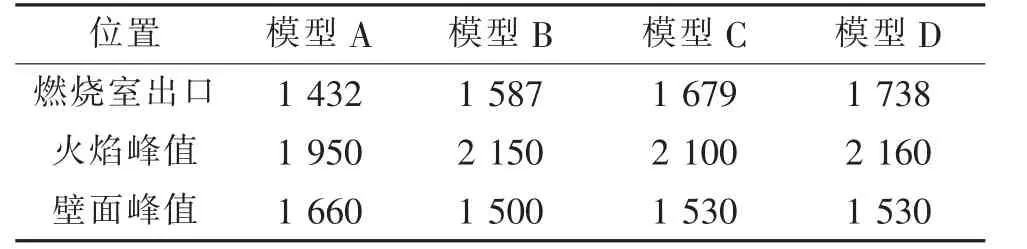

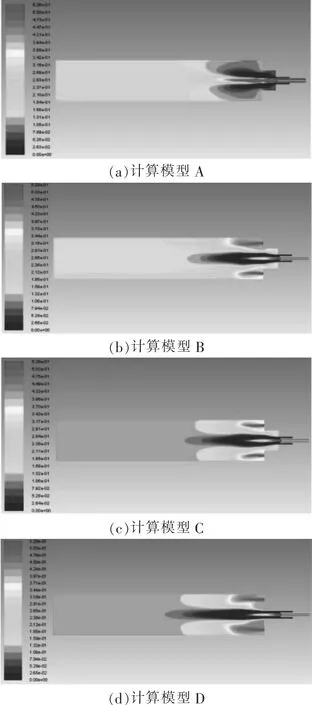

四种模型的X=0 截面温度场分布如图2 所示,各关键位置温度值如表3 所示。

图2 X=0 截面温度场分布图

对比模型A 与模型B、C、D 的壁面峰值温度,结合X=0 截面温度场分布,可以看出,采用燃气分级型燃烧器后,燃烧室壁面峰值温度有明显的下降,其主要原因在于分级后低温的燃气对壁面有一定的冷却保护作用,其中模型A 中壁面峰值温度位于燃烧器出口附近,即接近燃烧器面板附近,而B、C、D 的壁面峰值温度均出现在燃烧室出口附近, 这是因为分级后的外圈燃气对壁面有保护作用, 至燃烧室出口处,外圈燃气与氧气接触逐步燃烧放热。

表3 燃烧室内关键位置温度值 (℃)

模型B、C、D 的火焰峰值温度较A 有明显的提高,这是因为B、C、D 中心燃气的空气过剩系数较大,燃气属于过氧燃烧,火焰峰值温度与传统燃烧基本一致。

对比模型B、C, 由于热耗降低, 燃气量减少,C模型的配风系数从0.488 增加至0.579 5, 出口烟气平均温度大幅上升, 由1 587 ℃升高至1 679 ℃,结合X=0 截面CO 浓度场分布(见图3)可以看出,燃烧室出口CO 浓度(质量分数)分别为16.25%、15.65%、11.75%及11.79%,燃尽率明显提高,但由于外侧低温燃气的冷却作用,燃烧室壁面温度未明显增加。

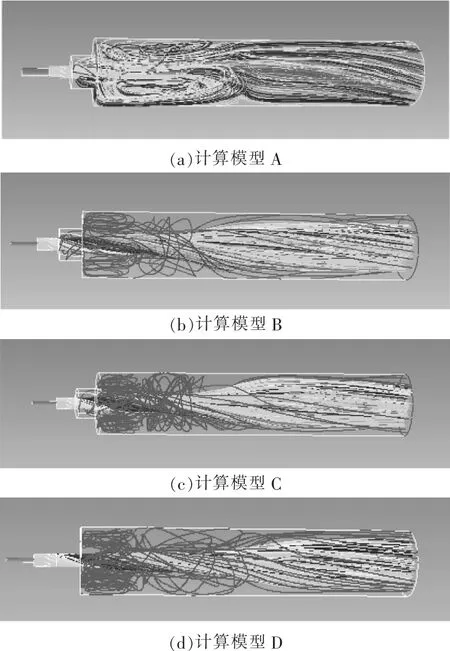

对比计算模型C 和D, 各温度场及壁面温度等均未有明显差别, 即预燃室结构尺寸的变化对燃烧室内温度场分布没有明显的影响, 这可能是在采用分级燃烧器后, 由于外侧燃气的喷入破坏了燃烧室内的回旋现象, 中心的空气及高温烟气在燃烧室前段基本聚集在中心,而不往外侧扩散,导致燃烧室内火焰集中于中心。 此点可以结合流线图看出,采用分级型燃烧器后, 从中心煤气通道跟空气通道的流线至2.5 m 左右后扩散,如图4 所示。 故预燃室结构型式对上燃烧室温度场的影响较小, 可结合耐材砌筑确定预燃室结构。

4 结论

(1)对采用传统燃烧器及分级型燃烧器的500TPD环形套筒窑进行了模拟计算,分析比较了不同预燃室结构、不同配风系数条件下的温度场、组分浓度场。

图3 X=0 截面CO 浓度场分布

图4 四种计算模型的流线图

(2)采用分级型燃烧器,由于分级后低温的燃气对壁面有一定的冷却保护作用, 在欠氧条件下,空气系数由0.488 提高至0.579 5, 燃烧室壁面峰值温度得到控制,由传统燃烧器的1 660 ℃降低至1 500~1 530 ℃。

(3)预燃室结构型式对上燃烧室温度场的影响较小,具体可结合耐材砌筑进行预燃室结构设计。