石墨薄片电极铣削加工研究*

2020-09-17唐春华王洪亮

张 斌,唐春华,王洪亮

(珠海城市职业技术学院 机电工程学院,广东 珠海 519090)

0 引 言

模具上窄槽(非贯通)、深骨位、细小特征等难以直接加工到位的地方一般要拆镶件或需放电加工,不宜拆镶件的部位就需要放电加工,进行放电加工就需要制作电极(铜公)。电极常用材料一般有铜和石墨两种,因铜电极放电效率较低,铜质地较软,薄片电极在加工时容易变形等,石墨电极因其本身所具有的优良性能在模具放电加工中获得了广泛应用,但因石墨本身所具有的特性(如非均质、脆性大等),薄片石墨电极在加工中易出现的断裂、崩角、刀具磨损严重等问题亟待解决。

1 薄片石墨电极加工难点分析

1.1 石墨电极优点

与铜电极相比,石墨电极具有放电效率高、损耗小、重量轻、切削容易等优点在模具行业获得了越来越广泛的应用,且很多时候为保证产品外观质量,需拆整体电极,而整体电极存在各种隐性清角,利用石墨的易修整性,可大大减少了电极数量,提升放电效率[1]。

1.2 薄片石墨电极加工难点

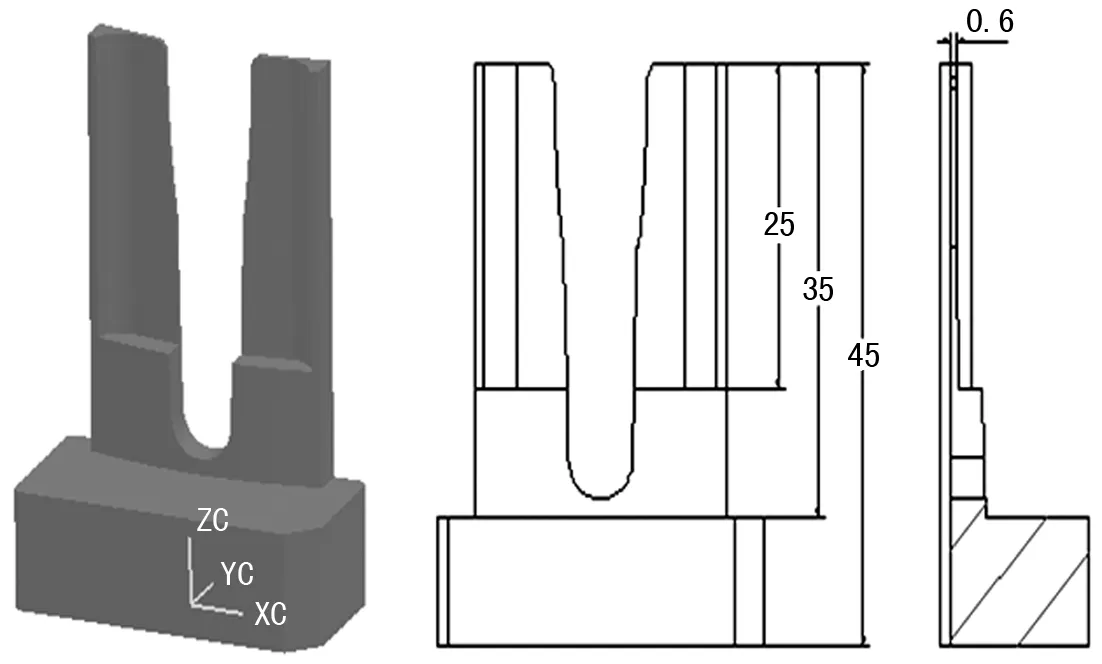

相比于薄片铜电极,薄片石墨电极具有较高的硬度,加工不易变形,但因为石墨脆性大,结构不均匀,加工时极易发生断裂、崩角;石墨硬度高,刀柄较长容易出现弹刀、刀具易磨损加剧等问题[2]。常见薄片石墨电极结构如图1所示。

图1 常见石墨薄片电极结构

2 影响薄片石墨电极加工质量因素分析

2.1 石墨特性

石墨电极坯料是由颗粒在一定压力下压制成型的,这就造成了其结构的不均匀、多孔性,再加上石墨比较脆,导致切削加工中容易出现崩角、断裂。为减少石墨本身特性对加工影响,优先采用西格里、东洋碳素等国际品牌的坯料,国产石墨普遍颗粒大、结构疏松、难以制作高质量的薄片电极,多用于粗公。

2.2 刀具因素

薄片电极由于其结构的特殊性,小的振动、冲击都可能导致加工失败。因此,薄片电极加工切削力要尽可能小、尽可能保持切削力稳定、减小切削冲击,刀具选用不合理、刀具磨损均会引起切削力变化,产生切削冲击。

2.3 编程策略

采用合理的编程策略、减小切削力及切削力变化引起的冲击、振动,提高加工过程稳定性是获得高质量薄片电极的关键因素之一。如粗加工预留较大的加工余量,补强薄片电极刚性和强度,精加工一次走刀完成切削可降低断裂的风险;先加工薄片电极顶面再加工侧面,可提高顶部强度,避免顶面加工时加工崩角现象等[3]。

2.4 切削参数选用

合理的加工参数对薄片电极加工质量、刀具耐用度等有重要影响。切削力的影响因素非常多,切削方式、切削参数(切削速度、进给速度、切削深度等)对切削力大小、切削稳定性有显著影响。选择合理加工参数,减小切入、切出时切削力变化导致的振动、冲击可减少薄片电极崩角、断裂的发生,刀具切入切出刀应尽量采用沿轮廓的切向或斜向切入方式,减小切削力变化引起的振动、冲击。

2.5 机 床

高速铣削与常规铣削相比,效率提升30%以上,切削力下降30%以上,刀具寿命提高了70%,切削振动几乎消失[4]。采用高速机进行加工、机床主轴精度高、振动小、切削力小、表面质量好、热变形小、可有效减少因切削冲击、表面凹坑导致的折断、崩角现象。

3 常见薄片石墨电极加工工艺

3.1 加工工艺性分析

薄片电极的结构与尺寸如图2所示。

图2 薄片电极结构及尺寸

薄片部分高度25 mm,顶部厚度只有0.6 mm,再考虑电极的放电间隙、实际厚度更小(0.5 mm),高度厚度之比达到42:1,属于典型的薄片电极,加工难度大。基于前面的分析石墨材料选用东洋碳素ISO-63、刀具选用耐磨性好的金刚石涂层刀具、机床选用森玛德SMD-600高速专用石墨机。减小机床、刀具和石墨材料本身特性对薄片石墨电极加工的影响。

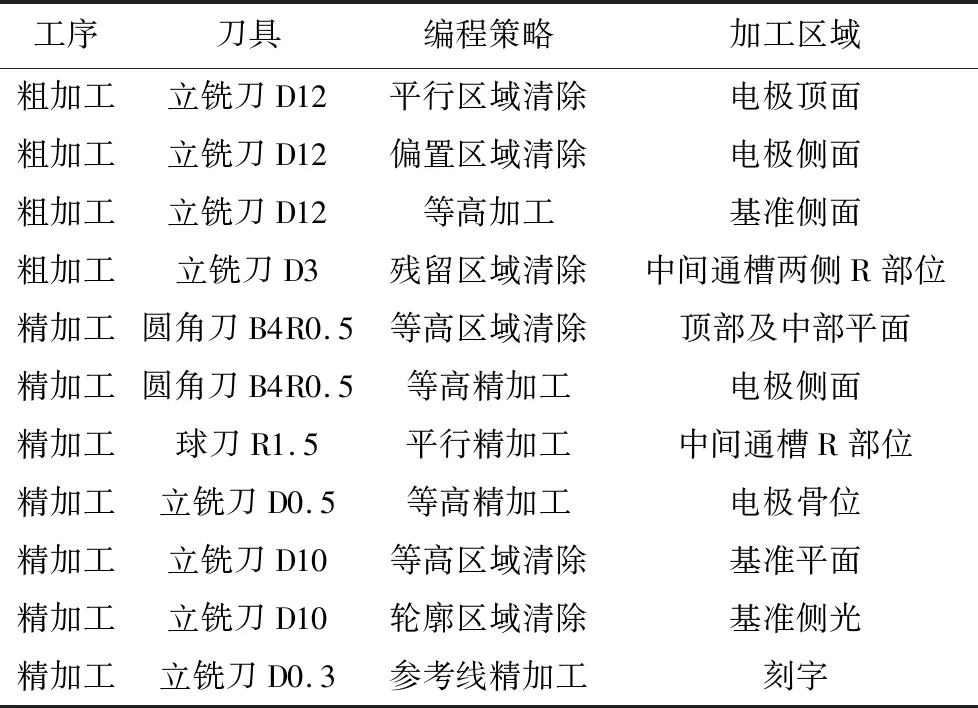

3.2 拟定加工路线,选择编程策略、加工参数

薄片电极因其结构上的特殊性,加工难度大,程序编制需根据其结构特点选择合理的编程策略和加工参数,合理安排粗加工、半精加工和精加工的加工路线。经过工艺分析,此电极的加工工艺路线编排如图3所示,编程策略及加工参数设置如表1、2所列[5]。

图3 薄片电极加工工艺路线

表1 薄片电极刀具选用及编程策略

如图3所示:图3(a)为轮廓粗加工(顶面、侧壁及基准开粗);图3(b)为二次开粗(D12刀加工不到的,改用D3刀开粗);图3(c)为侧壁、基准精加工;图3(d)为刻字。先精加工顶面,因顶面较薄,是强度最最弱的部位,先加工顶面可利用侧面尚未切削的余量来提高顶部的强度、避免崩角。再二次开粗加工,D12刀切削不到的地方,然后采用等高和平行区域清除策略精加工侧面和基准面,因侧面小面厚度太薄加工时易出现崩角,精加工切深控制在0.2 mm以内,最后刻字完成薄片电极加工。

表2 薄片电极加工参数设置

3.3 刀路仿真及检查

该电极程序采用Powermill软件编制,刀具路径如图4所示。

图4 薄片电极刀路仿真及检查

3.4 加工效果展示

薄片电极最终加工成品如图5所示,在对零件进行工艺分析的基础上,通过采用合理的编程策略、设置合理的工艺路线和加工参数有效解决了石墨薄片电极加工中容易出现断裂、崩角现象。

图5 薄片电极加工

4 结 语

放电作为模具加工中几种最常用加工方式之一,在模具窄槽、骨位等部位加工中具有不可替代的作用,薄片石墨电极因石墨材料自身特性和薄片电极结构特殊性,加工难度较大。通过采用合理的编程策略、设置合理的切削参数、选用合理的切削刀具,取得了良好的加工效果,有效解决了石墨薄片电极加工中容易出现断裂、崩角现象,对缩短模具交期著、降低成本、提升企业经济效益有重要意义。同时也为为类似结构薄片石墨电极加工提供了有益参考。