阀门执行器直齿轮结构强度有限元分析*

2020-09-17邵亚军田玉祥万长东

邵亚军,田玉祥,杜 浩,万长东,王 敏

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

0 引 言

工业中阀门执行器直齿轮的齿轮强度不足导致疲劳断齿、齿面断裂等问题,主要原因有齿轮材料不当,加工精度低,齿根过度圆角小,设计对实际的载荷估计不足。国内一些研究人员做了许多研究,马涛等建立齿轮实体模型,并用有限元仿真软件对齿轮副进行静力学分析和优化[1],裴未迟 等对直齿圆柱齿轮疲劳裂纹应力强度因子研究[2],王运知利用有限元应力影响矩阵法分析了齿根应力分布变化过程[3],王晶晶等建立了主、从动齿轮的有限元仿真模型,并直观地分析主、从动齿轮的动态特性.从而避免齿轮传动系统发生共振,并有效地提高齿轮传动系统的疲劳强度[4],胡爱萍等对外啮合标准直齿圆柱齿轮传动的接触强度计算进行了研究.利用应力比对以节点作为接触应力计算点的接触强度计算公式进行了修正,可实现既精确又简便的接触强度计算[5],陈奎建立齿轮实体模型和有限元网格分析模型;输入齿轮运动仿真分析相关参数,快速建立齿轮有限元模型,能快速对齿轮进行有限元强度分析[6],赵爱菊研究齿轮副啮合过程中变形和应力情况,对提高齿轮承载能力,延长其使用寿命具有重要意义[8],白玉兰等利用有限元法计算了标准直齿圆柱齿轮轮齿应力,得出其分布规律以及危险截面应力最大值,与传统计算结果相比较,其结果更为精确,为轮齿弯曲疲劳强度计算提供了一种简洁、精确的计算方法[9]。

笔者运用理论强度计算结果与有限元分析求解结果对比,进而估算出齿轮的疲劳寿命,有益于减少传统齿轮疲劳设计方法对齿轮材料疲劳特性数据的依赖。

图1 输入齿轮和输出齿轮 图2 电机齿轮和输出齿轮的几何模型

1 基于机械手册的理论计算

1.1 原始数据

通过测量和计算齿轮基本数据如表1所列。

表1 齿轮基本参数

1.2 计 算

(1) 计算接触应力

根据以下公式结合表1可得:

(2) 计算弯曲应力

根据以下公式结合表1可得:

(3) 结果

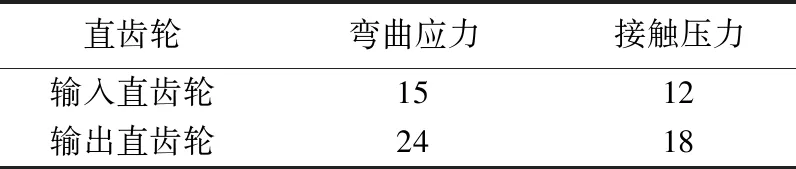

理论计算出齿轮的弯曲应力、接触应力如表2所列。

表2 齿轮理论计算结果 /MPa

2 直齿轮弯曲强度有限元分析

2.1 几何模型

根据提供三维几何模型,提取并几何清理,最后的几何模型如图2。

2.2 有限元模型

(1) 有限元网格划分

利用专业有限元ANSYS分析软件,采用四面体实体单元对齿轮进行有限元网格划分,如图3,齿轮单元总数:34073。

图3 输入齿轮和输出齿轮的有限元网格 图4 输入齿轮及输出齿轮受力情况

(2) 材料参数

齿轮的材料、密度、弹性模量、泊松比如表3、4所列。

表3 输入齿轮材料参数

表4 输出齿轮参数

(3) 瞬态分析边界条件设置

齿轮上的荷载作用情况如图4,约束齿轮可绕其中心旋转。

输入齿轮扭矩:T=0.13 N·m

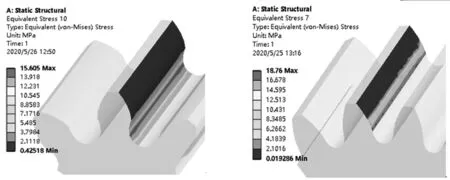

2.3 输入齿轮和输出齿轮结构强度计算结果

(1) 输入齿轮von-Mises等效应力计算结果

如图5,齿根应力在15 MPa,发生在啮合部位。

图5 输入齿轮应力分布 图6 输出齿轮齿根部位应力分布

(2) 输出齿轮von-Mises等效应力计算结果

如图6、齿根应力18 MPa,发生在啮合部位。

2.4 输入齿轮和输出齿轮结构接触强度计算果

两个齿轮接触位置的接触应力计算结果,如图7~9所示,输入齿轮最大应力15.603 MPa,输出齿轮最大应力18.76 MPa,发生在齿面部位,形状成一窄条分布。

图7 输入齿轮接触强度 图8 输出齿轮接触强度

图9 输入齿轮、输出齿轮接触状态

3 理论计算与有限元计算对比报告

如表5、6所列,两种方法计算对比结果,接触分析误差非常大,主要原因是有限元计算采用的瞬态计算,忽略了一些经验参数的系统设置,而理论计算中考虑了齿轮齿宽分度圆直径的的影响,所以大小齿轮的接触应力不等:弯曲强度计算两者之间误差比较小,因为两者计算方式接近。

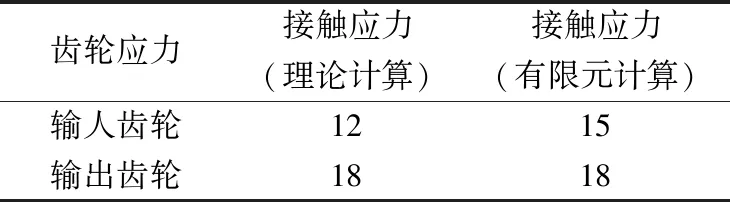

表5 接触应力理论计算与有限元计算对比

表6 弯曲应力理论计算与有限元计算对比

4 直齿轮结构疲劳有限元分析

4.1 简化几何模型

简化的几何模型如图10所示。

图10 直齿轮的几何模型 图11 直齿轮的有限元网格

4.2 有限元模型

(1) 有限元网格划分

利用专业有限元ANSYS分析软件,采用四面体实体单元对齿轮进行有限元网格划分,如图11,齿轮单元总数:442 601。

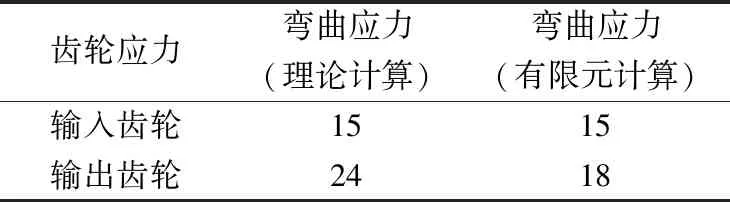

(2) 疲劳载荷边界条件设置

齿轮上的疲劳荷载作用情况如图12,按实际齿轮运动设置扭矩和旋转。参照蜗轮齿轮扭矩13.932 N·m,加载等幅周期循环载荷于齿面。

图12 等幅周期循环载荷

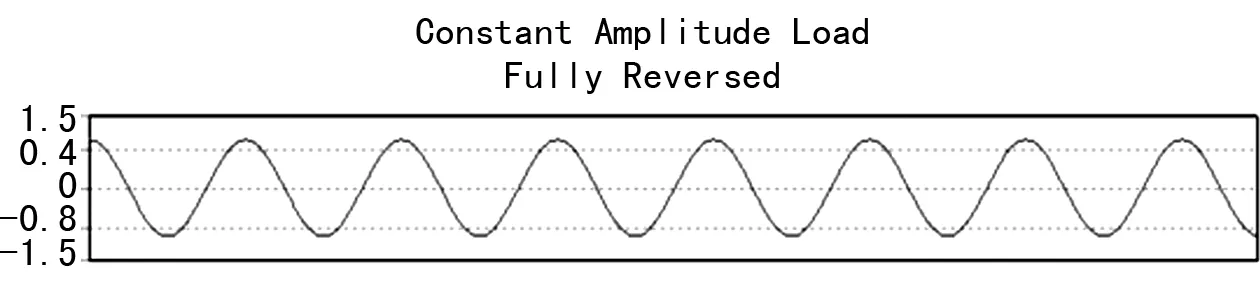

4.3 疲劳强度计算结果

蜗轮扭矩13.923 N·m,输入直齿轮扭矩按0.13 N·m计算。齿轮齿轮寿命计算结果得到如图13疲劳寿命分布图,其最小疲劳循环次数2×107,此工况满足疲劳强度要求。如图14所示为安全系数分布,安全系数最低1,发生在啮合部位。

图13 输入齿轮疲劳寿命分布 图14 输入齿轮疲劳安全系数分布

5 结 论

在输入齿轮0.13 Nm的工况下,通过理论分析与有限元分析进行比较,计算结果相近,设计的齿轮满足弯曲强度、接触强度、疲劳强度要求。结论如下:

(1) 有限元计算结果表明,轮齿的总体应力分布在齿根部位,齿根危险截面应力的最大值位于齿根圆角产生应力集中的部位,该结果比传统计算结果精确,避免了传统算法中繁琐的查图工作,其方法简单,且所得结果更为精确,为轮齿弯曲疲劳强度计算提供了一种新的切实可行的方法。

(2) 由于传统理论方法未考虑非线性因素、摩擦力和有限元分析时模型简化的影响,两种计算方法所得接触应力数值误差较小,总体在合理误差范围之内;验证了采用有限元方法对齿轮进行应力分析的可行性。