氯乙烯合成危险化工工艺自动化改造方案

2020-09-17易立明

易立明,易 凡

(中国能源建设集团湖南化工设计院有限公司,湖南长沙 410007)

1 氯乙烯合成工段流程说明

氯化氢气体经冷却除湿后与乙炔气通过分子比调节一起送至混合器,在混合器中充分混合后,先后经冷冻干燥后进入混合气体预热器。在预热器中与转化器出来的热水换热,预热到85℃左右,送入转化反应器,混合气在催化剂HgCl2(活性炭为载体)的作用下,进行气相催化加成反应,生成VCM气体和少量副产物1.1-二氯乙烷、乙醛等。

化学反应:

主反应:C2H2+HCl →C2H3C1

副反应:C2H2+H2O →C2H4O

转化反应器分两组布置,前一组装低活性触媒(从第二组换下来的),第二组装新触媒,混合气经第一组转化器反应后约70%的乙炔转化为VCM 气体,剩下的经第二组转化器的高活性触媒层,可使气炔的总转化率>95%。反应温度控制在130~180℃,反应热通过95℃左右的循环热水移出。

2 危险化工工艺辨识

根据国家安全监管总局《关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三〔2009〕116号)、《关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》安监总管三〔2013〕3号,危险化学品生产企业涉及的高危工艺是指光气及光气化、电解、硝化、氯化、氟化、氨化、磺化、加氢、重氮化、氧化、过氧化、裂解、聚合、氨基化、烷基化等具有较高危险性的生产工艺。本项目乙炔和氯化氢加成生产氯乙烯工艺属于需重点监管的“氯化”危险化工工艺范畴。

3 采用HAZOP进行安全性分析

采用HAZOP 方法分析合成转化器的安全性,根据同类工程实际运行经验,合成转化器存在超温事件,所以选取合成转化器超温事件作为研究对象。

VCM 的合成反应为放热反应,为了控制转化器反应温度,采用外循环移热工艺,当冷却能力下降时,反应温度会增加,从而导致反应速度加快,转化器压力增加。若转化器内压力超过转化器的承受能力,就会发生物理爆炸并烧坏反应触媒。该工艺反应安全性主要取决于温度的控制,而温度又与冷却水流量有关,因此,冷却水流量的控制至关重要,选取冷却水进口管路为研究对象,以冷却水流量为关键词进行HAZOP分析,结果见表1所示,LOPA 定级见表2。

4 工艺过程分析

4.1 传统工艺流程

国内现有氯乙烯合成反应工艺流程见图1。

图1 国内现有氯乙烯合成反应器工艺传统流程

物料进出分别设置手动调节蝶阀,用于正常生产时物料的偏流调整,阀门始终处于打开状态;以及离线时与系统的切断;热水循环冷却系统,正常生产时只需开DN25的补水小阀,DN80阀门只在开车时打开,正常情况处关闭状态。

4.2 系统配置能力

以100kt/a 氯乙烯单体设计能力为例计算说明,单体产量折:210kmol/h。合成转化器共计30台,前段16台,完成70%的转化率,后段14台完成约30%的转化率,所以前段反应任务大于后段,本改造方案以前段进行物料与热量计算说明。

前段单台转化器生产能力=210×70%/16=9.19kmol/h。

合成反应为放热反应,反应热q=-85 000kJ/kmol。

单台转化器反应热=-85 000×9.19=-780 938kJ/h

反应热主要依靠蒸发水蒸气带走热量,查110℃温度下的水蒸气汽化潜热为2 256.146kJ/(kg.℃),计算得到需补充热水量约348kg/h(约0.35m3/h),DN25补水管正常流量为(0~2m3/h),所以正常情况完全能满足生产要求。

依设计,正常情况下反应温度控制130~180℃,热水上水95℃,升温至110℃并进行汽化移热(保守计算只考虑汽化潜热),传热对数平均温度差Tm=26.8℃,换热方式为气-液换热,传热系数取:K=20kcal/(kg.℃),计算移走反应热所需面积S=350m2,合成转化器面积为865m2,说明设备有较大的调节范围。

表1 氯乙烯合成反应器HAZOP分析

表2 LOPA定级工作表

4.3 安全生产自动化改造方案

4.3.1 过程概述

反应器管程(物料侧)的工作压力最高为0.06MPa,设计压力为0.08MPa。通过HAZOP 分析,转化器的安全运行与否主要取决于反应热的移出,由物料、热量计算知,装置配置均有富余,只有当热水给水阀门(DN25阀门)误关时才会出现转化器热点温度升高造成反应器超压,产生物理性爆炸。

氯乙烯合成反应器温度计测点布置见图2。

图2 氯乙烯合成反应器温度计测点布置

正常生产时反应气体由上往下、热水循环则由下往上,所以转化器触媒层温度会从上往下逐渐升高,如图2示,上点温度120℃,最下点温度150℃。

非正常工况,即反应器缺水,则随着设备内热水的蒸发,上部空间逐步露出水面,由于液-气传热系数远大于气-气传热系数,此时上部温度将出现高于下部温度的现象。

4.3.2 安全生产自动化改造方案

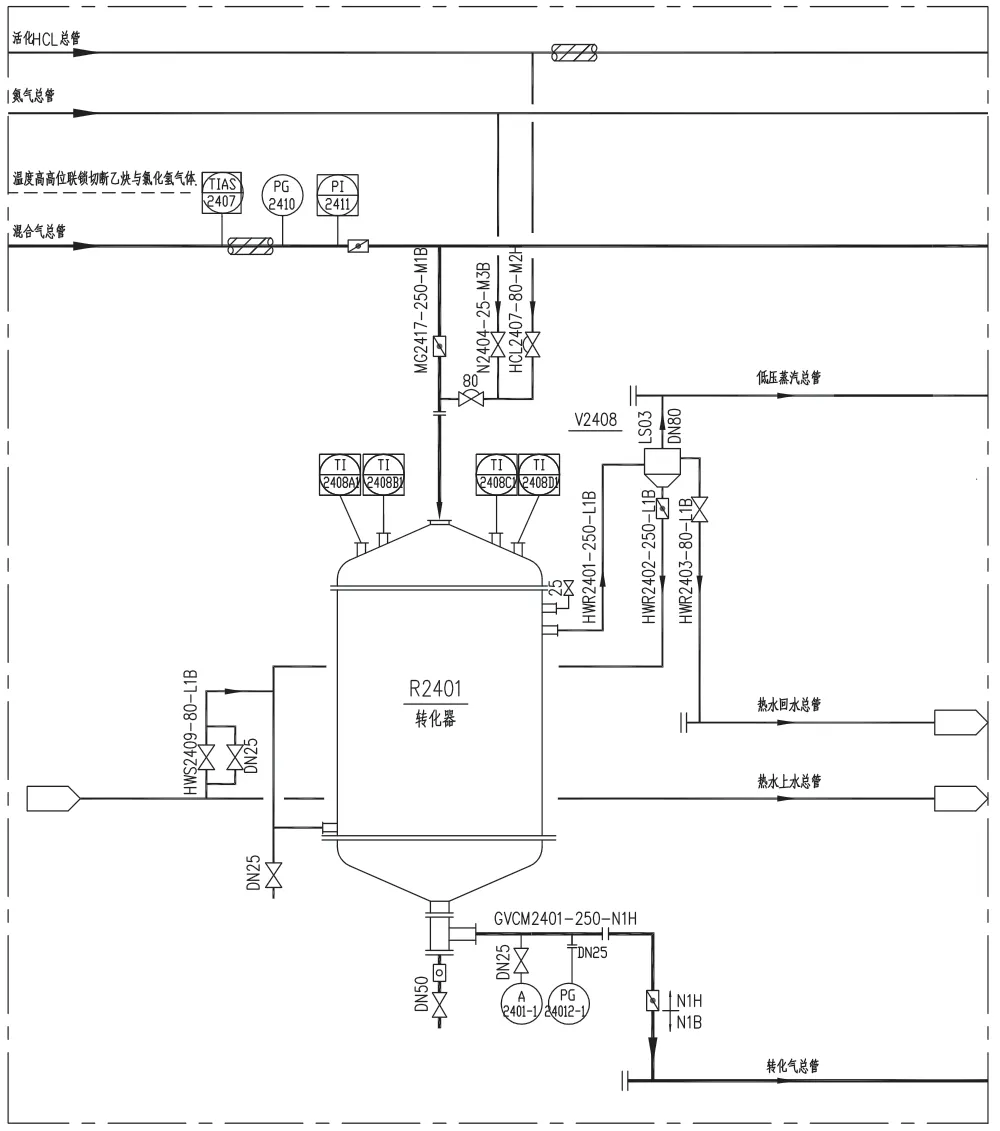

将原系统中的DN80给水截止阀改为远传开关阀,取TI-2408A、TI-2408C(上、中部)进入DCS 系统,当两点之一温度达180℃时,联锁打开给水阀门;取TS-2408B、TS-2408D(中、下部)进入SIS 系统,当两点之一温度达200℃时,联锁关闭进合成工段原料气(氯化氢与乙炔)。

4.3.3 安全生产自动化改造后工艺流程

安全生产自动化改造后工艺流程见图3。

图3 安全生产自动化改造后工艺流程

5 结论

2020年我国PVC 总产能约25Mt,国内PVC 装置的生产工艺主要分为电石法和乙烯法,其中电石法生产PVC 产能约16.50Mt,行业内保守估计氯乙烯合成反应器现存数量不少于4 000台。本文通过对氯乙烯合成反应器的反应过程、引起超温原因进行了分析,提出了安全生产自动化改造方案。并根据危险化工工艺本质安全性要求,进行了HAZOP 分析,并对SIF 回路完成了SIF 定级,为同行业氯乙烯合成危险化工自动化改造提供参考依据。