基于泊松分布的轮盘多危险部位定寿方法

2020-09-16郭秩维李瑾亮

郭秩维,曹 航,李瑾亮,郭 勇

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

航空发动机整机寿命是十分重要的技术指标,对发动机设计、研制、使用及成本等具有重大影响。一般而言,航空发动机中关键零部件的寿命在很大程度上决定了整机寿命,关键零部件定寿是整机定寿的基础[1]。轮盘作为发动机中最重要的断裂关键件,在设计、研制和使用过程中不仅有寿命要求,还有损伤容限要求。试验评估一直是确定发动机轮盘安全寿命的重要手段。此外,发动机轮盘制备成本高,寿命试验成本昂贵、周期长,且设计载荷谱与使用载荷谱存在差异,因此在航空发动机研制阶段一般仅通过极少量的轮盘寿命试验确定其安全寿命,比如GJB 241A-2010[2]中明确指出要“用3 套在零件目录和结构上与持久试车发动机相同的发动机关键件”开展低周循环疲劳试验。多年来,研究人员一直致力于研究不同分布类型下如何利用子样试验数据进行高置信度和高可靠性的寿命估计;如何利用试验数据构造母体寿命的置信下限估计量从而获得安全寿命;如何根据定时无失效数据估计安全寿命等问题,并在理论研究和工程实践中,提出了处理这类问题的方法和理论公式,积累了许多成功经验。从研究方向上主要分为2 类:对不完全寿命数据下的可靠寿命的置信下限估计[3-5];对完全数据下的可靠寿命的估计。对于第2 类,又可以分为基于容限系数的研究方法[6-9]和基于分散系数的研究方法2 个子类,核心目标都是获得满足一定置信度的可靠寿命估计值。

在航空发动机轮盘小样本定寿方法上,分散系数方法一直是工程实践领域所采用的主要方法[10]。文献[11]给出在寿命服从对数正态分布下,基于最差、最好和中位试验寿命的分散系数,但仅限于对数寿命方差为0.13 的特殊情形;陆山等[12]推导了基于对数正态分布小子样最差和最好试验寿命的分散系数计算公式;王卫国等[13]推导了基于威布尔分布小子样最差和最好试验寿命的分散系数计算公式;姚刚等[14-15]提出了基于试验极值信息的寿命分散系数计算公式及确定技术寿命的方法,并针对试验数据缺失无法获得中位寿命情况,提出了基于任意2 点试验信息的寿命分散系数法;陆山等[16-18]提出了2 种改进的寿命分散系数方法,以及在1 个试件情形下低循环疲劳寿命试验同应力部位出现不同数量破坏情形下的寿命散度计算方法。

本文结合上述研究成果,对于多个轮盘,当同应力危险部位出现的裂纹数服从泊松分布情形下,研究了轮盘安全寿命的确定方法,并对比了基于容限系数方法、不同分散系数方法和本文方法在预测安全寿命精度上的差异。

1 容限系数法

轮盘安全寿命评估方法的内在要求是根据试验结果,推测轮盘寿命总体在给定试验环境下的可能“最小”寿命值(试验安全寿命)。本文总是认为轮盘的试验寿命值Nt服从对数正态分布,并且试验安全寿命At定义为可靠度为99.87%下的寿命值,即P(At≤Nt)=99.87%。

1.1 单侧容限系数法

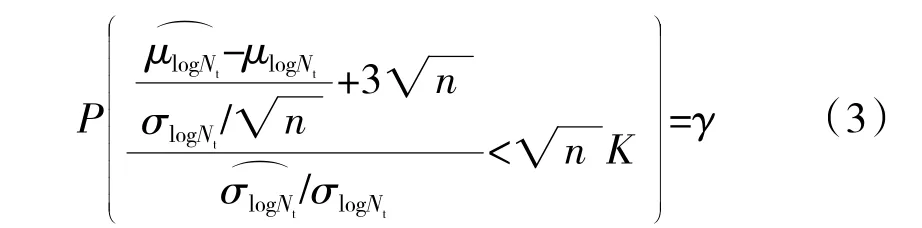

对轮盘安全寿命的评估是经典的统计问题。当在试验环境下轮盘寿命总体的对数均值μlogNt和标准方差σlogNt未知时,总体的百分位值logAt的置信下限估计为

等价变换式(2),得到

由式(3)可得单侧容限系数为

式中:tγ为t 分布变量的上百分位值,即有

由轮盘试验件数量n 和试验寿命结果,可得到安全寿命的估计值为

1.2 新单侧容限系数法

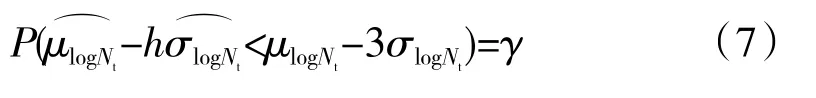

文献[19]根据单侧容限系数法存在的置信下限与母体真值之差比较大的问题,采用1 种新的估计量,给出1 种新单侧容限系数h

其中

式中:β 为修正系数,定义为

式中:Γ 为伽玛函数。

由此得到安全寿命的估计值为

2 分散系数方法

在试验环境下轮盘寿命总体对应可靠度为99.87%的寿命值N99.87与对应可靠度为0.13%的寿命值N0.13的比值N0.13/N99.87已知时,可以得到对数寿命母体的标准方差为

从而得到对数安全寿命的估计值为

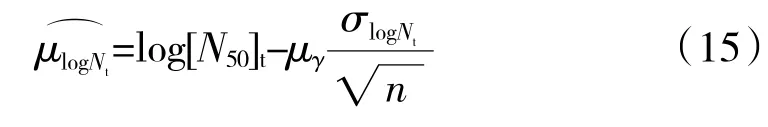

2.1 基于中位寿命的估计

式中:寿命[N50]t为1 组轮盘疲劳试验寿命的几何平均值;C 为正的待定常数。

现在的问题是寻求常数C,使得随机变量log[N50]t-C 小于μlogNt的概率为γ

式中:μγ为标准正态变量μ 的上百分位值,即有

将式(15)带入式(12),得

定义散度系数ymd为

由此得到安全寿命的估计值为

2.2 基于最小寿命的估计

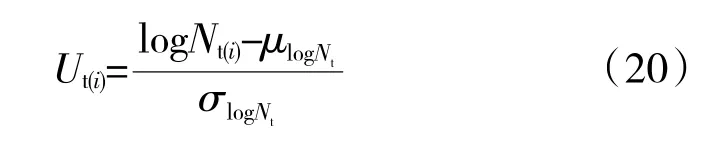

在试验环境下,得到1 组轮盘疲劳寿命试验值Nti(i=1,2,…,n)。若将Nti从小到大排列,则得到1 组有序的对数寿命值,记为logNt(1),logNt(2),…,logNt(n)。对logNt(i)做变量变换

则Ut(i)是来自标准正态总体的1 组次序统计量。若以log(Nt(1))估计μlogNt,为安全起见,要求

由统计理论可知,标准正态最小次序统计量Ut(1)的分布函数为

式中:Φ(·)为标准正态分布函数。

将式(23)带入式(12)得

定义散度系数ymin

由此得到安全寿命的估计值为

2.3 基于最大寿命的估计

若以log(Nt(n))估计μlogNt,为安全起见,要求

由统计理论可知,标准正态最大次序统计量Ut(n)的分布函数为

将式(29)带入式(12)得

定义散度系数ymax

由此得到安全寿命的估计值为

3 失效部位数服从泊松分布的定寿方法

航空发动机轮盘具有轴对称的特征,为适应装配和引气的需要,轮盘上一般配有孔、槽等结构。在实际试验过程中,也常表现为就某个特征部位(如螺栓孔部位)1 次试验出现1 处或多处裂纹,且每次试验出现的裂纹数也是不一致的,即发生破坏的孔或槽的数量有差异。如果有n 个轮盘进行疲劳寿命考核试验,且均在某一特征结构部位发生破坏(如榫槽、螺栓孔等),这一特征结构在轮盘上具有m 个重复特征,在具体的第i 次轮盘寿命试验中这一特征结构发生破坏的数量为di,显然di≤m。在理想情况下,对于任意第i 次试验而言,将特征部位的寿命值按从小到大排列,会得到如下寿命值

将式(34)带入式(12)得

在给定置信度下,定义散度系数函数y(m,d)

由式(36)可得到在给定特征结构数量为m 的情况下,发生不同失效数量d 情形下的散度系数值,与式(19)、(26)和(32)类似,此散度系数数值建立了试验寿命和安全寿命之间的关系,即根据试验寿命除以散度系数,得到一定置信度下满足较小失效概率下的寿命值(安全寿命),更进一步的讨论见文献[17]。若在试验中,特征部位发生失效数量近似服从参数为λ“泊松分布”,即若以X 表示试验特征部位发生失效数量的随机变量,则有

定义修正散度系数y¯

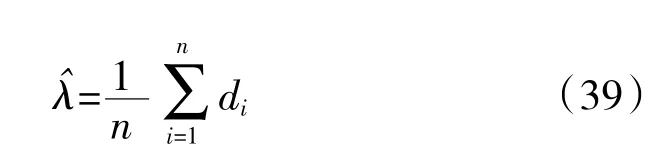

根据数理统计可知,若多次试验下观察得到破坏部位数量的观察值为d1,d2,…,dn,则λ 的最大似然估计量λ^为

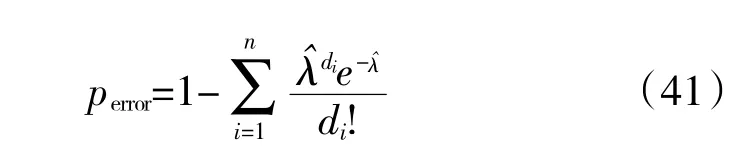

由于泊松分布的X 的取值为无穷取值,而所遇到的是有限取值的情形,因此理论上

其残差为

这里采用“均匀分配”残差概率perror的方法,即将perror均匀平分到不同失效数量下的概率取值上,因此式(38)可写为

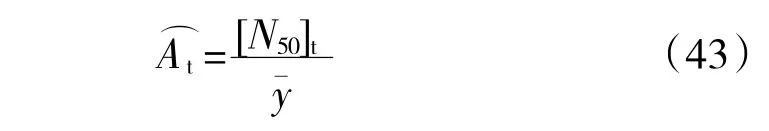

由此定义安全寿命的估计值为

4 算例

由于实际轮盘疲劳试验的寿命总体一般是未知的,其分布形式以及分布特征需要借助假设检验等数理统计方法,并结合试验结果进行佐证。从国内外的研究来看,一般认为轮盘疲劳寿命的分布服从对数正态分布或者威布尔分布是合理的。本文研究寿命服从对数正态的情形。在寿命分布形式已知的情况下,根据安全寿命的定义可知,其值由寿命母体的均值和方差决定。为了对比上述方法在预测安全寿命精度上的差异,以1 个数值算例为例,对比上述不同方法在预测安全寿命上的平均误差。

4.1 算例1

假设轮盘上有10 个孔形特征结构,其疲劳寿命的母体服从对数正态分布,即有logNt~N(4,0.12972),则其安全寿命的真值约为4082 次循环。对上述各方法,当γ=95%时,进行10000 次有放回的随机抽样数值试验,每次抽取3 个样本,比较不同方法得到的安全寿命预测值的平均值与安全寿命真值之间的相对差异,如图1 所示。图中纵坐标为方法预测的安全寿命平均值与真值之差除以真值的绝对值。

图1 不同方法在预测安全寿命上的相对误差

从图中可见:(1)相比于本文的其它方法,容限系数方法中的单侧容限系数方法和新单侧容限系数方法给出的安全寿命预测值的相对误差较大,其中单侧容限系数方法的相对误差约为0.77,新单侧容限系数方法的相对误差较单侧容限系数方法有所减小,相对误差约为0.54。(2)在分散系数方法中,基于中位寿命估计给出的安全寿命的相对误差最小,相对误差约为0.23;其次为基于最小寿命的估计,相对误差约为0.27;基于最大寿命给出的安全寿命相对误差最大,约为0.30。(3)本文的方法本质上也是1 种分散系数方法,其给出的安全寿命的相对误差值与基于中位寿命的结果基本相当,约为0.19,略好于基于中位寿命的相对误差结果。

从方法本身来讲,在寿命总体分布类型一定的情况下(服从对数正态分布),安全寿命值估计的好坏依赖于对总体均值和标准方差估计的好坏。相较于分散系数方法(寿命总体标准方差已知),容限系数方法需要结合样本数据对寿命总体均值和标准方差进行估计,因此其预测的相对误差普遍大于基于分散系数的方法。

从分散系数方法目前的应用来看,英国国防防卫标准推荐的安全寿命方法在其00-971 版本中列出了基于中位、最小和最大寿命的散度系数,而后续的00-970 版本则删除了基于最大寿命的散度系数,仅列出了基于中位和最小寿命的散度系数值,且强调推荐使用基于中位寿命的散度系数值。本文的数值算例也表明,相较于最小和最大寿命,基于中位寿命的分散系数方法能给出更好的安全寿命估计。

对比式(19)和式(43)可知,基于中位寿命和本文的方法都采用试验轮盘的试验寿命几何平均值进行估计,不同之处在于分母上的散度系数选取。基于中位寿命的方法,其散度系数是与试验轮盘的数量一一对应的(与盘上的特征结构的重复性无关),比如3 个试验轮盘,其对应的散度系数为3.253。陆山等[16]也指出“采用寿命分散系数评估轮盘寿命时会出现所得概率寿命比较低等问题”,这与对应的分散系数取值大有较大的关系。本文的方法借鉴了文献[17]的思想,即认为1 个盘上某一重复特征部位(比如孔)发生不同数量的裂纹时,其对应的散度系数是不一样的。根据式(36),在10 个特征孔下,1 次疲劳试验发生不同数量特征孔破坏情况下的散度系数值见表1。就轮盘静力破坏和低周疲劳试验而言,重复特征结构上的破坏数量存在很大的不同。一般来说,轮盘强度试验(比如破裂试验)孔发生裂纹的数量比较多(一般在70%以上),而在轮盘的低循环疲劳试验中,当发现有裂纹时,破坏的孔的数量不多。文献[16]中给出涡轮盘的1次低周疲劳试验16 个销钉孔中发现有6 个销钉孔产生不同长度的裂纹,裂纹孔的数量仅占总数量的37%左右。实际上当检查周期更短时,这一比例还会有所降低(一般认为大应力下,寿命值分散性较小,而在较低应力下寿命值分散性会显著增加)。同时,从表1 中可见,当发生破坏的孔的数量越少,对应的散度系数取值越小,都会小于3 个试验轮盘对应的散度系数值。而在相同的中位寿命值下,较小的散度系数值,意味着较大的安全寿命值。这也是本文方法得到安全寿命值比基于中位寿命的散度系数方法给出的更大,更接近于理论真值的原因。

表1 不同数量特征孔发生破坏对应的散度系数值

4.2 算例2

参见文献[17]中提供的某型发动机I 级涡轮盘在地坑试验器上开展的低循环疲劳试验的工程案例。试验终止时进行了7087 周转速循环,观察发现16 个销钉孔中有6 个销钉孔产生了裂纹,通过数值分析认为销钉孔寿命母体分散N0.13=N99.87=8。将本文的方法退化用于1 个盘情形下的安全寿命估计,根据式(42)和(43)得到了散度系数和安全寿命的结果见表2。从计算结果来看,本文给出的结果与文献[17]中提供的结果比较接近。

表2 散度系数值和安全寿命值对比

5 结论

(1)本文基于轮盘失效部位数服从泊松分布,根据次序统计量的概率分布函数,针对轮盘疲劳试验中存在同应力多危险部位的特点,提出并推导了1 种新的轮盘寿命散度的计算公式和轮盘安全寿命的估计方法;

(2)通过数值算例,对比了基于中位寿命、最小寿命、最大寿命、单侧容限、新单侧容限与本文方法在预测安全寿命精度上的差异,结果表明,从平均的角度,上述方法给出的安全寿命预测结果都与理论真值存在一定的差异,而本文方法给出安全寿命的结果比其它方法的更接近于安全寿命的真实值。

此外,由于单侧容限和新单侧容限都是母体方差未知情形下的估计方法,较其它母体方差已知情况下的估计方法而言,就本文的算例,预测精度要低于其它方法的。当轮盘疲劳寿命分散情况未知时,采用新单侧容限方法所得预测结果比采用单侧容限方法的更接近真实安全寿命值。

(3)通过1 个工程算例比较了本文方法与文献方法给出散度系数值和安全寿命值的差异,二者的结果基本相当。