航空发动机进口整流支板防冰槽裂纹故障分析

2020-09-16王雅谋

张 弛,王雅谋

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

风扇是航空发动机的重要组成部件,其主要作用是提升来流压力和温度[1-2]。风扇的工作环境恶劣,发生故障会影响整台发动机的安全性和可靠性[3-4]。进气机匣位于风扇最前端,是风扇的主要承力机匣,进气机匣的结构可靠性关系着风扇乃至发动机后方全体流道件的工作安全。进气机匣的主体结构由机匣、内环及整流支板构成。近年来,进气机匣裂纹故障时有发生,如何准确确定裂纹故障原因并提出合理的改进措施,是研究人员比较关注的问题。一些学者针对机匣的裂纹故障机理进行了深入研究。吴宏春等[5]针对机匣壳体环带支撑台基体裂纹故障,通过数值仿真和模态试验、动应力测试等手段开展了深入分析,确定了裂纹产生的原因,提出了增加加强筋和涂减振胶等解决措施。刘洋[6]针对某型进气机匣基体裂纹故障,通过模态试验、动应力测试并结合古德曼图等手段开展研究,确定了故障原因,提出了对棱边抛修处理并增加加强筋等排故措施。

现有研究成果对整体焊接式进气机匣支板的故障机理关注较少,本文针对1 种整体焊接式进气机匣整流支板防冰槽裂纹故障,利用故障树工具,采用故障件断口分析和测试测量等手段,探究进气机匣支板裂纹故障发生的机理,并制定相应的解决措施。

1 故障概述

对多型发动机试车检查时发现,其进口整流支板防冰槽有裂纹,故障发现时间最短约40 h。该故障分布具有1 个典型特征,即均发生在进气机匣的薄整流支板上,且主要发生在靠近内、外环的整流支板防冰槽边缘。某型发动机的裂纹分布如图1 所示。

防冰槽裂纹的典型宏观形貌如图2 所示。从图中可见,裂纹从防冰槽的圆弧段与直线段转接处起始,沿叶身方向前后扩展,当防冰槽两端裂纹扩展至支板进气边或形成交叉时即可能形成掉块,掉块会打伤风扇转子叶片等流道件,影响发动机正常工作。

图1 裂纹角向分布

图2 防冰槽裂纹的典型宏观形貌

2 故障原因分析

2.1 故障树

图3 整流支板防冰槽裂纹故障树

为了全面查找故障原因,建立故障树,共14 个底事件,如图3 所示。开展设计分析及复查,综合应用显微电镜检测、金相检测、动应力测试、模态测试、残余应力测试等,对故障件的失效模式、损伤特征、材料性能及受力情况进行检验和测量,为故障原因的确定提供证据[7-10]。

2.2 失效分析

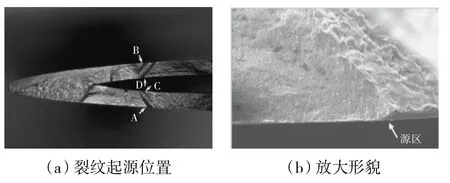

典型断口宏观形貌如图4 所示。根据疲劳条带的方向可判断疲劳源区为整流支板外表面与防冰槽的锐角夹角处。

图4 断口宏观形貌

考虑到防冰槽为电火花加工成型,表面会在高温放电作用下形成重熔层,因此对故障支板防冰槽进行重熔层检查,测量部位及厚度尺寸,如图5 所示。从图中可见,防冰槽表面存在较厚且不均匀的电加工重熔层,在显微电镜下可见在重熔层表面存在长度不等的微裂纹。

图5 故障支板防冰槽重熔层形貌

由断口分析可知,故障件为典型的高周疲劳断口形貌,裂纹均起始于槽孔尖角,在尖角的三角区域疲劳扩展后快速解理断裂,在防冰槽表面存在较厚的不均匀重熔层及长度不等的微裂纹。

2.3 设计分析

故障部位结构如图6所示。整流支板均为空心结构,防冰槽采用电火花工艺加工,与支板外表面呈45°,防冰槽加工完成后在边缘形成尖边,在槽表面残留有电加工重熔层,初步判断尖边的应力集中及电加工重熔层微裂纹对故障的发生有贡献[12-13]。

图6 防冰槽边缘尖边

选取故障较多的靠近内、外环防冰槽的位置作为考核部位进行强度分析,由计算结果可知,薄支板裂纹故障位置的应力均远小于材料在200 ℃下的极限强度和屈服强度[14]。

设计分析结果表明,防冰槽尖边的应力集中及重熔层对故障的发生有贡献,薄支板静强度满足设计要求。

2.4 测试与测量

考虑到进气机匣为整体焊接结构,支板在焊接过程中易弯曲,为了明确机匣尺寸变形情况,对机匣流道尺寸及支板直线度进行测量,测量结果如图7 所示。从图中可见,焊接后进气机匣半径有明显收缩趋势,整流支板也存在明显的弯曲变形,通过应力计算可知,支板弯曲在内端防冰槽附近产生较大的内应力。

图7 故障件尺寸测量结果

为进一步明确进气机匣焊接残余应力分布情况,对进气机匣进行残余应力测量。因受空间限制,无法使用残余应力测量设备直接测量,所以采用切割支板并测量变形量的方法计算残余应力值。在切割过程中机匣与内环的尺寸变化如图8 所示。由切割过程中支板切割间隙变化可知支板承受较大压应力,经计算,最大残余应力值约为200 MPa。

图8 进气侧机匣及内环内径变化

另外,为了明确进气机匣支板的振动应力分布情况,对进气机匣支板进行动应力测量,测量结果显示,在发动机整个工作转速范围内,进气机匣整流支板主要受到风扇第1 级转子叶片的前流激励,最大振动应力出现在支板进气边外环处。

基于上述测量结果进行支板防冰槽边缘动强度储备估算,根据计算结果可知支板故障位置的动强度储备较小,不满足设计要求,存在高循环疲劳寿命不足的问题[14]。

2.5 故障原因分析

结合上述工作完成故障树底事件的排查,发现14 项底事件中未排除的有5 项,即焊接变形大,焊接残余应力大,气流激振,边缘存在尖边,疲劳极限不够,如图9 所示。

由此确定进气机匣整流支板防冰槽裂纹的故障原因为:进气机匣焊接后收缩变形导致支板残余内应力过大,并且薄支板防冰槽边缘存在应力集中,第1级转子叶片在试车时激振作用下,在薄支板防冰槽边缘应力集中处萌生裂纹并扩展。

图9 故障原因分析结果

3 结构改进

3.1 防冰槽端部结构对疲劳寿命的影响

考虑到几乎所有裂纹均起源于防冰槽两端圆弧与直线段转接处,为了验证不同的防冰槽端结构对疲劳寿命的影响,设计3 组典型试验件,分别为原结构防冰槽、两端开圆孔防冰槽、两端开跑道形孔防冰槽,试验件结构如图10 所示。试验结果表明,11 个试验件中仅有1 个两端跑道形孔防冰槽试件通过考核,其余试件均被破坏。对原结构防冰槽试验件进行断口分析后发现,裂纹性质为疲劳裂纹,疲劳源区为支板下表面与防冰槽形成的尖边处,与故障件裂纹源位置相同,可见改变防冰槽端结构对提高构件疲劳寿命的效果不明显。

3.2 防冰槽尖边结构对疲劳寿命的影响

为了验证防冰槽尖边结构对疲劳寿命的影响,对防冰槽试验件手工倒圆去尖边后(如图11 所示),继续开展振动疲劳试验。结果有连续6 个试件通过了考核,可见去除防冰槽尖边可显著提高试件的疲劳寿命。但由于整流支板为空腔结构且防冰槽宽度较小,对支板防冰槽腔侧尖边采用倒圆的工艺实现难度较大,且可检性较差。

图10 防冰槽结构改进试验件

图11 防冰槽倒圆

3.3 防冰槽开槽角度对疲劳寿命的影响

为了改善槽边倒圆的工艺性,并验证开槽角度对疲劳寿命的影响,将防冰槽改为90°,同时将槽的尺寸从0.7 mm 增大到1.0 mm,其结构如图12 所示。继续开展防冰槽试验件的振动疲劳试验,结果8 个试件中仅2 个通过考核。对90°防冰槽破坏试验件进行断口分析后发现,疲劳起源位置转移,从棱边处移至通气孔棱角附近区域[15],如图13 中箭头所示。

图12 90°防冰槽结构

图13 角度改变后裂纹起源位置转移

3.4 去除防冰槽表面重熔层的影响

随即进行重熔层检查,试验件防冰槽表面重熔层较厚处约为20 μm。

手工打磨去除90°防冰槽试验件防冰槽内壁的重熔层并保留尖边,继续开展振动疲劳试验,连续8个试件通过考核,可见抛光去除防冰槽表面重熔层可显著提高结构的疲劳强度。

3.5 结构改进方案

根据上述分析可知,提高整流支板疲劳寿命的可行性方案有3 种:(1)整流支板防冰槽保留原结构,尖边倒圆并去除重熔层;(2)整流支板防冰槽修改结构并去除重熔层,尖边不倒圆;(3)取消防冰槽结构,彻底避免应力集中。

对3 种结构改进方案开展气动及防冰性能影响评估,结果表明防冰槽结构改进对部件性能影响较小。

综合考虑设计需求、进度风险、经济性等方面的因素,依据上述分析结果,对某型发动机贯彻执行相关结构改进措施,并已通过整机长试考核,完成故障归零。

4 结束语

通过对进气机匣防冰槽试验件进行试验和分析,得出防冰槽裂纹故障的原因是机匣焊接后收缩变形导致支板残余应力过大,同时支板防冰槽边缘存在应力集中,在工作过程中,在转子叶片激振作用下,防冰槽边缘应力集中处萌生裂纹并扩展。为避免此类故障的再次发生,提出了在结构设计过程中为了提高进气机匣可靠性可采取下列相关措施:

(1)在设计初始阶段,应充分考虑发动机的使用环境、使用条件及载荷,在结构设计过程中重点保证部件要具有足够的刚度和强度储备,对于焊接件,尤其要关注焊接后残余应力的大小及分布情况。

(2)在整体结构确定之后,局部细节也会影响构件的可靠性。针对避免在应力较高部位设计孔槽、对尖边进行倒圆、电加工零件去除重熔层等问题,应提出明确要求。

(3)在结构设计时,如果采用新结构和新工艺,需要提前安排专项试验,以避免引入新的问题。