MathCAD在HMCVT行星轮系参数优化设计中的应用

2020-09-15倪向东鲍明喜徐国杰

王 琦,倪向东,鲍明喜,徐国杰

(石河子大学机械电气工程学院,新疆 石河子 832000)

1 引言

行星齿轮传动具有结构紧凑、体积小、质量轻、承载能力大、传动效率高,传动平稳、抗冲击和振动能力强等优点,被广泛应用在液压机械无级变速器(Hydro-mechanical Continuously Variable Transmission,简称HMCVT)传动系统中[1],行星齿轮系作为HMCVT系统的核心部件,其结构形式优化对HMCVT各项性能指标的提高有着关键影响。优化的行星齿轮系参数设计不仅仅要满足变速传动速比匹配条件,更需要考虑到如何优化齿轮系的结构以减小变速器的外形尺寸和质量。传统的齿轮参数设计方法复杂、繁琐、效率低,首先根据齿轮齿面接触疲劳强度及初算公式计算中心轮的分度圆直径d,然后根据齿根弯曲疲劳强度及初算公式得到齿轮模数,再通过圆整处理,确定齿轮的主要参数,然后进行啮合参数计算,确定变位方式、变位系数和中心距,最后进行行星齿轮传动的强度校核。传统的设计准则过于保守,材料使用的经济性不合理,空间尺寸过大[2-3]。

随着计算机辅助设计的快速发展,机械优化设计的方法越来越智能化,机械优化设计也越来越广泛得使用计算机辅助设计来提升效率、降低工作强度。采用MathCAD15软件对HMCVT中行星轮系进行多参数优化设计,该方法建模简单、求解快速,在满足行星轮系使用强度的前提下体积最小,从而使液压机械无级变速箱结构更加紧凑,空间尺寸缩小,对于节约制造材料、降低加工成本等具有现实意义[4]。

2 液压机械无级变速传动系设计

HMCVT的传动原理是将发动机动力,经定轴齿轮副进行转速分配,然后通过差动齿轮副进行转矩耦合。HMCVT其分、汇流结构将功率分为液压流和机械流双流传递,由变量泵、定量马达组成HMCVT液压系统实现调速。具有可利用小功率液压元件实现大功率动力传递的特性。HMCVT传动效率高、传动比连续可调、速比变化范围大、传递动力平稳、操纵方便。根据HMCVT动力输出特性,设计一种采棉机等差两区段HMCVT传动方案,该传动方案可满足采棉机连续变速传动系统的液压与机械混合动力输出需求的工作要求,可提高采收作业机械速度和质量、减轻劳动强度、提高经济性[5]。

2.1 液压机械无级变速总体传动方案

设计的一种等差两区段HMCVT方案,由纯液压H区段、液压机械HM1、HM2区段组成。当HMCVT处于H区段时,动力流经泵-马达系统传递到K2太阳轮,HMCVT其分、区段时,动力流经泵-马达系统传递到K2太阳轮,K2行星排齿圈由制动器锁死处于锁止状态,此时K2行星排齿圈转速为0,动力汇流后经K2行星排行星架向后输出,变速器输出转速nbH等于K2行星排行星架转速nj2。动力传递由液压和机械两部分构成。输入轴动力经过定轴齿轮副i1分流分别向后输出,液压部分是动力流经过变量泵-定量马达系统传递到K1行星排太阳轮,机械部分经过离合器C1和定轴齿轮副i3传递到K1行星排行星架,经过K1行星排汇流将混流后的动力由K1行星排齿圈向后传至K2行星排行星架进而输出,此时液压机械HM1区段变速器输出速度nbHM1等于K1行星排齿圈转速nq1。当变速器处于液压机械HM2区段时,同理经过定轴轴齿轮副i1分流后,液压部分经变量泵-定量马达调速系统传递到K2行星排的太阳轮,机械部分经离合器C2和定轴齿轮副i2传递到K2行星排的齿圈,经过K2行星排汇流将混流后的动力由K2行星排行星架向后输出,此时变速器输出转速度nbHM2等于K2行星排行星架转速nj2。HMCVT的结构方案,如图1所示。

根据HMCVT的无级变速传动原理,计算出变速器纯液压H区段输出速度nbH、低速液压机械HM1区段输出速度nbHM1、高速液压机械HM2区段输出速度nbHM2:

式中:nj1、nj2—K1、K2行星排的行星架转速(r/min);nq1、nq2—K1、K2行星排的齿圈转速(r/min);n0—发动机转速(r/min);i1、i2、i3—齿轮副传动比;k1、k2—K1、K2行星排特性参数;ε—液压泵和液压马达排量比。

2.2 HMCVT等差传动条件

本方案设计的HMCVT的传动方案,要实现HMCVT的等差连续传动液压机械区段输出转速应满足:

式中:nbHM1max、nbHM1min—液压机械HM1段的最大的转速和最小的转速(r/min);nbHM2max、nbHM2min—液压机械 HM2 段的最大的转速和最小的转速(r/min)。

由式(1)、式(2)可得出等差传动条件:

2.3 HMCVT连续性条件

要实现多段式HMCVT变速传动转速的连续变化HMCVT各区段输出转速应满足换段时前一段输出转速的最大值等于后一段输出转速的最小值,即换段时相邻的两个区段应拥有相同的传动比;且换段时相邻的两个区段变量泵的排量比应相等[6]。即HMCVT各区段输出转速应满足:

根据换段条件,联立H区段输出速度nbH、HM1区段输出速度nbHM1,可确定液压H区段与液压机械HM1区段连续条件;同理,可确定液压机械HM1区段与液压机械HM2区段连续条件。

由上述HMCVT各区段等差传动且连续换段条件,可得到各个齿轮副的传动比分别为:i1=1.70,i2=3.95,i3=1.10。HMCVT各段位传动比随泵-马达系统排量比的调节而连续变化,当HMCVT处于纯液压段时,HMCVT传动比随排量比的增加而增加。当HMCVT处于HM1区段时,HMCVT传动比随泵-马达系统的排量比减少而增加。当HMCVT处于HM2区段时,HMCVT传动比随泵-马达系统的排量比增加而增加。可达到采棉机在不同工况作业时变速器速度连续变化的要求。HMCVT各区段传动比随排量比的变化规律,如图2所示。

图2 HMCVT各段位传动比随排量比的变化规律Fig.2 The Curve of Transmission Ratio of Each Section of Transmission with Displacement Ratio

2.4 HMCVT液压功率分流比

由于HMCVT是液压传动和机械传动混合输出,液压传动的传动效率较低,因此HMCVT在传动系统中功率分流不同是影响液压机械无级变速器传动效率的重要因素。液压功率分流比ρ是指分流后液压路的输出功率占变速器输出总功率的比例,即:

式中:Pm—液压马达输出功率;Pb—变速器输出功率。

当|ε|趋近于0时,液压传动分流比越小,则液压路传递功率越少,机械路的功率越多,其变速器的传动效率就越高。液压机械无级变速器HM1区段、HM2区段分流比随排量比的变化特性,如图3所示。

图3 HMCVT各段位液压路功率分流比Fig.3 Power Distribution Ratio of Hydraulic Road of HMCVT

3 参数优化设计数学模型的建立

对行星轮系进行参数优化设计,本质是将对行星轮系实际工程制造问题转化为一个计算机辅助设计最优化求解问题,求解时必须解决一下三个问题,即目标函数的确定、设计变量的选取和约束条件的确定。以上三个问题的解决质量,直接影响到最终得到的优化设计的优劣。

3.1 目标函数的确定

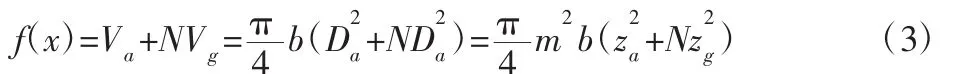

行星齿轮系建立目标函数可选取不同的的优化目标,例如使传动系外廓尺寸最小、结构体积最小、质量最轻、制造难度最低等。对于HMCVT优化设计,应首先考虑设定结构体积最小为目标函数,结构体积缩小不仅可减少变速器的空间尺寸降低配套动力机械空间尺寸,还意味着加工材料的节约、生产成本的降低[7]。本方案HMCVT行星排结构中齿圈的体积取决于太阳轮和全部行星轮体积之和,太阳轮和行星轮的结构尺寸决定了内齿圈的大小,即整个行星排的体积由最大的齿圈决定。太阳轮和行星轮的结构较复杂,精确计算其体积,过程繁琐,计算量较大,为了简化问题的处理,我们可以适当假设[8]:即简化行星排太阳轮、行星轮,将其直径等视为各自分度圆直径;忽略制造加工误差,并假设N个行星轮的体积相等。简化后可得到行星排参数优化设计的目标函数:

式中:Va、Da、za—行星排太阳轮的体积、分度圆直径、齿数;Vg、Dg、zg—行星排为行星轮的体积、分度圆直径、齿数;N—行星轮数目;m—齿轮模数;B—齿轮名义宽度。

由行星轮系中齿数条件中同心条件,对目标函数进行限定,可得目标函数表达式为:

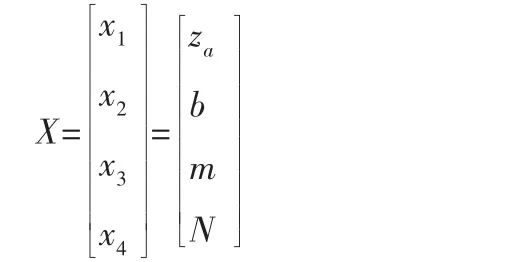

3.2 设计变量的确定

行星齿轮排的体积与模数m,齿轮名义宽度b,太阳轮齿数za,行星轮个数N的取值有关,则四个独立参数,可以作为设计变量,即:

通常情况下,行星轮个数可以根据工作要求和机构类型确定,一般液压机械无级变速器中行星轮数目为N=3,则设计变量简化为:

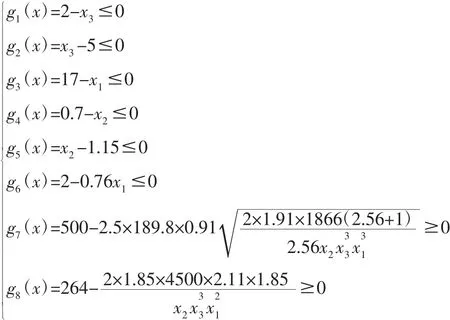

3.3 约束条件的确定

机械优化设计约束条件可分为边界约束和性能约束。对于行星齿轮系来说,可由传递功率和转速确定边界约束条件,估计齿轮模数的取值、齿宽的大小、保证齿轮不发生根切的最小齿数;由邻接条件、齿轮齿面接触疲劳强度、齿轮齿根弯曲疲劳强度条件等确定性能约束条件。齿轮参数优化设计应考虑的约束条件分别为:齿轮模数的约束;小齿轮不根切最小齿数约束;齿宽系数的选择;行星轮邻接条件约束;齿面接触疲劳强度约束;齿根弯曲疲劳强度约束。

对约束条件分别进行求解如下式:

式中:Dac—行星轮齿顶圆直径;Aac—太阳轮与行星轮的中心距;ZH—区域系数;ZE—弹性影响系数;Zε—齿轮齿面接触疲劳强度计算的重合度系数;KH—接触疲劳强度载荷系数;Φd—齿宽系数;u—计算齿轮副的齿数比;KF—弯曲疲劳强度载荷系数;YFa1—齿形系数;Ysa1—载荷作用于齿轮齿顶时的应力修正系数;Yε—齿轮弯曲疲劳强度计算的重合度系数。代入已知条件、查阅设计资料可得齿根弯曲疲劳强度约束条件。

在实际使用中应考虑到冷却和齿轮传动中润滑油搅动损失,对于间隙值一般应取为Δc>=0.5*m(m为齿轮模数)。

对于行星齿轮的内啮合齿轮副(行星轮与齿圈)其承载能力高于外啮合齿轮副(太阳轮与行星轮)承载能力,其强度约束条件并没有列出。

4 基于MathCAD的优化设计

4.1 利于MathCAD软件进行优化设计的一般步骤

MathCAD软件提供了maximize、minimize两个函数来调用,分别求解最大值问题和最小值问题。MathCAD软件优化设计一般的步骤[9]:

(1)先确定设计变量,然后赋予设计变量初始值,再编写目标函数;

(2)利用关键字“Given”建立约束条件;

(3)调用maximize、minimize函数,求解目标函数最优值。

4.2 求解过程及结果

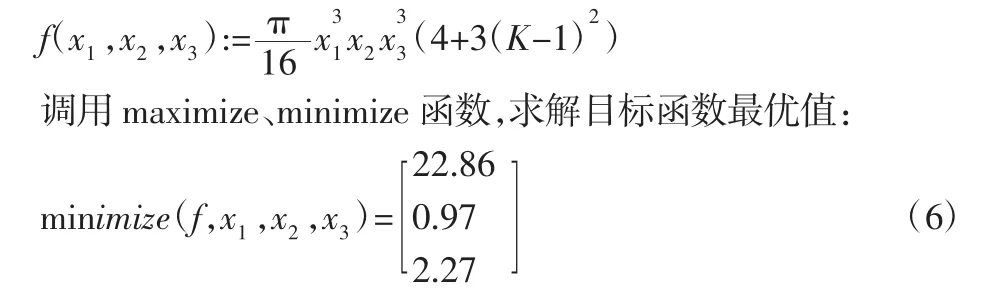

根据液压机械无级变速器工作要求,进行行星齿轮排的参数计算,确定行星齿轮排特性参数K=2.56。

以 x1:=25,x2:=55,x3:=3 对设计变量赋予初值,建立目标函数:

经过圆整处理得za=23,齿宽系数Φd=0.97,模数m=2.5。优化前后的太阳轮齿数、齿宽系数、模数、体积对比,如表1所示。

表1 优化前后的太阳轮齿数、齿宽系数、模数、体积对比表Tab.1 Sun Gear Tooth Number,Tooth Width Coefficient,Modulus,Volume Comparison Table Before and After Optimization

5 结论

(1)运用MathCAD进行优化设计,行星齿轮排的体积有原设计方案的541700mm3变化为409200mm3,目标函数值下降了24%,行星轮系结构更加紧凑,节省材料,减轻了质量和降低了成本。

(2)利用MathCAD进行机械优化设计问题求解,方法简单,操作易行,计算结果切合实际,准确可靠,可以推广到其它机械优化设计方面。