履带车辆负重轮力学性能研究

2020-09-15刘冰轶褚晓玉

刘冰轶,顾 亮,褚晓玉

(1.北京理工大学机械和车辆工程学院,北京 100081;2.承德县农业机械化技术推广站,河北 承德 067400)

1 引言

负重轮是履带式车辆行走部分的重要零部件之一,其主要作用是支持车体并保持车体在履带上滚动。负重轮在整车中数量多,占车重比例达到4%,其结构的优劣和重量的大小将直接决定整车的机动性能[1]。

很多学者对负重轮进行了深入的研究,对履带车辆的负重轮的力学性能进行了有限元与试验分析[2-4];有限单元法(FEM)是一种有效的数值计算方法,可以对机械结构的三维模型进行快速的力学性能计算,在产品设计初期可以有效的验证结构设计的合理性并为结构优化提供依据。很多学者采用有限元法对车辆的零部件进行分析[5-7],可见有限单元法在车辆系统研究中被普遍应用,其可靠性到了充分的验证。

采用有限单元法可以对履带车辆负重轮进行力学性能分析,在充分考虑工程实际的情况下,力求可以得到更为准确的数值计算结果,对负重轮轮盘结构的设计具有参考价值。

2 负重轮强度理论计算

负重轮轮盘结构形式多样,其目的是为了在保证强度的基础上实现负重轮的轻量化。根据文献[8],负重轮轮盘结构可以简化为圆形薄板,并以圆板中面的挠度来反映轮盘的刚度,并根据中面挠度得到轮盘内力分量。根据弹性力学三大方程——平衡方程,几何方程和本构方程可以得到极坐标下薄板动力学微分方程:

模量和泊松比;h—轮盘厚度。

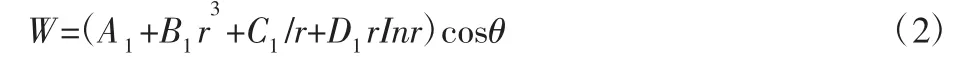

板上载荷及边界条件都为对称作用,因此微分方程的通解为:

根据边界条件可得通解的积分常数A1,B1,C1和D1的表达式,由此可得到薄板中各内力分量:

由公式可以计算出负重轮轮盘内力场的分布。

由文献[8]计算结果可知,理论解与有限元计算结果非常接近,表明板壳理论方法具有一定的合理性。但是理论解适用于轮盘结构形式简单的负重轮,而很多情况下负重轮为了达到轻量化设计的要求,轮盘结构会采用较为复杂的设计,会对理论解的计算产生较大困难,所以在接下来的分析中,我们采用商用有限元软件ANSYSWorkbench进行分析。

3 有限元建模与分析过程

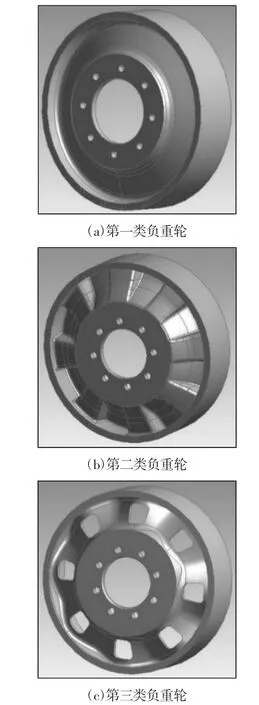

图1 负重轮三维模型Fig.1 The 3D Model of Loading Wheel

在分析中使用三维建模软件Creo Parametric 4.0建模,并将三维模型导入有限元软件ANSYS Workbench中进行求解。这三种类型的负重轮轮盘形式,如图1所示。在计算过程中,暂不考虑负重轮胶圈的影响。

3.1 有限元模型的建立

为了在ANSYS Workbench中完成受力分析,需要定义负重轮的材料属性,相应的材料特性,如表1所示。选择自由划分网格的方法对负重轮模型进行网格划分。

表1 材料属性Tab.1 Material Property

考虑到负重轮在实际工程中的安装方式与受力情况,设置合理的边界条件和工况很有必要。以第一类负重轮为例,其边界条件的设定如下所述,其他类型的负重轮与其类似:由于负重轮是成对安装的,其连接螺栓孔处与接触面必有约束作用,所以将负重轮的八个螺栓孔进行刚性固定;由于螺栓的连接作用,一对负重轮的接触面相互挤压,在工作过程中产生的变形可以忽略,所以将一对负重轮的接触面可以进行刚性固定。当负重轮受垂直方向作用力时,负重轮和履带板之间为作用力与反作用力的关系,因此负重轮的受力可以施加在负重轮与履带板的接触面上,以负重轮胶圈压缩5mm后所产生的平面投影到负重轮上的面为加载区域,并以半余弦函数的形式加载,相应的余弦函数形式将在下一小节进行推导,同时考虑重力的影响;在轮盘侧面根据实际情况划分四个小区域,这四个区域为负重轮与诱导齿的接触面,以仿真负重轮在转向情况下的受力情况。具体设置情况,如图2所示。图中:A区域—固定边界条件;B区域—加载区域。

图2 边界条件与受力区域设置Fig.2 Boundary Conditions and Loading Area

3.2 余弦加载函数推导

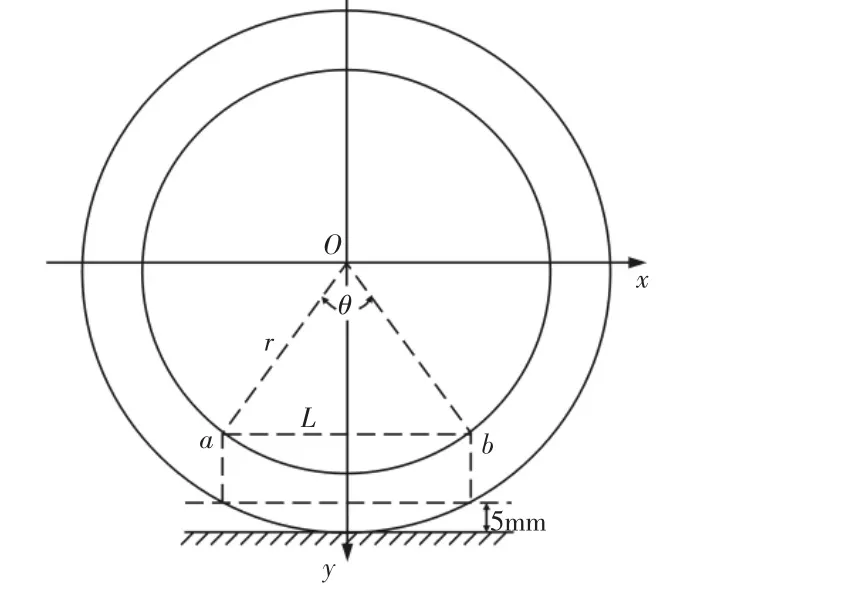

图3 加载区域示意图Fig.3 Sketch of Loading Area

然而在ANSYS Workbench中,使用频率最高的是直角坐标系,因此接下来推导适用于直角坐标系下的余弦加载函数。

3.3 计算工况设计

对负重轮在三种典型工况下进行计算,这三种典型工况分别为:

3.3.1 水平静载工况

水平静载时负重轮只受垂直方向的力,即车体的重力,车重为31t,共6对负重轮,换算到二分之一负重轮模型上的力为:31×1000×9.8÷12÷2≈12658(N),施加在提前设置好的加载区域上,并以半余弦函数的形式加载。

3.3.2 极限工况

如果车辆行驶过程中发生摔落等极端情况,会产生非常大的冲击力,假设最大冲击加速度为8g,换算到二分一负重轮模型上的力为 31×1000×8×9.8÷12÷2≈101267(N)。载荷施加的位置与方式同水平静载工况。

3.3.3 转向工况

车辆转向过程中除了承受车体重力外,负重轮还受到侧向力的作用,大小为 25%车重,即 31×1000×9.8×0.25=75950(N),施加在负重轮与诱导齿的接触面上,负重轮承受垂直载荷的施加位置与加载方式同水平静载工况。

4 计算结果分析

4.1 第一类负重轮

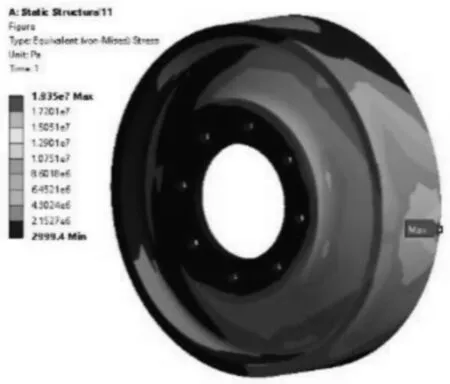

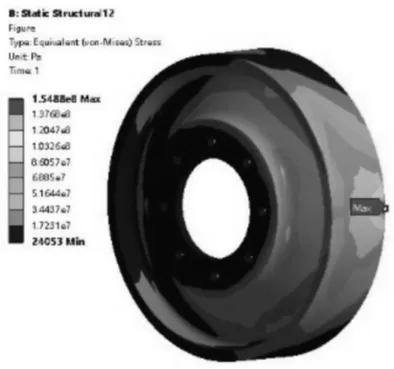

在水平静载工况下,计算所得应力云图,如图4所示。

图4 水平静载工况下第一类负重轮等效应力分布Fig.4 Stress Nephogram of First Loading Wheel(Static Condition)

在极限工况下,计算所得应力云图,如图5所示。

图5 极限工况下第一类负重轮等效应力分布Fig.5 Stress Nephogram of First Loading Wheel(Extreme Condition)

在转向工况下,计算所得应力云图,如图6所示。

图6 转向工况下第一类负重轮等效应力分布Fig.6 Stress Nephogram of First Loading Wheel(Steering Condition)

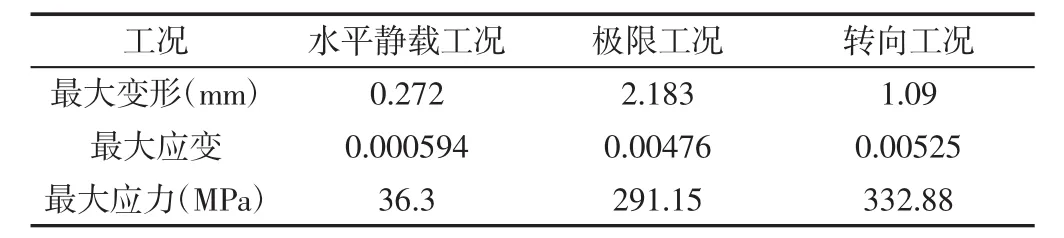

对计算结果进行总结,负重轮的最大应力、应变的计算结果,如表2所示。同时将最大变形量也列于其中。

表2 第一类负重轮的计算结果Tab.2 Results of First Loading Wheel

由上述计算结果可知,水平静载工况时负重轮的最大应力较小,极限工况和转向工况时负重轮应力、应变和变形较大,其数值均小于材料的许用应力,最大值出现位置在图中均有标注。

4.2 第二类负重轮

在水平静载工况下,计算所得应力云图,如图7所示。

图7 水平静载工况下第二类负重轮等效应力分布Fig.7 Stress Nephogram of Second Loading Wheel(Static Condition)

在极限工况下,计算所得应力云图,如图8所示。

图8 极限工况下第二类负重轮等效应力分布Fig.8 Stress Nephogram of Second Loading Wheel(Extreme Condition)

在转向工况下,计算所得应力云图,如图9所示。

图9 转向工况下第二类负重轮等效应力分布Fig.9 Stress Nephogram of Second Loading Wheel(Steering Condition)

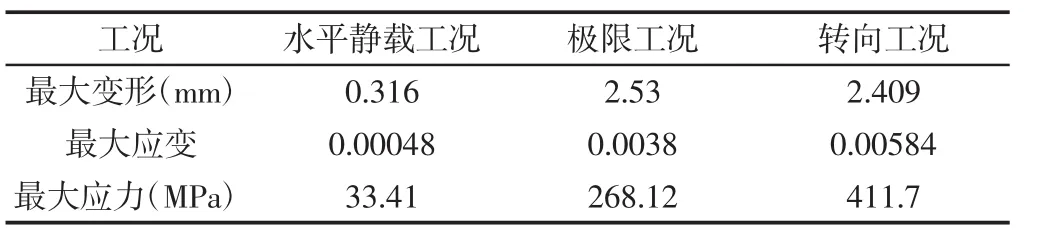

对计算结果进行总结,负重轮的最大应力、应变的计算结果,如表3所示。同时将最大变形量也列于其中。由上述计算结果可知,第二类负重轮应力、应变分布情况与第一类负重轮类似,但是极限工况和转向工况时负重轮应力、应变和变形较大,最大应力出现位置在图中有对应标识,由此也可发现,不同轮盘结构对于负重轮的承载能力影响较大。

表3 第二类负重轮的计算结果Tab.3 Results of Second Loading Wheel

4.3 第三类负重轮

在水平静载工况下,计算所得应力云图,如图10所示。

图10 水平静载工况下第三类负重轮等效应力分布Fig.10 Stress Nephogram of Third Loading Wheel(Static Condition)

在极限工况下,计算所得应力云图,如图11所示。

图11 极限工况下第三类负重轮等效应力分布Fig.11 Stress Nephogram of Third Loading Wheel(Extreme Condition)

在转向工况下,计算所得应力云图,如图12所示。

图12 转向工况下第三类负重轮等效应力分布Fig.12 Stress Nephogram of Third Loading Wheel(Steering Condition)

对计算结果进行总结,负重轮的最大应力、应变的计算结果,如表4所示。同时将最大变形量也列于其中。

表4 第三类负重轮的计算结果Tab.4 Results of Third Loading Wheel

由上述计算结果可知,水平静载工况时第三类负重轮的最大应力较小,极限工况和转向工况时负重轮应力、应变和变形较大,且转向工况时最大应力的数值已经超过了材料的许用应力,最大应力出现位置在图中有对应标识。

4.4 计算结果汇总分析

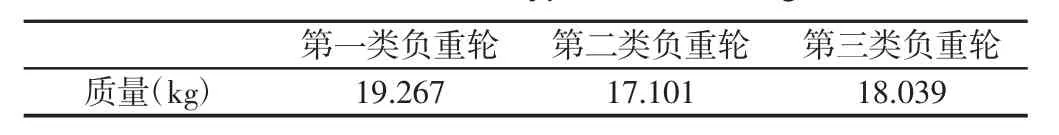

负重轮轮盘结构设计的主要目的之一是在保证强度的基础上实现轻量化,这三类负重轮的质量,如表5所示。

表5 三类负重轮质量Tab.5 Mass of Three Types of Loading Wheel

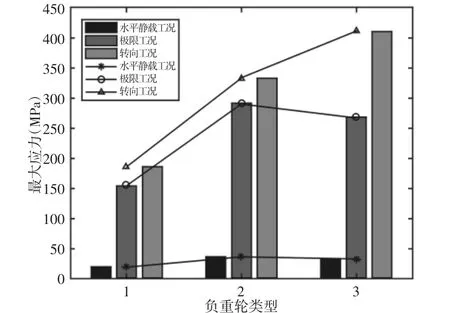

将这三种类型的负重轮在三种不同工况下的最大应力汇总,如图13所示。采用柱状图表示,为了分析在同一工况下三种负重轮的最大应力变化趋势,同时采用折线图来表示这种变化趋势。

图13 负重轮最大应力汇总图Fig.13 Summary of Loading Wheels’Max Stress

根据表5和图13可知,第一类负重轮在三种工况下最大应力均为最低,但质量也最大;第二类负重轮在极限工况和转向工况下的最大应力均大于第一类负重轮,但其应力值依然低于材料的屈服应力,而且其质量为最小;第三类负重轮在极限工况下的最大应力低于第二类负重轮,但在转向工况下的最大应力已经超过材料屈服应力。因此,第二类负重轮轮盘结构较为合理。

5 结语

通过对这三种类型的负重轮的计算结果进行对比分析可以发现:(1)在水平静载工况下,负重轮的最大应力值都较小,但在极限工况和转向工况下,最大应力值都相对较大;(2)在极限工况下做比较,可以看出第二类负重轮的最大应力值为最大,但未超过材料的屈服极限;在转向工况下做比较,可以看出第一类负重轮的最大应力值最小,而第三类负重轮的最大应力值较大,已超过了材料的屈服极限,在使用过程中极其容易损坏;(3)通过负重轮质量与应力分布情况综合考虑可以发现,第二类负重轮轮盘结构较为合理。综上所述可知,不同形式的轮盘结构对于负重轮在不同工况下的承载能力有很大影响,计算结果对于负重轮轮盘结构的设计具有参考意义。