紧急停堆棒落棒时间对熔盐堆反应性引入瞬态的影响

2020-09-15焦小伟吴燕华王超群何兆忠

王 凯 焦小伟 杨 群 吴燕华 王超群 何兆忠

(中国科学院上海应用物理研究所 上海201800)

熔盐反应堆是第四代核反应堆的6种候选堆型之一[1-2]。其采用液态燃料,具有利用钍燃料、高出口温度、无水冷却等优点,可建于干旱地区。除发电以外,熔盐反应堆堆芯出口温度可达700°C以上,可为高温制氢、二氧化碳加氢制甲醇等化工过程提供工艺热,对减少温室气体排放具有重要意义。

当前,核能的可持续发展面临着诸多挑战,尤其是在福岛事故之后,公众对发展核能存有疑虑,这就对核能系统的安全性提出了更为严苛的要求。反应堆设计过程中安全分析越来越受到重视。紧急停堆棒落棒时间是影响反应堆安全性的重要参数。本文对熔盐堆紧急停堆棒落棒时间对反应性引入瞬态的影响进行详细的分析。

1 钍基熔盐堆

中国科学院上海应用理研究所设计的2 MW热功率TMSR-LF(Thorium Molten Salt Reactor-Liquid Fuel)反应堆是我国首个带功率的液态燃料熔盐实验堆,其目的是验证熔盐反应堆技术可行性并积累工程经验。TMSR-LF堆芯内直径为190 cm,高度为180 cm,设计寿命10 a,满功率运行300 d。堆芯主容器和堆内金属支撑结构件使用哈氏合金材料。堆芯慢化剂为石墨,泵坑处吹扫气体为氦气[3-4]。

TMSR-LF 选用的燃料盐为LiF-BeF2-ZrF4-UF4,富集度19.75%。反应堆进、出口温度分别为600 °C、650°C。二回路采用冷却剂为FLiBe,平均温度为570°C。

TMSR-LF 系统布局如图1 所示,在燃料盐循环泵的作用下,燃料盐从堆芯上部出口管,进入热管段,经燃料盐循环泵后,进入熔盐-熔盐换热器。通过熔盐-熔盐换热器进行热交换后,进入冷管段,再从堆芯下部流入反应堆。

图1 TMSR-LF总体布局Fig.1 Schematic layout of TMSR-LF system

二回路冷却盐通过熔盐-熔盐换热器将堆芯热量带走,并最终通过熔盐-空气换热器将热量带到空气环境中。

2 事件情景

反应性引入事件是熔盐堆功率升高最为迅速的一类事件,这类事件对控制棒下落时间的要求最为苛刻。因此本文选取反应性引入事件中后果最严重的工况—满功率下一根控制棒失控提出,作为典型事件,研究紧急停堆棒落棒时间对其后果的影响。

一根控制棒失控误抽出,引入的反应性导致核功率与燃料盐温度迅速上升并相继超过整定值,触发紧急停堆信号。停堆信号触发停堆系统落棒,引入负反应性实现紧急停堆,同时非能动余热排出系统导出余热,以保证反应堆安全。

本事件属于二类工况,采用的保护信号为中子注量率高和反应堆出口温度高。评价该事件的安全准则包括:1)燃料盐循环系统压力边界金属结构材料的最高温度应低于800 °C;2)燃料盐温度低于1 200°C。

3 分析方法及假设

3.1 分析方法

本文采用RELAP5-TMSR(Reactor Excursion and Leak Analysis Program-Thorium Molten Salt Reactor)进行分析,该程序是在RELAP-MS 的基础上修改形成的。RELAP-MS 是在RELAP5/MOD4.0的基础上植入熔盐物性和换热关系式形成的[5-6]。RELAP5-TMSR 在RELAP5-MS 基础上进行进一步修改,新增的主要功能包括[7-9]:

1)添加液态点堆模型(体积比模型和美国橡树岭国家实验室(Oak Ridge National Laboratory,ORNL)模型);

2)流体内热源项,在程序中新增带有内热源的控制体;

3)0.5<Pr<100 范围内的强迫对流传热关系式,可通过输入卡修改关系式的相应参数,自定义强迫对流传热关系式;

4)输入卡自定义熔盐物性方式,包括熔盐液态物性和汽态物性,解决不凝性气体与流动熔盐的共存问题。

TMSR-LF 熔盐堆系统节点划分如图2 所示,包括4个系统:燃料盐系统(主回路系统)、冷却盐系统(二回路系统)、空气冷却系统和非能动余热排出系统。

图2 TMSR-LF系统节点示意图Fig.2 Nodalization diagram of the TMSR-LF system

3.2 初始条件及基本假设

满功率下一根控制棒失控提出,分析采用的初始条件如表1所示。

瞬态分析过程中采用的假设包括:

1)控制棒总行程180.0 cm,总引入反应性量为0.004 79,如表2所示;

2)假定第一套停堆系统中价值最大的控制棒卡住,其余控制棒均正常落棒;

3)各保护信号的触发整定值均取保守值,如表3所示;

4)保守考虑,堆芯燃料盐和慢化剂温度系数,取寿期内的绝对值最小值,并减去20%误差;

5)保守考虑,紧急停堆信号触发燃料盐循环泵、冷却盐循环泵及风机停运。

表2 反应性引入量Table 2 The reactivity insertion during control rod withdraw

表1 控制棒误抽出事件分析初始条件Table 1 Initial condition for control rod withdraw event

表3 保护参数整定值汇总Table 3 Protection parameters Limit

4 紧急停堆棒落棒时间对反应性引入瞬态后果的影响分析

4.1 提棒速度敏感性分析

控制棒失控抽出后,中子注量率迅速升高,反应堆功率升高,堆内燃料盐和哈氏合金构件温度升高。当中子注量率或燃料盐温度超过整定值后,触发紧急停堆,紧急停堆棒下落,反应堆紧急停堆,反应堆功率迅速下降,燃料盐和哈氏合金构件温度降低。

图3 提棒速度与反应性变化关系Fig.3 The variation of reactivity after control rod withdrawal under different speed

图4 提棒速度与反应堆功率变化关系Fig.4 The variation of total power after control rod withdrawal under different withdrawal speed

控制棒的提棒速度是影响反应性引入瞬态后果的主要参数之一。图3~图6给出了不同控制棒误提出速度下(最低提棒速度为0.1 cm·s-1),反应堆主要参数的变化曲线,表4给出了事件发生后,主要参数的峰值。TMSR-LF 堆内哈氏合金构件主要是控制棒通道和测量通道套管,图6 给出了两者中的最高温度。

图5 提棒速度与堆内燃料盐最高温度变化关系Fig.5 The variation of liquid fuel temperature in reactor core after control rod withdrawal under different speed

图6 提棒速度与堆内哈氏合金最高温度变化关系Fig.6 The variation of Hastelloy structure temperature in reactor core after control rod withdrawal under different speed

触发停堆信号类型是影响瞬态后果的重要因素之一,但根据分析结果,控制棒误提出速度在0.1~0.8 cm·s-1范围内,触发的第一停堆信号都是中子注量率高信号。

控制棒提棒速度越快,反应堆功率上升越快,功率峰值越高,反之越低,如表3所示。但功率升高越快,触发停堆时间越快,如图4所示。当提棒速度为0.8 cm·s-1时,事件发生后53.0 s时触发停堆,当提棒速度为0.1 cm·s-1时,事件发生后313.6 s时才触发停堆。控制棒提棒速度慢时,功率升高相对慢,需相对较长时间才能触发紧急停堆信号,堆芯内累积的热量相对较多,堆内燃料盐和哈氏合金构件温升越高。根据安全评价准则,当控制棒误提升速度为0.1 cm·s-1时,后果最为严重。

表4 不同控制棒误提出速度下反应堆主要参数峰值Table 4 Peak values of main reactor parameters under different control rod draw out speed

4.2 紧急停堆棒落棒时间对反应性引入瞬态后果的影响

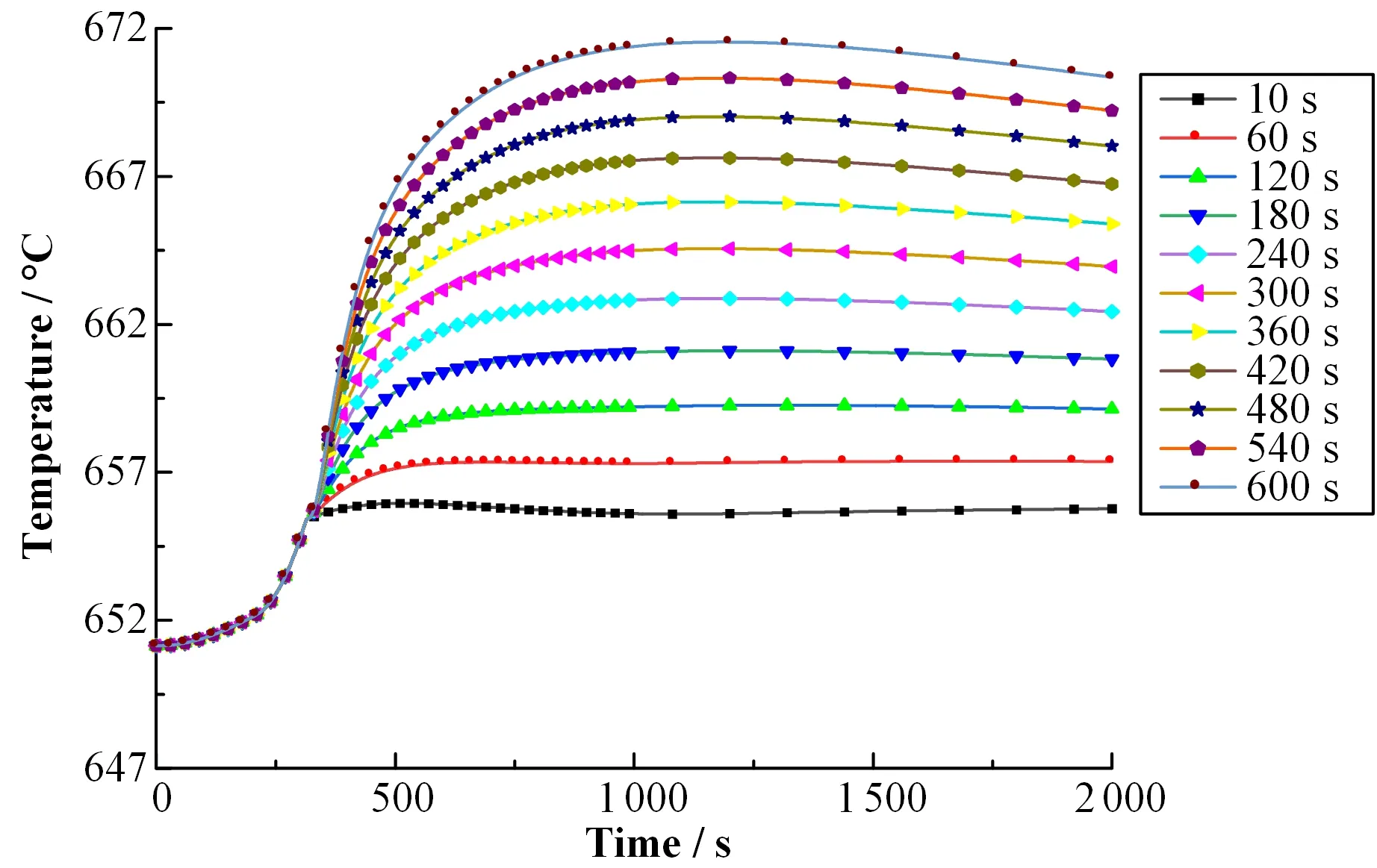

根据提棒速度敏感性分析结果,选取后果最严重的工况(即控制棒误提升速度为0.1 cm·s-1)分析紧急停堆棒落棒时间对反应性引入事件后果的影响。图7~图12为反应性引入事件发生后,反应堆主要参数的变化,图13~图15 给出了反应堆主要参数在不同落棒时间下峰值变化,表5 给出了不同落棒时间下,反应堆主要参数的峰值,表5中堆内哈氏合金峰值温度为测量通道哈氏合金温度。

触发紧急停堆信号后,紧急停堆棒落棒时间越长,单位时间内引入的负反应性越少,反应堆功率下降越慢,如图7、8所示。功率下降越慢,堆芯内热量累计越多,堆内燃料盐和哈氏合金温度越高,后果越严重,如图9~图15所示。当紧急停堆棒落棒时间为10 min(600 s)时,功率峰值为4.86 MW,堆芯出口燃料盐峰值温度为671.5 ℃,堆内燃料盐峰值温度为709.2 ℃,堆内哈氏合金构件峰值温度为708.2 ℃,远低于熔盐堆二类工况安全限值要求。因此相对于快堆、压水堆以及沸水等堆型,熔盐堆对紧急停堆棒落棒时间要求较低,其原因主要包括以下几点:

图7 紧急停堆棒落棒时间与反应性变化Fig.7 The variation of reactivity after control rod withdrawal under different emergency scram rod drop time

图8 紧急停堆棒落棒时间与功率变化Fig.8 The variation of total power after control rod withdrawal under different emergency scram rod drop time

图9 紧急停堆棒落棒时间与堆芯出口燃料盐温度关系Fig.9 The variation of outlet temperature after control rod withdrawal under different emergency scram rod drop time

图10 紧急停堆棒落棒时间与堆内燃料盐最高温度关系Fig.10 The variation of liquid fuel temperature in reactor core after control rod withdrawal under different emergency scram rod drop time

图11 紧急停堆棒落棒时间与控制棒通道哈氏合金最高温度关系Fig.11 The variation of Hastelloy structure temperature in control rod channel after control rod withdrawal under different emergency scram rod drop time

图12 紧急停堆棒落棒时间与测量通道哈氏合金最高温度关系Fig.12 The variation of Hastelloy structure temperature in measuring channel after control rod withdrawal under different emergency scram rod drop time

图13 紧急停堆落棒时间与功率峰值关系Fig.13 The peak power under different emergency scram rod drop time

图14 紧急停堆落棒时间与堆内燃料盐峰值温度关系Fig.14 The peak temperature of liquid fuel under different emergency scram rod drop time

图15 紧急停堆落棒时间与堆内哈氏合金峰值温度关系Fig.15 The peak temperature of Hastelloy structure under different emergency scram rod drop time

表5 不同控制棒落棒时间下,反应堆主要参数峰值Table 5 Peak values of main reactor parameters under emergency scram rod drop time

1)熔盐堆正常运行温度离安全限值有很大安全余量;

2)熔盐堆具有良好的负反馈特性。事故工况下,仅通过燃料盐和堆内石墨的温升就能引入较大的负反应性;

3)熔盐堆采用氟盐作为燃料的载体和冷却剂(燃料盐回路采用LiF-BeF2-ZrF4-UF4,冷却盐回路采用FLiBe),具有较大的体积热容,当反应堆功率突然增加时,燃料盐温升较慢;

4)熔盐堆采用石墨作为慢化剂,堆芯内有大量的石墨,石墨具有较高的体积热容和导热性能,能够吸收燃料盐产生的热量,防止燃料盐温升过快。

5 结语

本文针对熔盐堆反应性引入事件,分析了控制棒落棒时间对瞬态后果的影响,经分析表明:

1)控制棒提棒速度(0.1~0.8 cm·s-1之间)越慢,堆芯内热量的积累越多,反应性引入事件的后果越严重。

2)当紧急停堆棒落棒时间为10 min 时,堆内哈氏合金最高温度仅为708.2 ℃,燃料盐最高温度为709.2 ℃,远低于安全限值。熔盐堆具有良好的应对反应性引入事件的能力。