多因素对电主轴热态特性的影响

2020-09-14雷春丽张亚斌杨晓燕成彦伟

雷春丽,张亚斌,杨晓燕,成彦伟

(1.兰州理工大学数字制造技术与应用省部共建教育重点实验室,甘肃 兰州 730050;2.兰州理工大学机电工程学院,甘肃 兰州 730050)

1 引言

高速加工技术代表着我国现代制造业以高速、高精度和优质、低耗的趋势发展,而电主轴作为高速加工数控机床的核心功能部件之一,其对应的动、热态性能在很大程度上将直接影响整台机床的生产效率和加工精度[1-2]。为了防止机床在加工过程中发生热变形,影响机床的加工精度和生产效率,因此,对电主轴内部热态特性的研究及其重要。

文献[3]基于球体打滑现象和油膜剪切效应的基础上,计算了电主轴在超高速运转下的轴承内部摩擦力矩,并对其内部摩擦力矩进行了系统分析。文献[4]提出了高速电主轴有限差分法的热分析模型,利用有限元方法得到了电主轴温度分布,并对电主轴传热机制进行了系统分析和实验测试。文献[5]通过有限元方法,在引用接触热阻的基础上,得到了两者相结合的大梯度温度场模型。文献[6]通过运用滚道轴承摩擦学和拟静力学,建立了一种包括自旋摩擦力矩在内的轴承摩擦生热模型,在引入接触热阻的基础上,利用有限元方法得到了考虑接触热阻下的球轴承有限元热结构模型。文献[7]通过运用局部热计算方法,建立了轴承热源生热模型,并分析了轴承转速和轴向载荷对接触角的影响规律。

上述文献虽然在一定程度上对高速电主轴热态特性分析模型进行了研究,但大多数研究者仅考虑一个或两个影响因素,而电主轴作为加工机床的核心部件,在运转过程中所产生的温度场与轴承热变形耦合机理是比较复杂的。鉴于此,通过分析轴承受热情况下的热变形机理,运用滚动轴承载荷-变形关系求解热诱导预紧力,建立了一种考虑热诱导预紧力与黏温效应影响下的新的轴承生热模型,在引入接触热阻的基础上,应用有限元软件分析了电主轴在有无热诱导预紧力和接触热阻条件下的稳态温度场分布,并分析了电主轴主要参数对其热态特性的影响。

2 高速电主轴热特性分析

高速数控机床的电主轴采用无外壳电动机,即将电动机的空心转子与机床主轴旋转部件直接过盈热装在一起,电动机定子装配在带有冷却套的主轴单元壳体内,实现了机床主轴的“零传动”。电主轴结构示意图[8],如图1 所示。

图1 电主轴结构示意图Fig.1 Schematic Diagram of Motorized Spindle

高速电主轴在运行过程中的主要热源分为两种,即外部热源和内部热源。其中,外部热源包括加工过程中刀具与工件相互作用时产生的切削热,机床与其它零部件之间的辐射热以及外部环境对电主轴的影响。内部热源主要包括电动机的功率损耗和前后轴承的摩擦生热。

2.1 轴承动态生热模型的建立

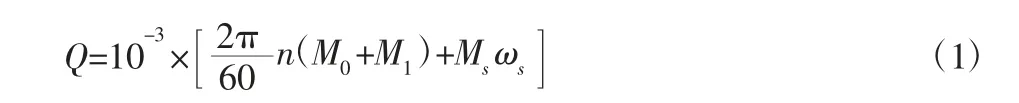

轴承是电主轴发热的主要来源之一,它的发热量取决于由摩擦力矩的大小,轴承发热量Q 的可表示为[9]:

式中:n—轴承转速;M0—与轴承转速和润滑剂粘度有关的摩擦力矩;M1—与轴承载荷大小有关的摩擦力矩;Ms—轴承自旋摩擦力矩;ωs—轴承自旋角速度。

根据Palmgren 提出的经验公式,M0的表达式为:

式中:v—润滑剂的运动粘度;f0—润滑方式和轴承类型有关的经验常数;dm—轴承节径。

以上为计算电主轴生热率的经验公式,它忽略了电主轴单元运转一段时间后由于轴承摩擦发热和电机发热导致各零部件发生热变形,产生热诱导预紧力对轴承产热的影响,因此,需要建立一种考虑热诱导预紧力影响下更加贴近实际情况的轴承动态生热模型。角接触球轴承定位预紧结构,如图2 所示。

图2 角接触球轴承定位预紧结构Fig.2 Positioning Preloaded Structure of Angular Contact Ball Bearing

图中:α—初始接触角;α1—实际接触角;d—球径;r—内沟底半径;R—外沟底半径。

考虑轴承装配和配置形式,计算主轴、滚珠、内外圈滚道热位移,根据滚动轴承载荷-变形关系求解热诱导预紧力[10]。计算公式如下:

式中:pd—轴承初始间隙;ΔR—温升引起的外沟底热变形;Δr—温升引起的内沟底热变形;Δd—温升引起的球径热变形;B—总曲率和。

式中:Fc—初始预紧力;Ft—热诱导预紧力;Z—滚动体个数;k—轴向位移常数。

同时,电主轴高速运转时,轴承在产热接触区产生的摩擦热部分被进入接触入口区的润滑油带走。文献[11]给出了黏-温方程:

式中:v—润滑剂粘度;vref—参考温度下的绝对粘度;β—润滑剂有关的参数;其中:Tb—润滑油温度;Tref—室温。

结合式(2)和式(8)可以得出粘度、摩擦力矩与温度之间的关系。黏温效应与摩擦力矩的的关系,如图3 所示。从图中可看出随着润滑油温度不断升高,润滑剂粘度逐渐下降,进而导致了摩擦力矩的下降。故当电主轴运转过程中需考虑黏温效应对摩擦力矩的影响。

图3 黏温效应对摩擦力矩的影响Fig.3 The Effect of Viscosity-Temperature Effect on Friction Torque

对于承受轴向载荷的角接触球轴承,在得到热诱导预紧力的基础上,结合润滑剂黏温效应[12],结合式(1)~式(5)和式(7),得到新的轴承生热公式为:

2.2 电机生热模型的建立

3 电主轴单元热传递计算

电主轴单元热传递的主要传热方式包含三种:即热对流、热传导和热辐射,其中热辐射因对电主轴表面温度影响较小可以忽略不计,热传导主要取决于两物体结合面间的接触状态,热对流主要取决于物体间隙间的空气流动。

3.1 结合面的接触热阻

电主轴内部接触表面存有大量结合面,各零部件间的结合面在微观上存在一定的间隙,由此通过零部件结合面的热流在接触热阻的作用下会产生一部分损失。

3.2 其它边界条件

边界条件主要反映系统内部零部件之间的传热情况,以及系统与外部之间的传热情况,主轴系统热边界条件计算公式,如表1 所示。其中冷却油对流换热、定子与冷却水对流换热以及定子与转子对流换热、这三种边界条件需先计算出努谢尔特数,才能确认它们的对流换热系数。

表1 热边界条件Tab.1 Thermal Boundary Conditions

4 计算流程和实例计算

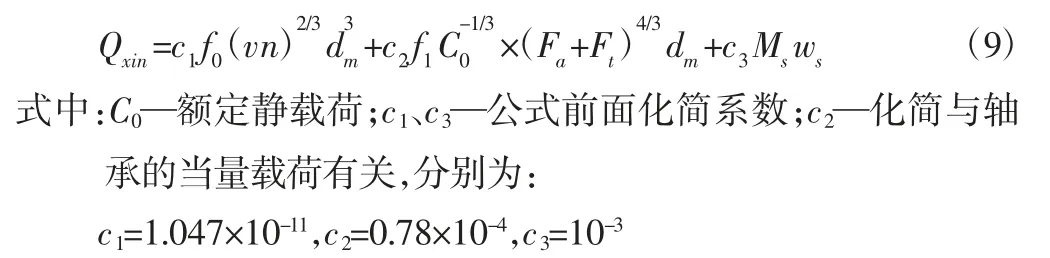

4.1 电主轴热态特性计算分析流程

电主轴热态特性分析计算流程,如图4 所示。首先输入所需的轴承参数,通过考虑接触热阻、初始预紧力(未虑热诱导预紧力)、边界条件,得到稳态温度场分布图。其次,根据电主轴稳态温度分布图,运用热力学计算公式,计算出轴承热变形,得到热诱导预紧力,在考虑热诱导预紧力与黏温效应的影响下建立新的轴承生热动态模型,最后采用有限元软件,得到所需的稳态温度场分布图。

建立新的轴承生热模型后,在初始边界条件和接触热阻的影响下,得到电主轴在不考虑热诱导预紧力下的稳态温度场分布,根据有限元模型计算出前后轴承的热变形得到热诱导预紧力,在考虑热诱导预紧力的基础上重置边界条件最后得到整个电主轴的稳态温度场。此过程与前面求解的稳态温度场重复。所以在流程图中这个过程是一个重复过程,为了得到更加准确的稳态温度场分布,考虑热诱导预紧力下所需的稳态温度场分布应满足:

式中:Ti—第i 次所需的稳态温度场分布;Ti-1—第i-1 所需稳态温度场分布;ε—温度相对误差,取值0.001。

图4 电主轴热态分析计算流程Fig.4 Analysis Process of the Thermal Characteristics of Motorized Spindle

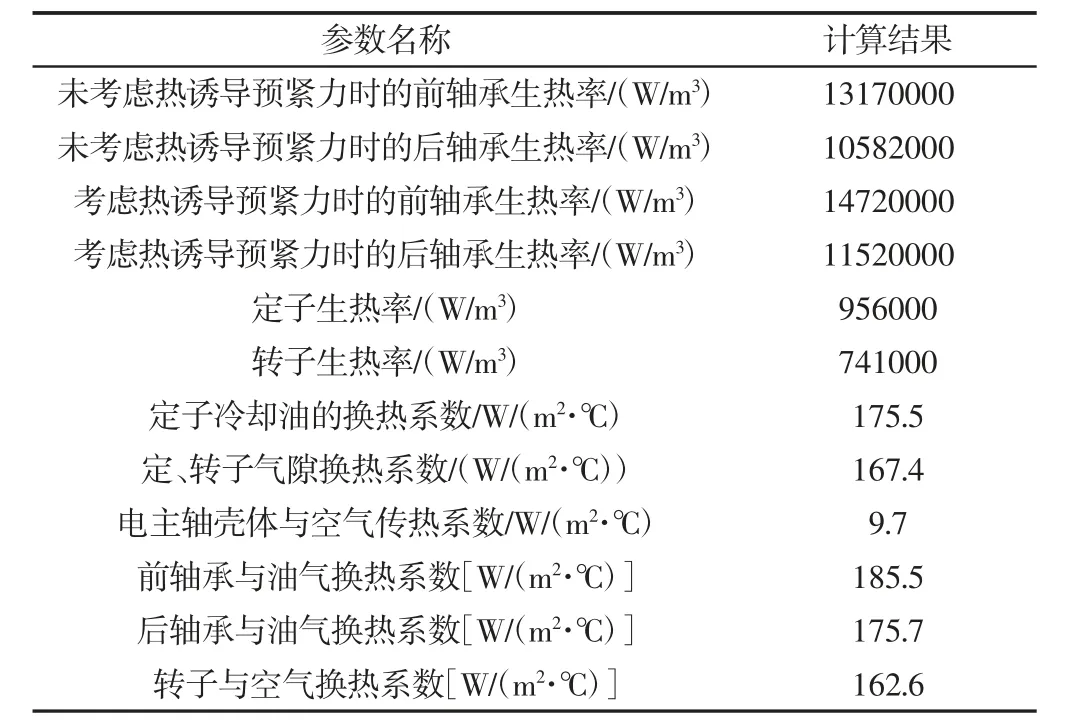

4.2 有限元分析求解

电主轴热分析模型在整体上可视为轴对称结构,选取整体的一半作为热分析模型研究,将主轴电机视为圆柱筒,省略螺钉等在内的细微结构。在保证相应结构精度不变的情况下,利用PROE画出简化后的三维模型,把简化后的模型导入有限元分析软件ANSYS 中,得到电主轴网格模型,如图5 所示。该模型网格划分采用扫掠法,网格尺寸3mm,共498738 个节点,197434 个单元。

图5 电主轴网格模型Fig.5 Motorized Spindle Finite Element Model

电主轴工作环境温度为25℃;供气压为0.25MPa;冷却水流量为1.5L/min,前轴承型号为H7013C,后轴承型号为H7009C,轴承材料属性为氮化硅,轴承几何参数,如表2 所示。

表2 轴承几何参数Tab.2 Geometric Parameters of Bearing

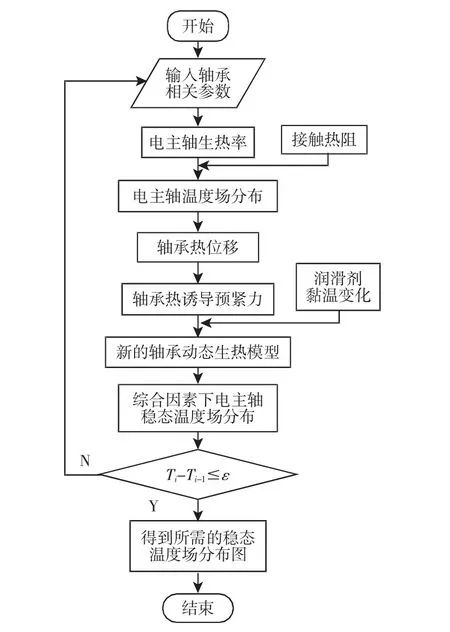

主轴转速为10000r/min 时,根据式(1)和式(9)计算出未考虑(考虑)热诱导预紧力下的前后轴承生热率以及电主轴本身的电机定、转子生热率和对流换热系数,如表3 所示。

表3 热边界条件计算Tab.3 Calculation of Thermal Boundary Conditions

4.2.1 电主轴稳态温度场分析

根据电主轴系统结构特点建立其几何模型,对所建几何模型加载表3 计算数据,通过有限元软件求解,可得电主轴稳态温度场分布图,如图6~图8 所示。

图6 未考虑接触热阻的稳态温度场分布图Fig.6 Distribution of Steady Temperature Field Without Thermal Contact Resistance

图7 考虑接触热阻后的稳态温度场分布图Fig.7 Distribution of Steady Temperature Field Considering Thermal Contact Resistance

图8 考虑热诱导预紧力的稳态温度场分布图Fig.8 Distribution of Steady Temperature Field Considering Thermally Induced Preload

电主轴稳态温度场分布图,如图6~图8 所示。从中可看出,电主轴最高温度主要分布在转子的铁芯部分,最高温度分别为83.01℃、85.811℃和87.992℃,定子的最高温度分别为78.047℃、81.602.℃、84.559℃,这是因为电机整体处于一个封闭空间,散热条件差,电主轴运转时转子产生的热量只能通过主轴两端和定子散热;定子产生的热量在冷却油的作用下,可以带走大量的热,使得定子温度相对低于转子温度。

未考虑和考虑接触热阻的稳态温度场分布图,如图6、图7所示。从图中可看出电机的最高温度由83.01℃上升为85.811℃,上升了3.2%,前、后轴承最高温度由68.122℃、63.159℃上升到70.65℃、65.641℃,分别上升了3.5%和3.7%。这是因为接触热阻的存在,阻碍了电主轴系统中热源热量的散发,从而导致了电主轴系统整体温度上升;未考虑接触热阻时,接触热阻可视为无穷小(即热传导为无穷大),主轴系统产生的热量散热较快,致使整体温度相对较低。因此对电主轴热态分析时,不能忽略结合面接触热阻,否则将引起较大的误差。

考虑接触热阻和热诱导预紧力下的稳态温度场分布图,如图8 所示。从图7、图8 的稳态温度场分布图中可看出考虑热诱导预紧力的轴承温度明显高于未考虑热诱导预紧力的轴承温度。前、后轴承温度由70.65℃、65.641℃上升到了78.89℃、72.909,分别上升了10.4%和9.9%。这是因为热诱导预紧力的产生主要由滚动体和内、外圈的热变形引起,产生的热诱导预紧力不仅增加了轴承的生热率,而且引起了轴承的温度升高。因此热诱导预紧力对电主轴热态特性的影响分析是必不可少的。

4.2.2 轴承产热与热诱导预紧力的关系

图9 轴承产热与热诱导预紧力的关系Fig.9 Relation Between Bearing Heat Production and Thermally Induced Preload

热诱导预紧力与轴承产热和轴承转速的关系图,如图9 所示。从图中可以看出轴承产热随着轴承的转速、热诱导预紧力的增加而增加。其原因在于转速的增加会产生离心力和陀螺力矩,增加滚动体与内、外圈滚道之间的摩擦力,从而增加了轴承的摩擦热。热诱导预紧力的增加使轴承各零部件之间的接触更加紧密,发生弹性变形,弹性变形所消耗的能量将转化成热量,使得轴承的热量增加。

4.2.3 轴承产热与润滑剂粘度、转速的关系

润滑剂粘度、转速和轴承产热的关系图,如图10 所示。随着润滑剂粘度增加,轴承产热也在不断的增加,低转速下,轴承产热随润滑剂粘度的增加变化缓慢,说明此时润滑剂粘度对轴承产热的影响较小。高转速下,轴承产热随润滑剂粘度增加变化剧烈。说明此时润滑剂粘度对轴承的产热影响大。因此,为了充分发挥油气润滑系统的润滑和冷却优势,降低轴承产热,在低转速下应选用高粘度润滑油,在高速情况下应选用低粘度润滑油,这样能够确保电主轴在运转状态下形成稳定的润滑状态和较低的温度工作环境。

图10 轴承产热与润滑剂粘度、转速的关系Fig.10 The Relationship Between the Bearing Heat Production and the Viscosity of Lubricants and Speed

5 结论

(1)通过角接触球轴承定位预紧结构,根据滚动轴承载荷-变形关系求解热诱导预紧力,在此基础上建立了考虑黏温效应和热诱导预紧力影响下的轴承动态生热计算模型。

(2)应用有限元软件,在引入接触热阻的基础上得出:接触热阻的存在使主轴系统整体温度梯度增加,比没有考虑接触热阻时的温升高。

(3)温升引起的热变形,不仅生成了热诱导预紧力,而且增加了轴承的温升。

(4)为了充分发挥油气润滑系统的润滑和冷却优势,降低轴承产热,在低转速下应选用高粘度润滑油,在高速情况下应选用低粘度润滑油。