大采高液压支架主供回液管路压损研究

2020-09-14赵雄鹏李永堂任静茹赵红梅

赵雄鹏,李永堂,任静茹,赵红梅

(1.太原科技大学材料科学与工程学院,山西 太原 030024;2.山西平阳重工机械有限责任公司,山西 侯马 043003)

1 引言

大采高综采面液压支架主供液管路过长、压力损失过大,会引发工作面末端支架初撑力不足,产生安全隐患。对于高产高效煤矿,大流量液压系统的主供回液管路压力损失是影响液压支架移架速度的关键因素[1]。对大采高综采面液压支架主供液软管和直通接头压力损失进行理论、仿真和试验研究,得到软管与接头压力损失的模型,为支架初撑力和移架速度的计算提供较可靠的参数。

2 管路压力损失理论模型

液体流动时的压力损失包括沿程压力损失和局部压力损失。沿程压力损失是液体在直管中流动因摩擦造成的能量损失;局部压力损失是由于管道的截面突然发生变化,液流方向改变或其他形式的液流阻力引起的压力损失[2]。

液压软管压力损失主要是沿程压力损失,接头压力损失主要是局部压力损失[3]。

2.1 软管压力损失模型

沿程压力损失公式为:

式中:Δpλ—沿程损失,Pa;

λ—沿程阻力系数;

ρ—乳化液密度,kg/m3;

l—管道长度,m;

d—管道内径,m;

v—软管内液体的速度,m/s。

雷诺数计算公式:

式中:Re—雷诺系数;γ—乳化液的运动黏度,m2/s。

试验采用的软管和接头为DN38 高压系列,流量分别是182.7L/min、351.2L/min 和521.5L/min,管内流速在(2.6~7.6)m/s之间;乳化液浓度2%,温度(40~60)℃,则乳化液的密度取950 kg/m3,运动黏度取7.08×10-7m2/s[4]。

将试验参数带入式(2)可得乳化液雷诺数Re=(1.5~5)×105,此时乳化液处于紊流状态。

当105<Re<106时,管路阻力系数λ 采用尼古拉兹光滑管内的经验公式:

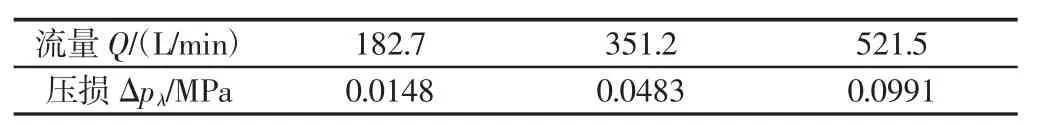

结合软管沿程压力损失公式(1)、雷诺数式(2)和阻力系数式(3),可得10m 软管理论压力损失值,如表1 所示。

表1 10m 软管理论压力损失值Tab.1 Theoretical Pressure Loss Value of the Length 10 Meters Hose

2.2 接头压力损失理论模型

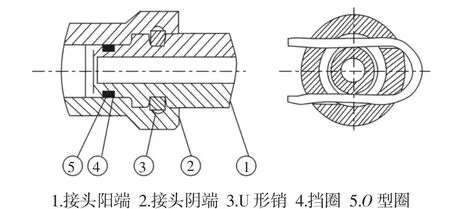

计算液压支架直通接头的压损,一般采用局部压损公式,但公式中阻尼系数多用经验值估算,精度有待商榷。由直通接头结构图1 可知,直通接头由一段扩径、一段缩径和中间一段短管组成。直通接头压损计算可分为两部分进行:变径(扩径和缩径)压损与中间短管压损。经中国煤炭行业标准MT/T 986-2006 矿用U形销式快速接头及附件可知,DN38 高压直通接头,大口直径38mm,缩口直径32mm,短管长240mm;装配起来的直通接头阳端之间有1mm 的间隙,计算时忽略掉。直通接头中间短管长径比l/d=240/32≈7.5>4,接头短管属于管路孔口,使用软管沿程压力损失公式(1)计算[5]。接头两端扩径和缩径由式(4)可得。

图1 直通接头结构图Fig.1 Hose Joint Structure Diagram

扩管和缩管局部压力损失公式:

式中:Δpξ—扩管或缩管压力损失,Pa;

ξ—阻尼系数,可以由公式计算或者查表所得;

v—出口流速,m/s。

阻尼系数公式分为扩管阻尼系数公式和缩管阻尼系数公式两种。

扩管阻尼系数公式:

缩管阻尼系数公式:

式中:A1—大口直径,m;

A2—小口直径,m。

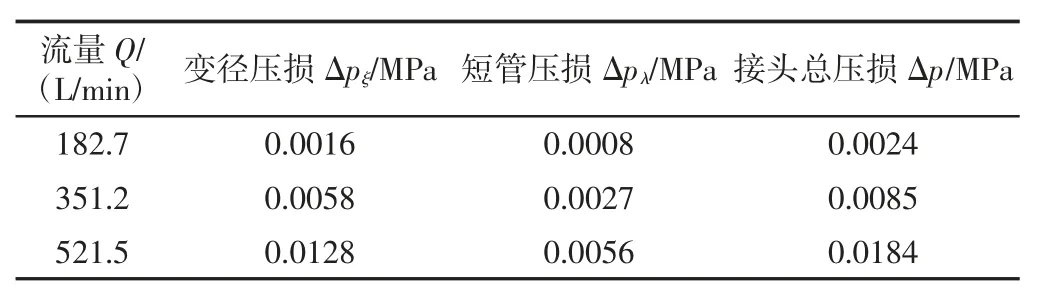

将接头参数代入式(1)、式(4)~式(6),得到直通接头理论压力损失,如表2 所示。

表2 直通接头理论压损值Tab.2 Theoretical Value of Pressure Loss of Hose Joint

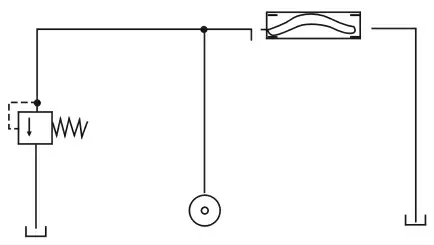

3 管路压力损失仿真模型

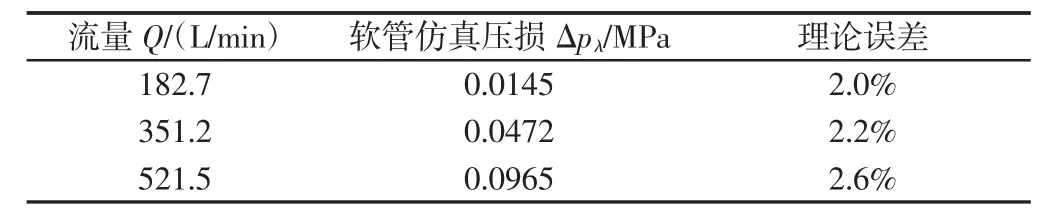

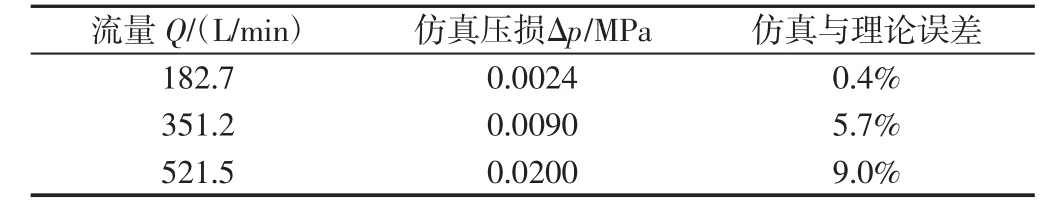

液压软管模型选取带阻尼的简单波动方程模型HH06A,软管内壁绝对摩擦8μm[6],d=38mm,相对粗糙度取0.0002。液压软管仿真模型,如图2 所示。仿真结果,如表3 所示。变径接头模型选HR230,接头中间选取短管模型HRL03[7]。变径接头大口直径38mm,缩口直径32mm,短管长240mm,短管内径绝对摩擦0.04mm[6],相对粗糙度0.00125。直通接头仿真模型,如图3 所示。流量Q 分别为182.7L/min、351.2L/min 和521.5L/min;溢流阀开启压力30MPa;液体温度55℃,密度950kg/m3,运动黏度取7.08×10-7m2/s。

图2 软管仿真模型图Fig.2 Simulation of AMESIM Model Hose

图3 直通接头仿真模型Fig.3 Simulation of AMESIM Model of Joint

仿真数据稳定后可得软管和接头压损,对比理论值可得软管仿真和理论压损误差,如表3 所示。接头仿真和理论压损误差,如表4 所示。

表3 10 m 软管压损仿真与理论值的误差表Tab.3 Error Table of Pressure Loss Value of Hose Between Simulation and Theoretical Calculation

从表3 可得,软管压损的理论与仿真模型的计算结果在流量为183L/min、351L/min 和521L/min 时候的误差分别是2%、2%和3%。

表4 直通接头压损仿真与理论的误差表Tab.4 Error Table of Pressure Loss Value of Hose Joint Between Simulation and Theoretical Calculation

从表4 可知,随着流量的增加,仿真和理论的压力损失误差越来越大,流量为183L/min、351L/min 和521L/min 时候的误差分别是1%、6%和9%。

4 软管和接头压力损失试验分析

4.1 试验原理和设备

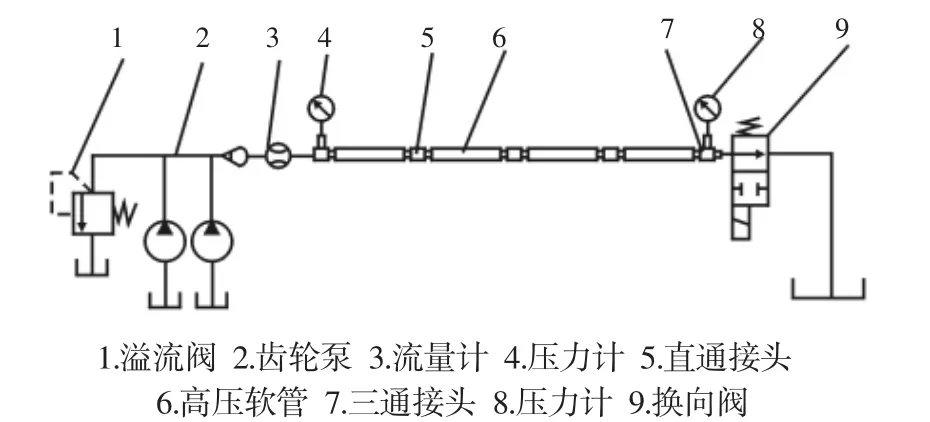

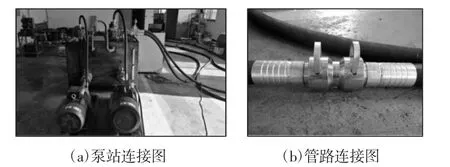

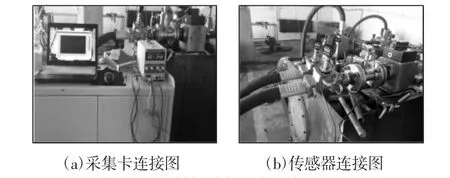

管路压力损失试验原理图,如图4 所示。试验液压系统连接图,如图5 所示。采集系统连接图,如图6 所示。

图4 管路压损原理图Fig.4 Principle Diagram of Pressure Loss Test for Hose

图5 液压系统连接图Fig.5 Connection Diagram of Hydraulic System

图6 数据采集系统连接图Fig.6 Connection Diagram of Data Acquisition System

为试验条件符合液压支架工作情况,试验使用2%浓度的乳化液;管内流速控制在工程建议的(2.5~7)m/s 之间;主供液管路选取符合煤炭行业标准MT/T 98-2006 的液压支架软管;接头选取符合煤炭行业标准MT/T 986-2006 的直通接头。液压系统和采集系统试验器材明细,如表5 所示。

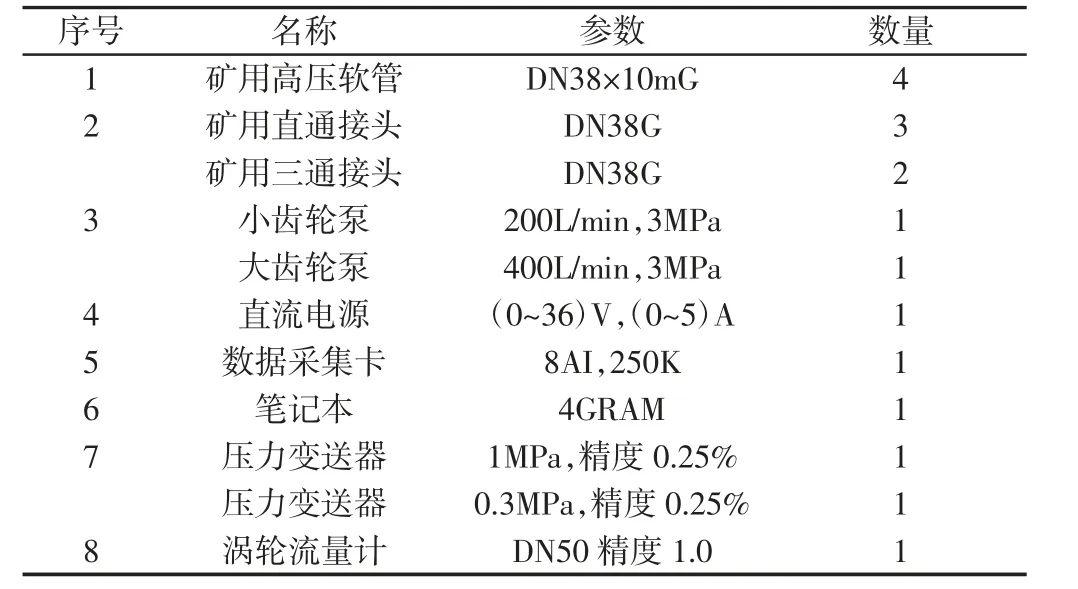

表5 液压站试验器材明细Tab.5 The Detail of the Test Equipment of the Hydraulic Station

4.2 试验结果

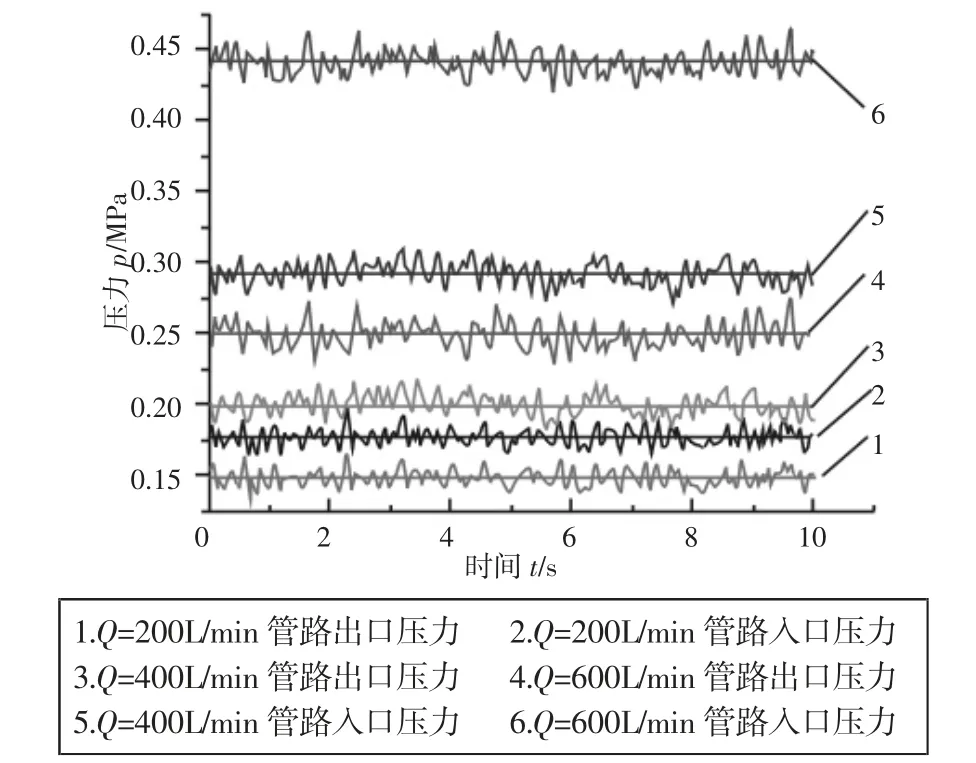

试验过程中,分别用单泵200L/min、400L/min 和双泵600L/min对不同长度的管路系统供液,待流量计示数稳定后,开始采集数据,记录管路进出口压力数据,限于篇幅只列出10m 管长进出口压力值,如图7 所示。从图7 可以看出,压力有一定的脉动,后期数据处理选取压力值较平稳的一段数据并求平均值,得到图中的直线。

图7 管长10m 进出口压力值Fig.7 Pressure Value of Import and Export of the Ten Meters Hose System

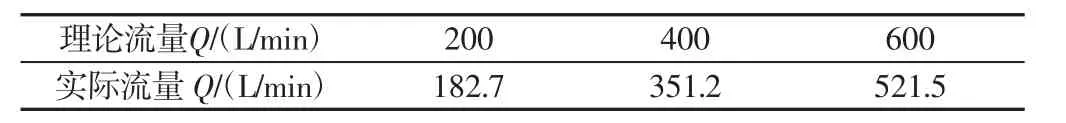

使用涡轮流量计得到泵站输出实际流量,如表6 所示。

表6 泵站实际流量表Tab.6 Pump Station Flow

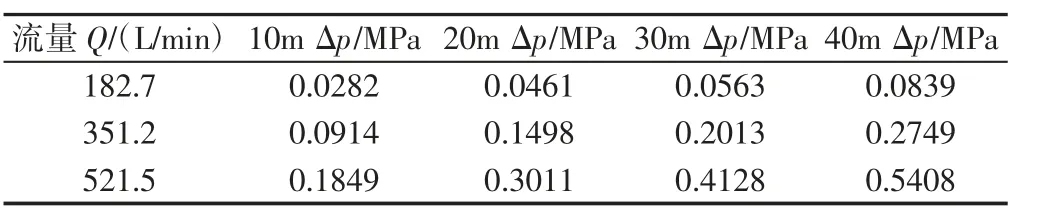

软管和接头试验压力损失,如表7 所示。

表7 软管和接头试验压力损失表Tab.7 Pressure Loss Table for Hose and Joint

由表7 可得,相同管长三种流量下,管路和接头压力损失比约为1:3.3:6.5,所得接头和软管系统压力损失与流量的(1.75~2)次方成正比[8],试验结果与经验结果相符合。

4.3 数据处理与分析

测量软管和直通接头的压力传感器安装在管路进出口的三通垂直出口处,使得压力传感器测量所得数据不仅是中间软管和接头压力损失,还存在三通接头的局部压力损失,需要对试验数据进行处理。

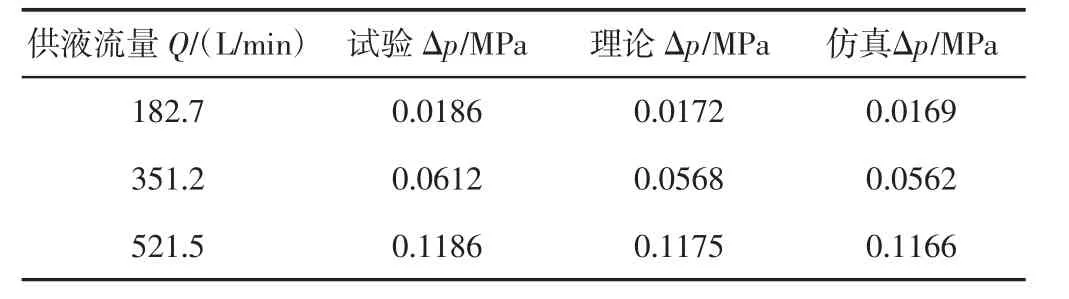

试验时每增加一段10m 软管同时也增加一个直通接头,所以试验数据经过处理可得到较准确的10m 软管和1 个直通接头总压力损失值,如表8 所示。

表8 10m 软管和1 个接头压力损失值Tab.8 Pressure Loss Value of the Hose Length of Ten Meters and One Joint

表8 中10m 软管和1 个接头压力损失值表明,试验值大于理论值和仿真值,理论值大于仿真值。

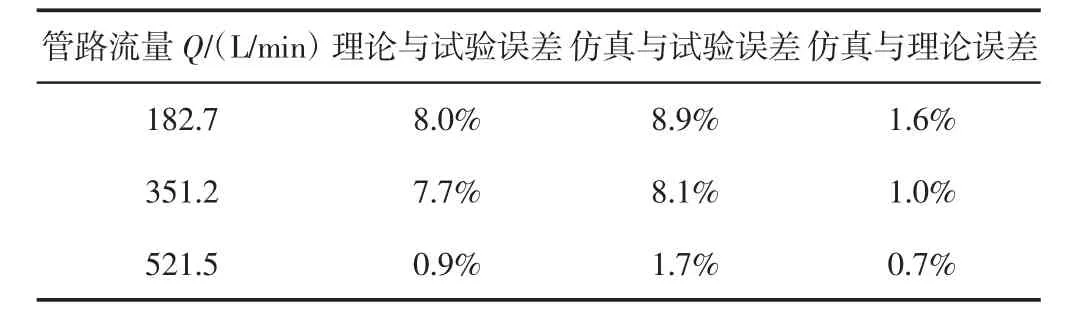

综合对比10m 软管和1 个直通接头压力损失值理论、仿真和试验三者之间的误差,如表9 所示。

表9 10 m 软管和1 个接头试验、理论和仿真误差Tab.9 Error of Experiment,Theory and Simulation of the Ten Meters Length Pipe and One Joint

由表9 可得,在管内流量为183L/min 时(管内流速约2.6m/s),理论和试验误差为8%,仿真和试验误差为9%,仿真和理论误差为1.6%;在管内流量为351L/min 时(管内流速约5.1m/s),理论和试验误差为8%,仿真和试验误差为8%,仿真和理论误差为1%;521L/min 时(管内流速约7.6m/s),理论和试验误差为1%,仿真和试验误差为2%,仿真和理论误差为1%。

可见,管路流量在(183~521)L/min 时,流量越大,理论、仿真和试验之间的误差越小。

乳化液温度对粘度影响较大,而粘度直接影响管路系统压损的大小。前文计算管路、接头压损都是在乳化液温度为55℃,粘度为7.08×10-7m2/s 的参数下所得,没有考虑试验中温度和粘度的变化。试验在182.7L/min、351.2L/min 和521.5L/min 时,温度分别约为40℃、50℃和55℃。查表可得在此温度下,浓度为2%乳化液粘度分别为8.1×10-7m2/s、7.5×10-7m2/s 和7.1×10-7m2/s。

考虑温度对乳化液粘度的影响,当试验流量为182.7L/min、351.2L/min 和521.5L/min 时,10m 胶管和1 个直通接头理论与试验压损误差降为5%、6.6%和1.7%。

5 结论

综上,所建立的管路压力损失模型,10m 软管和1 个直通接头在管内流速2.6m/s、5.1m/s 和7.6m/s 时,理论压损值分别为0.018MPa、0.057MPa 和0.117MPa;仿真压损值分别0.017MPa、0.056MPa 和0.117MPa;试验压损值分别为0.019MPa、0.061MPa和0.119MPa;理论、仿真和试验之间的最大误差分别为9%、8%、2%;考虑温度对乳化液粘度的影响,理论与试验压损误差分别为5%、6.6%和1.7%。

所得理论和仿真结果与试验结果较吻合,改进了计算液压支架接头压损的算法,这对于大采高液压支架主供回液管路设计与压损计算提供了参考数据。