片层体积无损测量装置误差分析与补偿研究

2020-09-14文永森张秋锋

甘 勇,文永森,宋 涛,张秋锋

(桂林电子科技大学机电工程学院,广西 桂林 541004)

1 引言

对含有内部轮廓的零件无损测量,国内外还没有一种理想的三维数字化无损测量技术[1-3]。基于片层体积测量的三维无损测量方法,以体积测量系统中排液量与浸入体积的关系为基础,运用分层原理,通过精密位移控制系统逐层进给,完成不同方向片层体积测量并建立片层微小网格体三维坐标数学模型,求解分层特征的有序点云,设计基于有序点云的三维重构方法。该方法可测所有不溶于水且带有通孔内部轮廓的复杂形状材料[4]。片层体积无损测量实验装置是获得片层网格体积数据的核心装置,该装置受误差因素影响,被测零件在测量方向上的定位精度将下降,导致后期三维重构出的零件与实际样件相差过大,达不到对零件内部轮廓的精确识别。因此,如何对实验装置误差进行分析补偿以满足实验要求,是该测量方法成败的关键技术之一。

研究表明,在忽略操作误差、且环境温度和片层进给量可控的条件下,几何误差是影响实验装置精度的最大误差源[4]。对误差进行补偿是一种能改善实验装置误差的有效方法,精确有效的误差建模是实现误差补偿的关键步骤。对此,国内外学者有大量的研究,如文献[5]首次将三角关系法用于对三轴机床的几何误差模型的求解;文献[6]运用D-H 矩阵对位姿误差进行建模;对于机床误差进行参数化建模,文献[7-8]分别采用了切比雪夫多项式法和牛顿插值法对机床误差进行参数化建模;文献[9]运用神经网络算法对几何误差和热误差进行了综合补偿建模。上述建模方法,能对一些复杂的机械装置进行误差建模,但这些方法的求解过程比较复杂、计算量大,针对性不强。因此,多体系统理论的齐次矩阵变换法研究得到发展,该方法能利用相邻体的坐标变换关系对复杂运动进行系统的描述,且更直观的表达了几何误差的影响,具有建模简单,计算速度快等特征。文献[10]通过误差建模,对摆头型机床刀头进行逆向运动代码修正;文献[11]进一步对几何误差的空间分布和演变规律进行了研究。

以片层体积测量实验装置为研究对象,运用多体系统理论的齐次矩阵变换法,建立基于空间几何误差的综合误差模型,对实验装置误差进行补偿,并验证该方法的有效性。

2 实验装置误差分析及建模

2.1 误差分析

片层体积测量实验装置示意图,由支承系统、精密运动系统、装夹系统三部分构成。支承系统包括:四足升降平台、精密平口钳;精密运动系统包括:精密运动平台、光栅尺测距仪;装夹系统包括:夹具、精密旋转台。支承系统对实验装置基座进行调平与支承,实现精密运动平台定位与夹紧;精密运动系统输出满足片层体积测量的位移值,控制测量速度并记录进给参数;装夹系统能实现被测零件的准确装夹和测量方向的快速切换,保证零件的几何方向的测量精度。精密电子天平将测量数据实时传回计算机保存和处理,如图1 所示。

图1 片层体积测量装置示意图Fig.1 A Schematic Diagram of a Lamellar Volume Measurement Device

片层体积测量试验中,支承系统受载荷和自重影响,四足升降平台将产生升程误差,影响精密平口钳空间位姿,体现在任意一支承点为参考的位移误差δij和角度误差θij。支承系统简化模型,定义1、2、3、4 为四足升降台,δ1、δ2、δ3、δ4为升降位移量,如图2所示。

图2 四足位姿示意图Fig.2 Four-Point Pose Diagram

式中:i、j—四足标号;xij—任意两点距离。

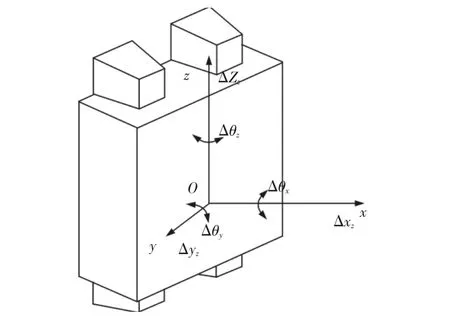

装夹系统与精密运动平台相连,并通过精密运动平台轴向往复位移,实现待测零件在的片层测量。精密运动平台做轴向运动时,将产生空间几何误差,影响测量定位精度。其在Z 轴方向运动,引起空间6 项几何误差。即X、Y、Z 方向产生 Δxz、Δyz、Δzz位移误差,同时绕X、Y、Z 轴产生 Δθx、Δθy、Δθz角度误差,如图3 所示。

图3 Z 轴几何误差示意图Fig.3 Schematic of Geometric Error Elements of Z-Axis

2.2 误差建模

任何形式的空间复杂运动都能看作该点基于空间齐次坐标变换的基本运动[12],如图4 所示。

图4 齐次变换坐标Fig.4 Homogeneous Transformation Coordinates

坐标系On通过X、Y、Z 坐标轴上的平移 δx、δy、δz和旋转 θx、θy、θz变换到Om,可得到On到Om的矩阵变换关系。

以Z 轴动动误差为基准坐标系,其中0 表示基准坐标,1、2、3 分别表示支承系统、精密运动系统、装夹系统,4、5、6 分别表示位置误差坐标、运动参考坐标、运动误差坐标,误差传递方向由箭头标出,如图5 所示。

图5 误差传递示意图Fig.5 Schematic Diagram of Error Transfer

试验装置各部坐标系分别建立在平口钳、运动平台、夹具上,其方向和基准坐标系相同。

理想条件下,可通过相邻体坐标变换建立装夹系统与基准坐标系的关系:

式中:T—其次坐标变换矩阵;D1、D2、D3—夹具在基准坐标系下的坐标位置。

实验中,受支承系统位姿和运动平台运动引起的空间几何误差,通过图5 按1-2-4-5-6-3 进行传递,可建立实验装置综合误差建模。

支承系统中,四足升降平台的升程误差引起空间几何误差,可基于相邻体间关系建立相对于基坐标的变换矩阵T01。则支承系统几何误差可由 θx1、θy1、θz1表示角度误差;δx1、δy1、δz1表示位移误差。

精密运动控制系统中,精密运动平台通过台钳夹紧和限位架定位,限制其在X、Y、Z 轴上的平动和转动,因此,其几何误差体现在运动平台的空间位置误差上,即Z 轴与水平面的垂直度误差。可基于相邻体间关系建立基坐标的变换矩阵T12。精密运动平台与X、Y 轴垂直度误差由 θy2、θx2角度误差表示。

装夹系统与运动平台的滑块相连,分别垂直于运动平台和支承件垂直,与运动平台一起位移,和被测零件直接参与实验测量,因此,装夹系统误差包括与运动平台的位置误差和由Z 轴运动而引起的空间几何误差。可建立夹具在运动状态下与运动平台的几何误差矩阵关系。T24表示位置误差矩阵,T45表示运动参考坐标系矩阵,T56表示运动矩阵,T63表示运动误差矩阵,T45选择单位矩阵,考虑到运动参考坐标系应尽量靠近相邻构件,因此选择与装夹系统坐标系重合。则装夹系统垂直度可由θx23、θy23、θz23空间三坐标的角度误差表示;装夹系统Z 轴位移量由Δz2表示;运动引起的几何误差由 δx3、δy3、δz3表示位移误差,θx3、θy3、θz3表示角度误差。

根据装夹系统误差传递可建立其误差模型,其表达式如下:

根据实验装置三大系统误差传递方向和路线,建立实验状态下装夹系统与基准坐标系的关系,则该装置的综合误差模型表达式如下:

3 误差补偿

根据图4,在坐标系On上的空间点p 在坐标系Om下存矢量关系:

式中:Pm、Pn—点p 在On 和Om 中的矢量表达。

结合本实验装置,则夹具在基准坐标中也存在矢量关系:

式中:P0、P3—夹具在基准坐标系和装夹系统坐标系下的矢量表达。—装夹系统与基准坐标的齐次变换矩阵。

在前文中,对理想条件和实验状态分别对装夹系统与基准坐标系关系进行了表达,表明受误差影响,夹具在实际测量位移过程中会与目标参数产生偏差。定义其偏差为ΔE,则误差补偿可由-ΔE 表示:

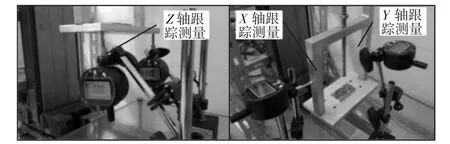

获取误差补偿参数,需要对实验装置误差模型进行辨析,实验装置经误差传递,几何误差体现在夹具的位移偏差。以Z 轴位移为基准,采用两只数显千分表对夹具跟踪测量,如图6 所示。对X、Y、Z 轴进行位移误差辨析时,分别将千分表对准夹具侧面和底面,在测量中不改变其自身位置和测量点位置。千分表量程12.7mm,夹具高度100mm,运动平台重复精度为±5μm、精密千分表出重复精度为±2μm、光栅测距仪重复精度为±2μm。受限于测量仪器灵敏度和量程,光栅尺控制运动平台位移速度10μm/s,每次位移量10mm,每组分10 次测量,对每项误差进行6 组数据采集。求出角度误差值并取测量平均值,如表1 所示。在测量方向上,Z 轴角度误差对片层厚度值无关,忽略该项辨析。

图6 夹具跟踪测量图Fig.6 Fixture Tracking Survey Chart

表1 误差辨析结果Tab.1 The Results of Error Identification

测得参数为测量点实际误差值,根据对误差补偿的分析,可对误差补偿进行参数设定。则误差补偿模型表达如下:

以实验装置误差及补偿模型为基础,对实验装置夹具末端进行上述重复测量实验,对每项测量参数设定-ΔE 为补偿量,补偿结果,如表2 所示。

表2 几何参数补偿结果Tab.2 The Results of Geometric Parameter Compensation

通过对实验装置补偿,可知补偿后的几何误差参数得到了改善,其中坐标轴上的位移误差补偿较为明显,如X 轴平均最大误差0.066mm 下降至0.014mm;Y 轴平均最大误差由0.091mm下降至0.011mm,实验装置精度得到了较大提升。

4 结论

(1)基于多体系统理论的齐次变换矩阵建立以几何误差为研究对象的综合误差模型,并对误差补偿方法进行辨析和验证。结果表明,片层体积测量实验装置误差补偿有效,有助于后期零件三维重构研究。

(2)误差辨析中,Z 轴位移误差远低于4 项误差,表明片层体积测量试验中,影响测量精度最大误差来自于X、Y 轴位移误差及它们引起的角度误差。对下一步优化研究具有参考价值。