空间高稳定碳/碳蜂窝夹层结构制备及性能

2020-09-14刘宇峰张中伟许正辉王金明伍保峰王雅雷

刘宇峰,张中伟,许正辉,王金明,伍保峰,杨 强,王雅雷

(1. 航天材料及工艺研究所先进功能复合材料技术重点实验室,北京 100076;2. 中南大学粉末冶金研究院,长沙 410083; 3. 北京理工大学先进结构技术研究院,北京 100081;4. 航天东方红卫星有限公司,北京100094; 5. 北京空间飞行器总体设计部,北京 100094)

0 引 言

先进空间结构光学遥感器件在空间探测、对地测量、实时通讯等领域具有非常重要的科学意义和军事价值。目前,各国对高性能空间结构的应用需求越来越广泛,空间环境的特殊性对相应的结构材料指标提出了越来越高的要求。新型空间材料必须具备优良的综合性能,重点体现在结构重量、力学性能(包括刚度)、尺寸稳定性、耐空间环境性等方面[1]。目前应用较多的空间材料主要有合金材料、碳纤维增强树脂基复合材料以及碳纤维增强碳基复合材料(碳/碳复合材料)等。合金材料主要用于对热稳定性要求不高的空间光学相机电箱等承载结构;碳纤维增强树脂基复合材料最早应用于美国的应用技术卫星及太空望远镜上的天线支撑桁架,而后陆续应用于国际通信卫星等抛物线天线、高精度天线、卫星本体主承力结构等,但基体在空间辐照、循环温差等环境长期作用下,其析气和质损会降低结构整体刚度和强度,影响元器件的精度和服役效果[2]。

与合金材料和树脂基复合材料相比,碳/碳复合材料具有高比强度、高比模量、耐高温、耐热冲击、近零热/湿膨胀、导热性能好、耐腐蚀、可设计性强等一系列优异性能[3]。随着航天任务日益增多,碳/碳复合材料逐渐开始在通信、遥感、深空探测等空间结构中推广应用。日本国家天文台早在二十一世纪初就成功制造出空间相机用碳/碳复合材料超轻质镜筒[4],德国ECM公司制造了可实现纳米尺度上尺寸稳定的碳/碳光学工作台[5],中国在碳/碳材料的空间应用研究方面尚处于起步阶段,部分学者研制了热稳定性良好的碳/碳复合材料镜筒等[6]。

随着碳/碳复合材料工艺技术的发展,其在空间结构上的应用形式也更加多样化。欧洲航天局于2007年发射的世界第一颗采用重力梯度测量技术的GOCE(Gravity field and steady state Ocean Circula-tion Explorer)卫星中(见图1),其核心有效载荷重力梯度仪即采用了碳/碳蜂窝夹层结构作为支撑结构[7-9]。通过新型碳/碳蜂窝夹层结构的应用,GOCE卫星采用的重力梯度仪大幅提高了设备的测量精度。由于相关技术封锁,我国在碳/碳蜂窝研制及其应用领域尚无基础。近年来,随着碳/碳复合材料工艺的发展与成熟,我国在高分辨率卫星领域也开始尝试开发应用碳/碳蜂窝夹层结构。针对相关背景需求,本文作者制备了全新开发的碳/碳蜂窝及其夹层结构[10],初步评价了其承载能力和热物理性能,为碳/碳蜂窝的深入研究及其在国内空间结构领域的推广应用提供数据和材料支撑。

图1 GOCE卫星重力梯度仪[7]

1 材料制备

1.1 碳/碳蜂窝制备

为满足设计指标的高承载需求,选用T300-3K高强碳纤维整体编织成蜂窝预制体。蜂窝壁纤维连续,承载可靠性高,蜂窝壁含±45°走向碳纤维,抗剪能力强。将碳纤维编织成的特定规格蜂窝织物在六边形石墨维型工装(见图2)支撑下泡浸酚醛树脂,经固化-碳化-脱模工艺获得碳/碳蜂窝坯体。树脂碳化获得的碳/碳蜂窝坯体密度较低,不具备承载能力,进一步以丙烯/甲烷等为碳源气体,采用化学气相渗透工艺引入热解碳基体完成致密化。化学气相渗透(Chemical vapor infiltration,CVI)工艺能够避免液相工艺对薄壁碳/碳材料内部纤维和基体的破坏[11],非常适于蜂窝的致密化。其中,石墨维型工装侧壁设置气流通道,方便碳源气体扩散与碳化后低损伤脱模。

图2 石墨芯格工装示意图

通过控制碳源气体流量、渗透时间等化学气相渗透工艺参数,可精确调控碳/碳蜂窝的致密化程度。本文所述蜂窝完成致密化后体积密度>0.18 g/cm3,蜂窝芯格边长5 mm,壁厚0.35 mm,不同位置取样测得蜂窝体积密度离散小于3%,无损检测影像亦表明蜂窝壁密度均匀,如图3和图4所示。

图4 碳/碳蜂窝无损检测影像

图3 整体成型碳/碳蜂窝形貌

国外相关报道表明[12],其成熟的碳/碳蜂窝采用树脂预浸料热压粘接-碳化工艺制备获得,相互粘接的预浸料之间无连续纤维,在碳化和后续的致密化过程中,因树脂碳化收缩、高温工艺应力等问题,蜂窝壁粘接位置易发生如图5所示的节点脱粘现象,致使蜂窝结构成品率低。与国外不同,本文制备的碳/碳预制体即为整体编织成型,蜂窝壁间纤维连续,工艺过程中蜂窝壁无脱粘现象,可实现蜂窝结构的无损制备,结构可靠性高。

图5 国外碳/碳蜂窝节点脱粘及修补方法[12]

1.2 碳/碳面板制备

碳/碳面板作为碳/碳蜂窝夹层结构的主要承载部分,可与碳/碳蜂窝形成承载回路以实现蜂窝夹层结构的协调承载。从承载效率来看,碳/碳面板不宜过厚,设计需求的面板厚度最薄至1.5 mm。从微观结构上来看,碳/碳材料与其它碳纤维增强复合材料类似,由若干重复的结构单元组成,若结构单元特征尺寸过大,则无法满足超薄面板的制备需求。通过筛选原材料和织物结构,采用单层布厚0.17 mm左右的T300-1K小丝束碳纤维缎纹布,按准各向同性叠层-缝合制备成纤维体积含量大于45%的面板预制体(如图6所示),缝合间距大于4 mm。致密化工艺与碳/碳蜂窝的气相致密化工艺类似,将上述面板预制体经多轮次化学气相渗透制备成密度≥1.65 g/cm3的碳/碳板材。

图6 叠层缝合示意图

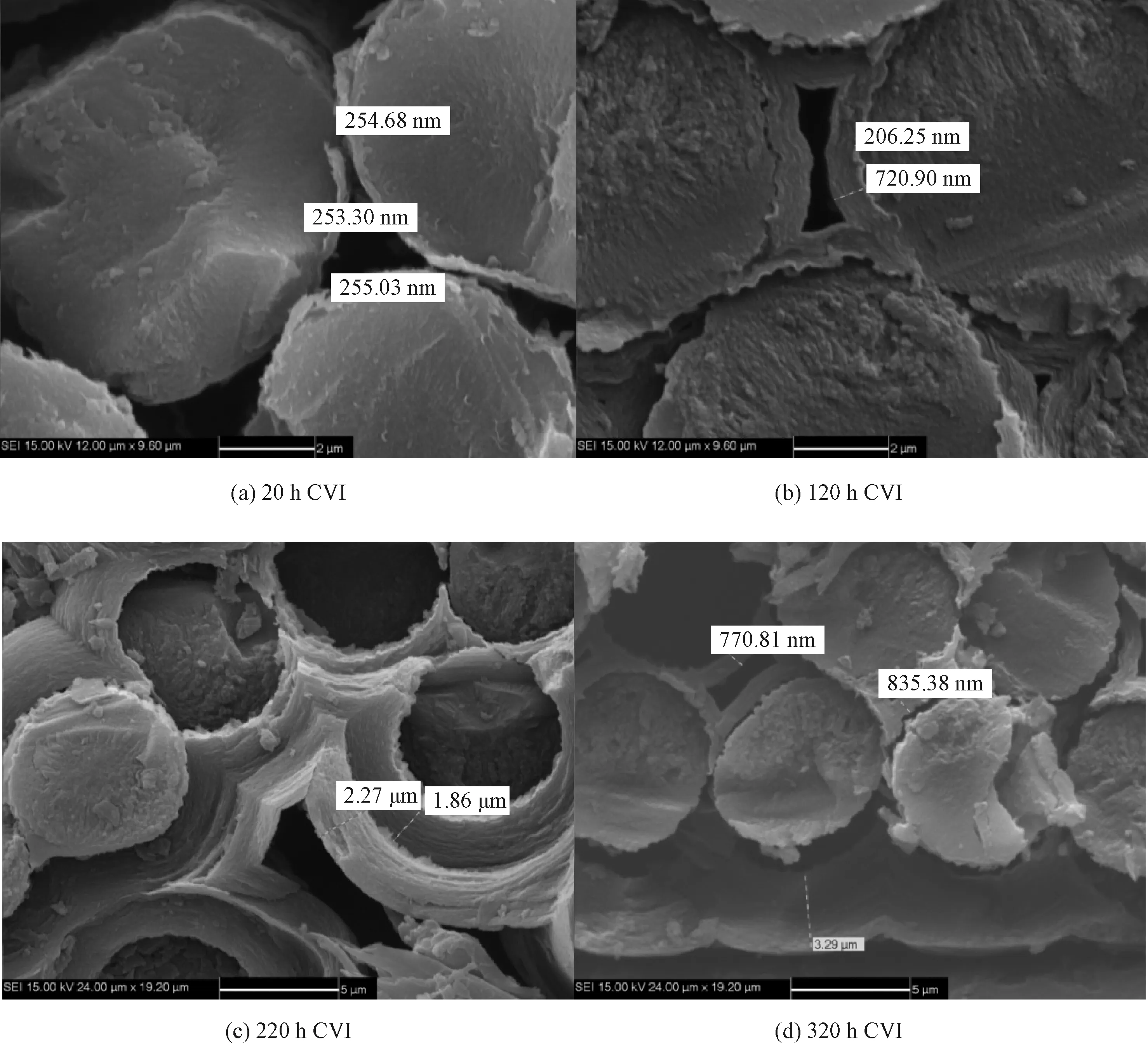

通过扫描电子显微镜(Scanning election microscope,SEM)观测不同沉积时长的碳/碳面板微观结构特征(见图7),验证叠层缝合薄壁板材的沉积工艺适应性。从不同工艺状态碳/碳面板微观形貌可以发现,碳纤维单丝表面热解碳层随着沉积时间的增加逐渐增厚;随着沉积时间的进一步增加,单丝之间产生闭孔,热解碳开始在纤维束外堆积,微观形貌变化满足预期。另外,对比观测面板厚度方向上的热解碳结构特征表明热解碳在厚度方向的分布特征基本一致,验证了化学气相渗透工艺制备超薄壁面板的有效性。

图7 不同沉积时长碳/碳面板微观形貌

1.3 碳/碳蜂窝夹层结构的制备

根据设计条件,碳/碳夹层结构的使用环境为-20 ℃至80 ℃,碳/碳材料在该温度区间内为负膨胀,为实现整体结构在面内方向的近零膨胀,优选厚度适中的市售J47胶膜,将碳/碳面板与碳/碳蜂窝真空热压粘接获得国内暂无报道的碳/碳蜂窝夹层结构。如图8所示,完成粘接的碳/碳夹层结构坯料可按照设计需求加工至特定形状。

图8 碳/碳蜂窝夹层结构坯料及加工状态

2 材料性能评价

2.1 材料性能测试方法

为全面评价碳/碳蜂窝及其夹层结构的综合性能,本文分别对碳/碳蜂窝、碳/碳面板以及碳/碳夹层结构的力学和热物理性能开展分析工作。碳/碳蜂窝及其夹层板属于全新的复合材料结构,国内尚无针对碳/碳蜂窝及其夹层结构性能测试的特定方法。因此,本文作者借鉴现有测试标准开展相关研究工作,验证了测试方法的有效性,具体测试项目及参考方法见表1。

表1 材料性能测试方法

2.2 蜂窝/面板基础力学性能评价

碳/碳蜂窝夹层结构由蜂窝和面板有机集成,蜂窝和面板的力学性能直接决定了夹层结构的性能水平。为此,分别测试获得了碳/碳蜂窝的剪切、平压性能和碳/碳面板的拉伸、压缩、剪切性能。

1) 蜂窝力学性能

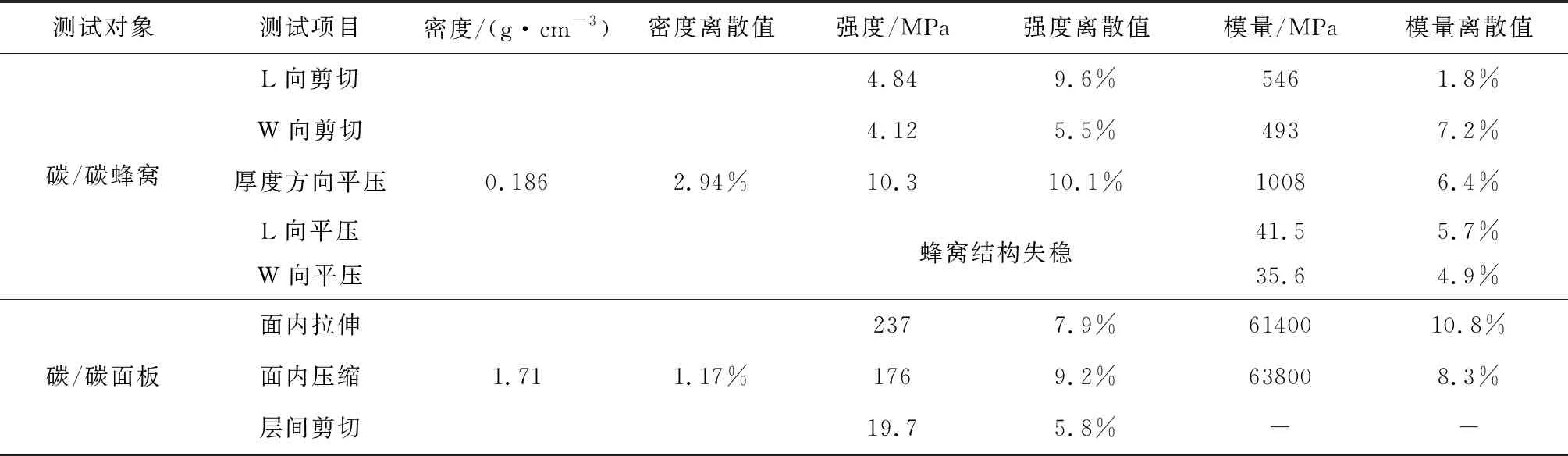

采用表1所述夹层结构或芯子平压性能试验方法和夹层结构或芯子剪切性能试验方法测试碳/碳复合材料蜂窝的平压性能和L/W向剪切性能。蜂窝的密度由形状规则的碳/碳蜂窝样品质量/体积比值获得。测得蜂窝性能如表2所示,不同位置加工获得的不同类型蜂窝试样的体积密度离散为2.94%,蜂窝结构致密化均匀;蜂窝密度仅0.186 g/cm3,抗压性能达10.3 MPa,远高于同密度的碳基低密度热场材料。

2) 面板力学性能

完成致密化的准各向同性碳/碳面板实测密度1.71 g/cm3,测得其力学性能如表2所示,拉伸强度237 MPa,压缩强度176 MPa,层间剪切强度19.7 MPa,且各强度离散值均小于10%,面板材料性能稳定,承载可靠。

表2 碳/碳蜂窝/面板力学性能

2.3 夹层结构承载性能评价

空间飞行器在运载器主动段会承受非常恶劣的外载荷,结构的有效承载性能是决定空间飞行器顺利升空的关键,在分别评价蜂窝和面板性能的基础上,进一步对夹层结构的承载能力进行评价。在航天材料检测与失效分析中心开展蜂窝夹层结构弯曲性能和侧压性能测试,考核夹层结构的承载能力,获得夹层结构的基本承载特征。

1)弯曲性能评价

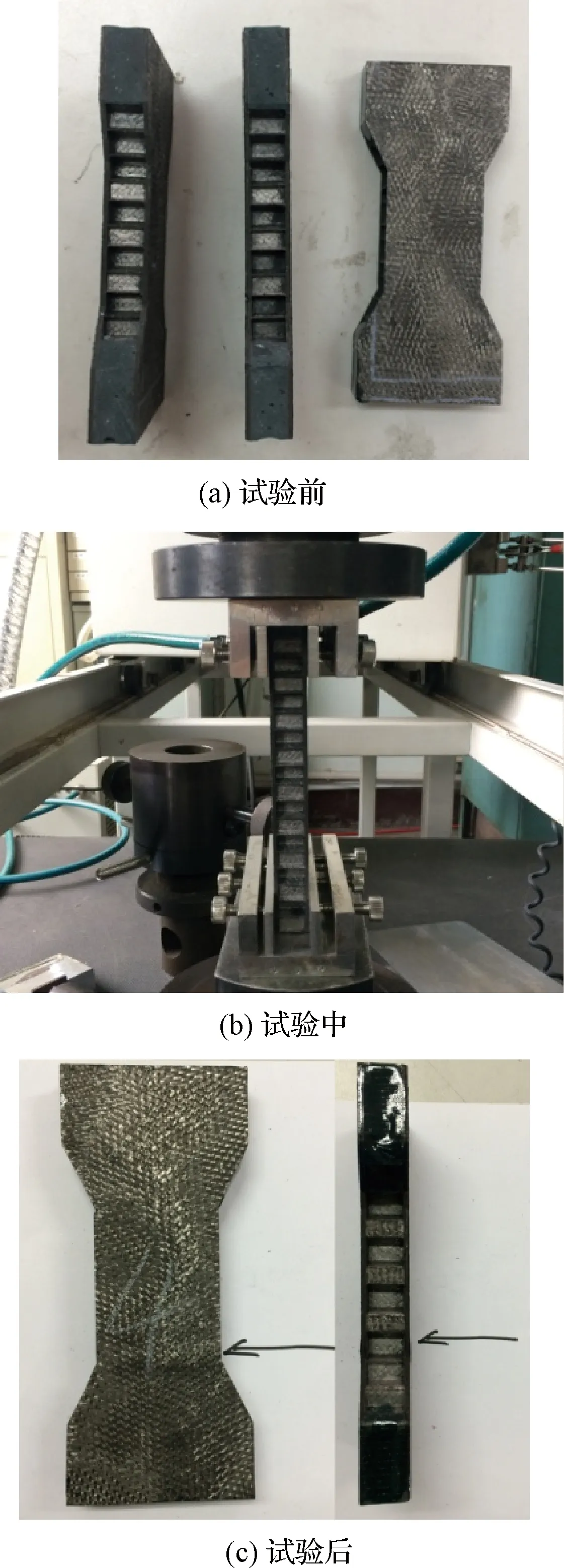

通过碳/碳蜂窝夹层结构长梁试样三点弯曲试验评价夹层结构中面板和芯子的承载特征,获得结构的破坏模式。参考表1所述测试方法,碳/碳蜂窝夹层板弯曲试验件尺寸为360 mm×60 mm×40 mm,其中面板厚度1.5 mm,芯子厚度37 mm,夹层结构长度方向为蜂窝的L方向。试验状态如图9所示,夹层结构横置于承载支座上,支座和加载压头通过垫块和橡胶垫片与样品实现面接触。通过夹层结构三点弯曲试验,可考核碳/碳面板与碳/碳蜂窝在弯曲载荷作用下的协调承载能力。

图9 蜂窝夹层结构三点弯曲试验

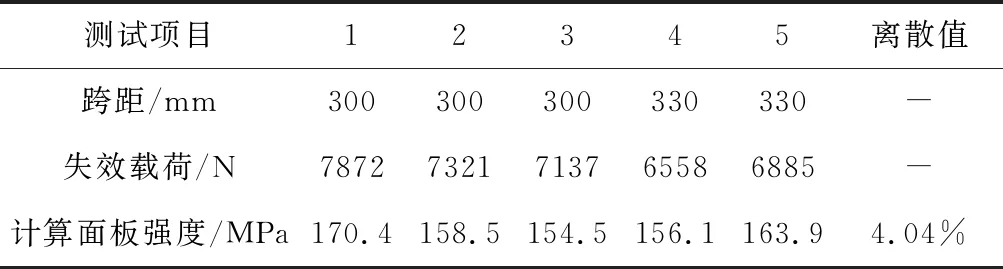

从夹层结构破坏方式可发现,不同试样的破坏模式一致(见图10):上面板压缩破坏,蜂窝沿弯曲方向斜断,面板与蜂窝达到了协调承载的效果。同样,从典型载荷-位移曲线亦能看出(见图11),载荷随着位移的增加近线性增大,加载至峰值后瞬时卸载,说明面板和蜂窝为同时破坏。具体试验结果如表3所示。其中试样1/2/3跨距300 mm,试样4和5跨距330 mm,计算获得面板强度均值161 MPa,承载性能离散值非常小,夹层结构在抗弯条件下具有非常好的结构性能一致性和稳定性。

图10 蜂窝夹层结构破坏状态

图11 蜂窝夹层结构三点弯曲试验曲线

表3 碳/碳蜂窝夹层结构弯曲性能

2) 侧向压缩性能评价

侧向压缩试验通过夹层结构两端的支承夹具对试样施加沿面板面内方向的压缩载荷,调整试验机的球形支座使载荷均匀地分布在面板上。稳定加载至面板发生折断、皱曲破坏或与芯子分离破环。试验参考表1所述试验方法,试样轮廓尺寸为140 mm×60 mm ×16 mm,其中芯子厚度13 mm,面板厚度1.5 mm。为防止端面压溃,将试样设计为哑铃形,并在芯子两端20 mm区域内填充固化有机胶。试样试验前/中/后状态如图12所示。

图12 蜂窝夹层结构侧压试验

针对蜂窝夹层结构而言,由于蜂窝芯子在夹层结构面内方向承载能力很弱,芯子的面内刚度相较于面板而言近似为零,因此,侧压承载能力来源是面板,但面板承受不了大的压缩载荷,需要蜂窝芯子的支撑以避免面板在较小的压缩载荷下失稳。试验后,各试样破坏模式相同,均表现为试验段面板褶曲失稳,破坏方式符合预期。该状态下碳/碳蜂窝夹层结构侧压强度均值17.2 MPa,离散9.6%,模量均值7.4 GPa,离散7.2%(见表4)。强度和模量离散非常小,说明夹层结构在抗侧压条件下具有非常好的结构性能一致性和稳定性。

表4 碳/碳蜂窝夹层结构侧向压缩性能

2.4 夹层结构热物理性能

空间结构的热导率、热膨胀系数(CTE)等热物理性能是结构设计的重要参数。在温度环境剧烈变化下服役,空间结构会因热变形而破坏结构原有的工作精度,需通过高稳定结构的设计与应用以保证结构的有效性[23]。

2.4.1热导率

夹层结构厚度方向热导率测试参考表1所述绝热材料稳态热阻及有关特性的测定,由两块试样尺寸290 mm×290 mm×40 mm的蜂窝夹层结构测得,试样面板厚度1.5 mm,芯子厚度37 mm。测得其25 ℃常压条件下的热导率为0.487 W/(m·K)。

2.4.2热膨胀系数

1)A夹层结构热膨胀系数计算方法

本文碳/碳复合材料蜂窝夹层结构热膨胀系数采用试验方法与计算方法相结合的方式获得。碳/碳面板和蜂窝在室温附近为负膨胀,固化后的J47胶为正膨胀,由于正、负热膨胀的综合作用,碳/碳蜂窝夹层板的面内热膨胀系数可实现近零效果。夹层结构截面如图13所示。

图13 夹层结构示意图

近似认为夹层结构各层的长度、宽度相同,且夹层结构内部温度场均匀。由于夹层板的对称性,均匀温度场环境下各层结构的总长度、宽度都保持相同,无结构因素产生的弯曲变形等影响。定义面板、蜂窝、胶层三种材料的模量为E1,E2,E3,热胀系数为k1,k2,k3,厚度为D1,D2,D3。设总长度为L,宽度为1。当温度变化Δt时,长度变为L2,则对于某一层结构所受的力为:

(1)

其中,ε=(L2-L)/L,为相对变形量,各层的相对变形量为同一个值。三层结构板热变形后的应力的合力应为0,即:

(2)

其中,i=1,2,3,分别代表面板、胶层、蜂窝。则夹层结构的整体热膨胀系数k为:

(3)

从式(3)可以看出,夹层结构的热膨胀系数由三种材料的热膨胀系数、弹性模量和厚度决定。采用试验方法单独测出各材料的热膨胀系数和弹性模量,根据夹层结构板的几何参数,可以计算出夹层结构的热膨胀系数。分别测得面板、蜂窝以及胶层的热膨胀系数和模量如表5所示。

表5 热膨胀系数计算参量

在特定温度区间内,碳/碳面板和碳/碳蜂窝的热膨胀系数均为负值,而有机胶层的热膨胀系数为正值,因此,可通过设计夹层板胶层厚度来实现夹层结构的零膨胀特性。因蜂窝与面板粘接时的胶层厚度可通过热压工艺控制,取胶层厚度为变量,分析胶层厚度变化对设计要求的三种特征蜂窝夹层结构热膨胀系数的影响,给出胶层厚度的零膨胀设计建议值,如表6所示。

表6 典型夹层结构胶层厚度零膨胀设计值

表7 典型夹层结构热膨胀系数计算值与试验值对比

2) B夹层结构热膨胀系数试验方法

在上述计算方法基础上,开展特定胶层厚度试样的夹层结构热膨胀系数试验测试。因蜂窝的弹性模量相比面板的模量低三个数量级(见表5),可忽略蜂窝结构对整体热膨胀系数的影响,制备仅含胶层和碳/碳面板的热膨胀试样,试样特征尺寸为:面板厚度3.5×2 mm,胶层实测厚度0.5 mm,采用前述计算方法获得该特征尺寸试样面内热膨胀系数计算值为-0.074×10-6/℃。

分别在中国计量科学研究院和航天材料失效检测分析中心测试试样在特定条件下的热膨胀系数。其中,航天材料失效检测分析中心采用固体材料线膨胀系数测试方法测得RT-50 ℃条件下的热膨胀系数值为-0.08×10-6/℃;中国计量院采用材料热膨胀系数校准方法测得RT-(-20 ℃~100 ℃)热膨胀系数曲线如图14所示,其中RT-50 ℃热膨胀系数为-0.0808×10-6/℃。

图14 夹层结构热膨胀系数曲线

两种试验方法测得的热膨胀系数试验值一致,且试验值与计算值仅相差7.5%,充分说明了计算值的可信度。同时,计算值与试验值均表明,采用碳/碳蜂窝夹层结构可实现构件面内近零膨胀的要求(热膨胀系数小于1×10-7/℃)。

3 结 论

1)针对以重力梯度仪为代表的高精度空间装备对高稳定结构的需求,本文作者在国内首次提出并研发了新型高稳定、高承载的轻质碳/碳复合材料蜂窝夹层结构。碳/碳蜂窝为整体成型,彻底解决了国外碳/碳蜂窝节点脱粘的问题。碳/碳面板最薄可制成1.5 mm,克服了超薄壁碳/碳材料变形控制及均匀致密化难题。

2)密度为0.186 g/cm3的碳/碳蜂窝平压强度>10 MPa,L/W向剪切强度>4 MPa,具有非常高的承载效率;制备的碳/碳蜂窝夹层结构的承载性能稳定,破坏行为符合预期,满足设计要求;测得夹层结构在空间服役温度条件下的热膨胀系数为-0.8×10-7/℃,具有非常优异的热稳定性,可在空间高稳定结构领域推广应用。