基于Gurson 模型的船用金属单向拉伸断裂分析

2020-09-12王江超卓子超熊家炜

王江超,卓子超,熊家炜

(华中科技大学 船舶与海洋工程学院,湖北 武汉 430074)

0 引 言

船舶及海洋结构物在复杂的风、浪、流的作用下有断裂失效的风险,严重时会影响人身财产安全和结构的使用寿命。对于船体结构和船用金属材料在外力载荷作用下的断裂现象,可通过试验测量进行研究和评估。当前数值分析方法正在高速发展,其中基于Gurson 损伤模型的数值计算方法最为成熟,应用最为广泛。具体地,采用Gurson 细观损伤模型[1]分析单一空穴情况,假设材料中的微型空穴为球形空穴,进而对材料的塑性变形和断裂过程进行研究;同时,提出材料的屈服函数,该函数包含空穴的体积分数、等效应力、静水应力和母材的屈服应力等参数。

TVERGAARD[2]对Gurson 模型进行修正和完善,考虑材料加工硬化和剪切变形等情况,提出了G-T损伤模型,其屈服函数包含的参数有宏观Von Mises 等效应力、宏观静水应力和母材的屈服应力等;同时,对数值计算结果和试验测量数据进行了对比验证,并对G-T 损伤模型的一些参数进行了修正,使其预测结果的精度更高。CHU 等[3]提出了应力支配成核理论,也称群成核理论,当应力达到临界值时,空穴开始成核,成核的数量在成核初期就已确定,不随应变的增加而增加,但空穴的体积会逐渐增大。此外,CHU 等[3]还提出了应变支配成核理论,也称连续成核理论,当应力超过临界值时开始成核,与应力支配成核理论不同的是,应变支配成核的数量随应变量的增加而增加。ZHANG 等[4]将G-T 损伤模型与Thomason 的塑性极限载荷模型相结合,考虑空穴形状和三维应力载荷的影响,对失效现象进行了预测。与有限元分析模型相比较之后可发现:该完整的Gurson 模型对经过淬火的材料和未经过淬火的材料的预测都是比较精确的;但是,对于初始空穴体积分数较高的材料(如非球墨铸铁),该模型的预测结果与试验测量数据之间存在较大的差异。

国内的损伤断裂力学研究起步较晚,侧重于对工程应用中产生的裂纹进行数值模拟,预测裂纹的生成和扩展,或针对具体材料,通过修正Gurson 模型参数来模拟其失效现象,使预测结果更接近试验测量数据。李铁萍等[5]针对铁素体钢A533B 制作了一个紧凑拉伸试样,采用有限元分析方法研究了其断裂过程,并讨论了Gurson 模型参数对预测结果精度的影响。研究发现:若载荷步控制参数较小,则模拟中裂纹平稳扩展;若初始空穴率较大,则裂纹失稳扩展;临界空穴率对模拟结果的影响不大。王瑞泽等[6]基于Gurson损伤模型,将有限元数值模拟与温热冲压试验相结合,预测了镁合金板材温热冲压成形过程中裂纹的生成过程,由拉伸试验数据和有限元数值模拟结果反推得到了Gurson 损伤模型需要的参数,预测结果与在显微镜下观察的试验样本的裂纹较为吻合。姜薇等[7]研究了铝合金材料在拉伸和扭转载荷下(即在不同的三维应力情况下)表现出来的不同失效形式,其中:在三维高应力下,空穴的体积增大明显;在三维低应力下,空穴的体积变化不明显;在剪切应变的作用下,空穴的形状发生了改变。陆善彬等[8]对Q235低碳钢和6061 铝合金的失效现象进行了研究,将Gurson 模型与Johnson-Cook 模型相结合,弥补了Gurson 模型在三维低应力情况下预测结果精度不高的问题,使得模型更符合剪切断裂时的材料特征。李振环等[9]研究了不同三维应力作用下,不同形状孔洞的生长特点,孔洞长大过程中的形状是变化的,在主应力方向会被拉长,通过有限元分析和数值拟合得到了Gurson 参数和孔洞纵横比、三维应力状态的经验公式。然而,由于只讨论了孔洞均匀分布的情况,实际中孔洞的大小和形状分布都是随机的,因此所得结论有一定的局限性。

本文主要介绍Gurson 模型及相关理论,并基于C++语言研究材料特征和外力载荷对船用金属试件断裂性能的影响;同时,计算分析船用金属承载应力的演化过程,并将其与试验测量数据相对比。

1 Gurson 模型及相关理论

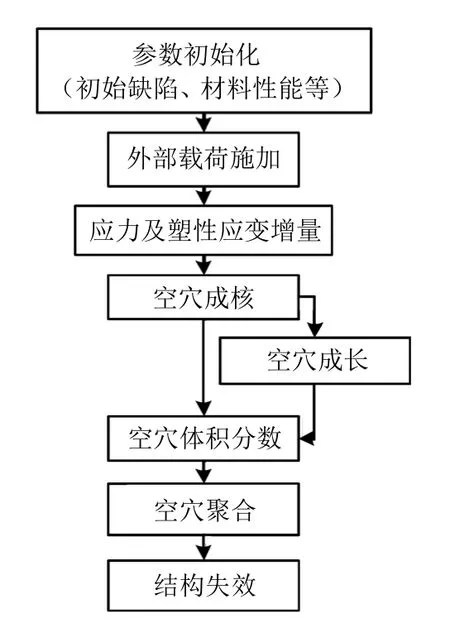

金属材料作为固溶体,一般都有一定的空穴缺陷。在外力载荷的作用下,初始空穴会经历成核、生长和聚合等3 个阶段,空穴聚合之后,材料的承载能力会快速下降,最终断裂失效。

Gurson 损伤模型主要针对具有初始缺陷的材料,分析其在外部载荷作用下的力学承载能力和断裂失效响应。该模型主要由屈服函数、空穴成核函数、空穴生长函数、加工硬化函数和断裂失效临界条件等组成。

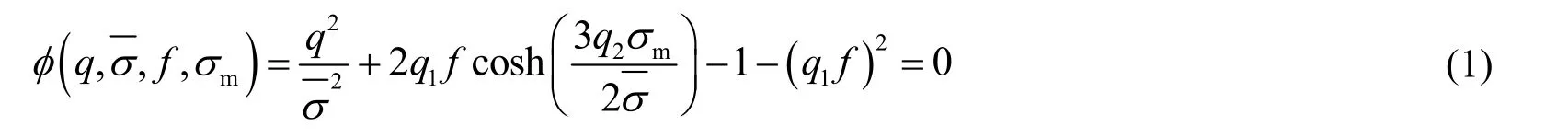

若将材料的初始空穴缺陷近似看作空心球体,且均匀地分布在材料内部,则材料在承受外部载荷时的屈服函数可表示为

式(1)中:f为空穴体积;mσ为平均正应力;q为Von Mises 等效应力;σ为基体材料的流动应力;q1和q2为由TVERGAARD 引入的常量[2]。

空穴体积分数的增长分为空穴成核引起的体积增长和空穴生长引起的体积增长2 部分。

1) 空穴成核可用多种数学模型来描述,主要有应变控制成核模型(连续成核模型)、应力控制成核模型(群成核模型)和综合这2种模型的特点形成的混合成核模型。针对不同的材料,可选用更适合的空穴成核数学模型。由于本文主要研究钢和铝合金等金属材料,故选用应变控制成核模型。该模型的程序实现较为容易,其成核的速度表达式[4]为

式(2)和式(3)中:epε为等效塑性应变;A为空穴成核强度函数,可表示为正态分布函数;fN为空穴成核体积分数;Nε为空穴成核平均应变;S是相应的标准差。

2) 由于钢和铝合金等金属材料被认为是不可压缩的,其空穴的生长速度可表示为

式(4)中:pε为塑性应变张量;I为二阶单位张量。

综上,材料的空穴体积增量由空穴成核和空穴生长2 部分共同决定,即

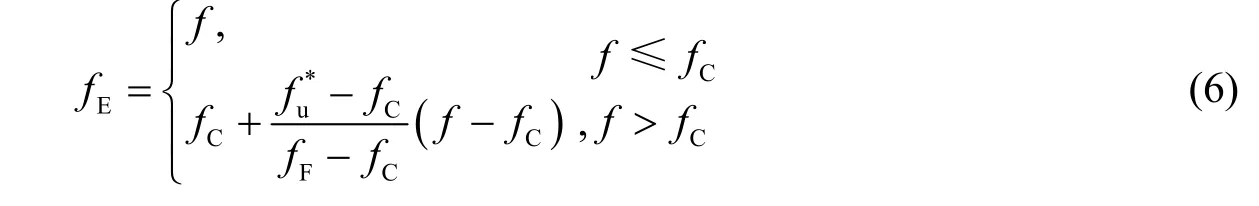

最终,当空穴体积分数达到临界空穴体积分数fC时,认为空穴开始聚合;当空穴体积分数达到最终破坏的体积分数fF时,认为空穴聚合将结束,即材料的承载能力变为零。空穴聚合导致的材料承载能力突然下降可通过用有效空穴体积分数fE代替f来分析,即

基于上述模型和理论分析,得到基于Gurson 模型的材料断裂失效分析流程见图1。

图1 基于Gurson 模型的材料断裂失效分析流程

2 程序实现和失效模拟

基于C++语言编程实现含有初始缺陷的材料在外部载荷作用下的断裂失效现象。初始化程序的相关参数为:单向拉应力σ11= 450 MPa ;单向塑性应变增量dε11=0.006;初始空穴体积分数f0=0.0004;初始流动应力=450MPa;材料弹性模量E=210GPa。

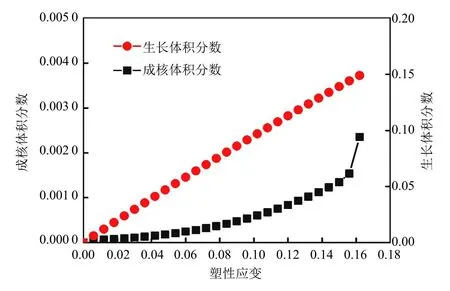

通过计算分析和数据处理,得到塑性应变逐步增加过程中空穴生长与空穴成核的体积分数变化情况见图2。从图2 中可看出:空穴生长体积分数远大于空穴成核体积分数,且两者相差2 个数量级。该计算结果与实际现象相吻合,即空穴成核体积较小,但在塑性应变增量的作用下,空穴体积迅速增大,且是基体材料中空穴体积分数的主要来源。

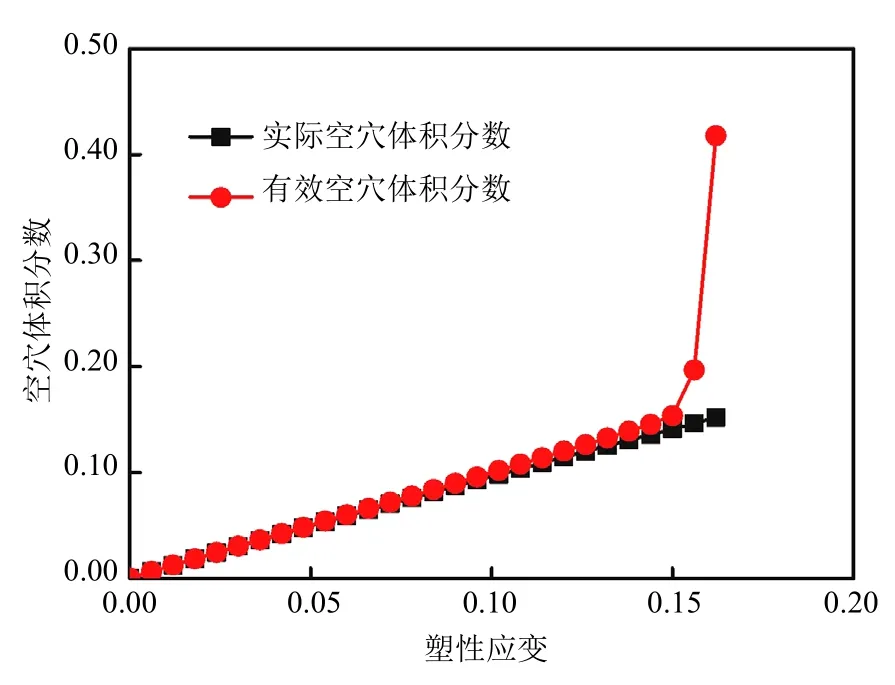

当实际空穴体积分数小于临界空穴体积分数(设置为0.15)时,实际空穴体积分数与有效空穴体积分数相同;当实际空穴体积分数大于0.15 时,有效空穴体积分数快速增长,该现象可从式(6)中得到解释。正是由于有效空穴体积分数快速增长,等效应力值骤然下降,进而使得结构因失去承载能力而断裂失效。图3 为实际空穴体积分数与有效空穴体积分数对比。

图2 空穴生长与空穴成核体积分数对比

图3 实际空穴体积分数与有效空穴体积分数对比

3 材料参数对金属断裂的影响

基于Gurson 损伤模型,材料的性能参数对结构的抗拉承载能力有很大的影响。具体地,采用数值分析的方法依次研究外部单向拉伸载荷、材料弹性模量、材料初始空穴体积和材料临界空穴体积分数等对结构断裂失效的影响。

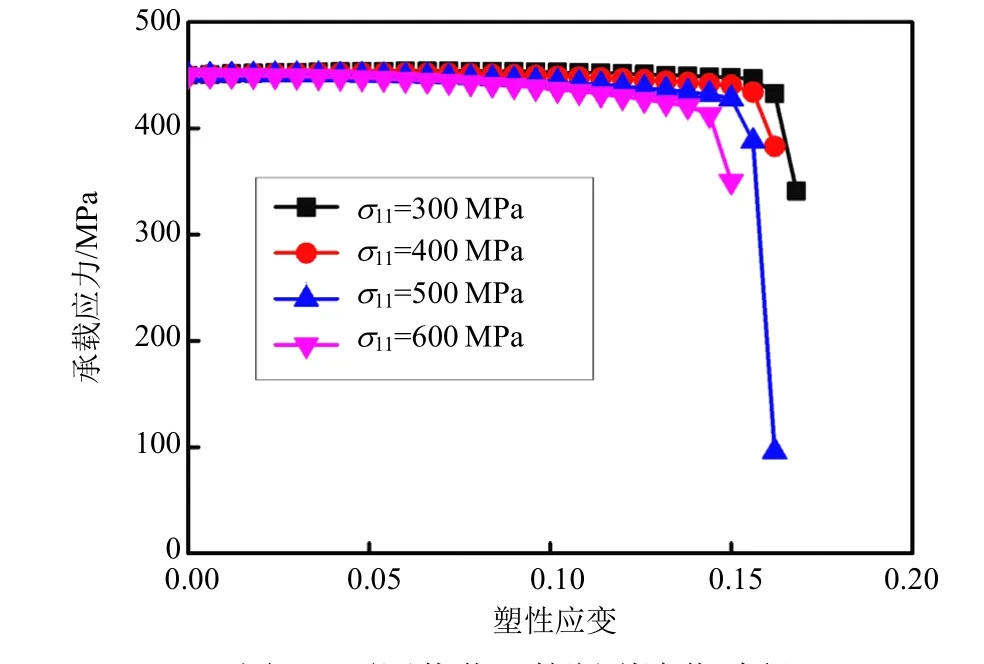

3.1 外部载荷对结构断裂失效的影响

对于单向拉伸,外部载荷主要取决于正应力水平,在其他参数保持不变的情况下(即初始流动应力σ=450MPa,初始空穴体积分数f0=0.0004,弹性模量E=210GPa),分别分析初始正应力σ11=300MPa、400MPa、500MPa 和600MPa 等4种载荷下的材料断裂失效现象。图4 为不同载荷下的断裂演化过程。由图4 可知,外部正应力载荷越大,空穴体积分数的增长越快,且承载能力下降越快,越易断裂失效。

3.2 材料属性对结构断裂失效的影响

金属材料的力学性能主要取决于弹性模量和屈服强度等参数。下面主要分析不同材料(Q235 低碳钢、铝合金和镁铝合金等)在相同初始条件下(初始空穴体积分数f0=0.0004)的单向拉伸断裂现象。Q235 低碳钢的杨氏模量E=210GPa,初始流动应力=450MPa;铝合金的杨氏模量E=120GPa,初始流动应力=375MPa;镁铝合金的杨氏模量E=70GPa,初始流动应力值=225MPa。

图5 为不同材料的塑性应变与承载应力的关系。由图5 可知:由于材料的屈服强度不同,其初始位置的承载应力亦不同;弹性模量越小,材料的承载能力下降的速度越快,越易断裂失效。

图4 不同载荷下的断裂演化过程

3.3 初始空穴体积分数对结构失效的影响

在不改变其他参数的条件下(即初始流动应力=450MPa,初始正应力σ11=450MPa,弹性模量E=210GPa),依次取初始空穴体积分数f0=0.0004、0.0040、0.0200 和0.0400 等4 组数值。通过计算并分析数据,可得到塑性应变与承载应力的关系(见图6)。由图6 可知:初始空穴的体积分数越大,即材料内部空穴的缺陷越多,材料的承载能力越差,越易断裂失效。

3.4 临界空穴体积分数对结构断裂失效的影响

临界空穴体积分数作为衡量材料断裂性能的重要参数,影响材料的断裂失效过程:材料临界空穴体积分数越大,材料越晚发生空穴聚合,其承载能力骤然下降将延迟。在输入参数不变的情况下(初始空穴体积分数f0=0.0004,初始流动应力=450MPa,初始正应力σ11=450MPa,弹性模量E=210GPa),分别考虑临界空穴体积分数为fC=0.12、0.14、0.15 和0.16 时断裂失效。

图7 为不同临界空穴体积分数下塑性应变与承载应力的关系。由图7 可知:临界空穴体积分数不会影响材料断裂失效的演化趋势;临界空穴体积分数越大,在变形过程中材料的承载能力保持越久,且断裂失效时塑性应变载荷越大,即临界空穴体积分数越大,材料的韧性越好,能承受更大的塑性应变而不断裂失效。

图7 不同临界空穴体积分数下塑性应变与承载应力的关系

4 材料单向拉伸断裂试验及数值分析验证

基于上述分析,采用Gurson 模型进行数值计算可较好地再现材料单向拉伸中的断裂失效现象。针对Q235 低碳钢和5182 铝合金的拉伸试验,通过数值计算进行数据分析验证。

图8 Q235 低碳钢拉伸试验的应力-应变曲线

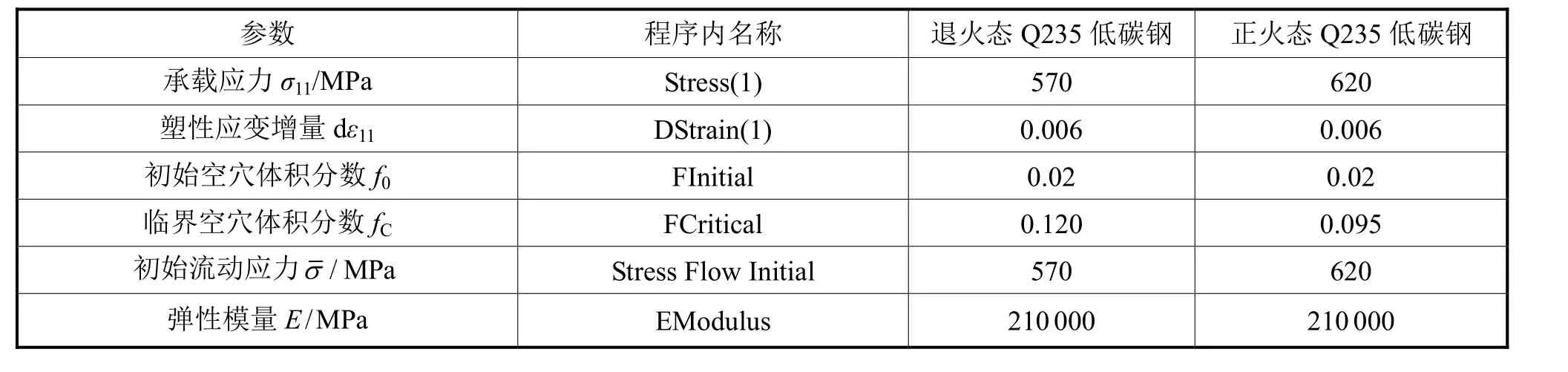

表1 Q235 低碳钢数值计算的相关参数

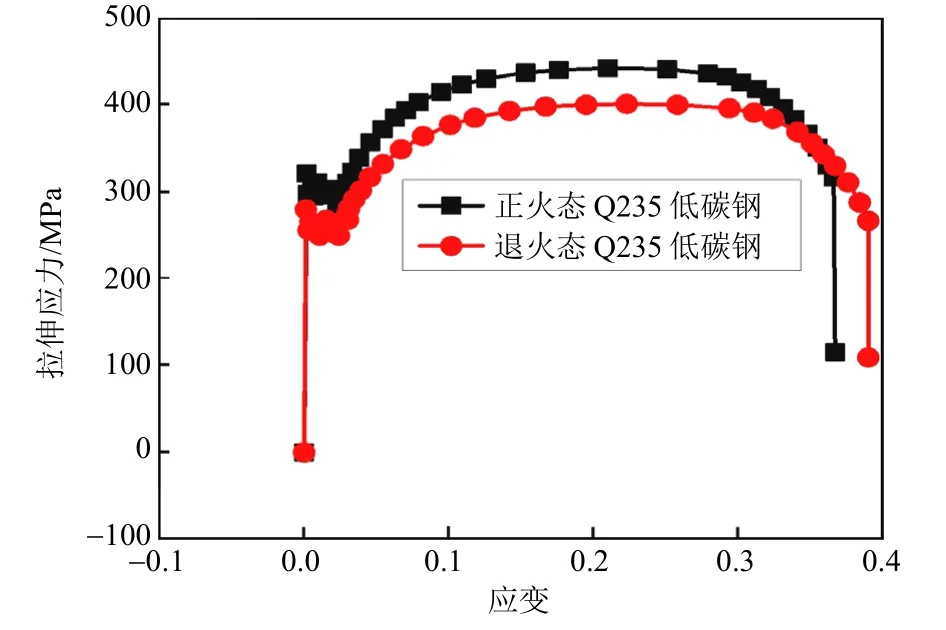

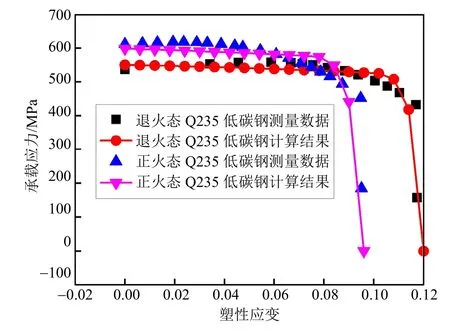

4.1 Q235 低碳钢单向拉伸试验和数值模拟

依据《金属材料室温拉伸试验方法》(GB/T 228—2002)对退火和正火处理之后的Q235 低碳钢进行拉伸力学性能测试,其应力-应变曲线见图8,可直观地反映材料在外力载荷下的弹性-塑性-断裂等阶段的力学响应。Gurson 模型仅研究材料发生缩颈之后塑性变形阶段的材料缺陷演化和承载应力情况,相关的计算参数见表1。

将数值计算结果与试验测量结果相对比,结果见图9。由图9 可知,应力-应变曲线的数值和变化趋势与数值计算的结果吻合较好,且试验测量数据均匀分布在数值计算的应力-应变曲线两侧。

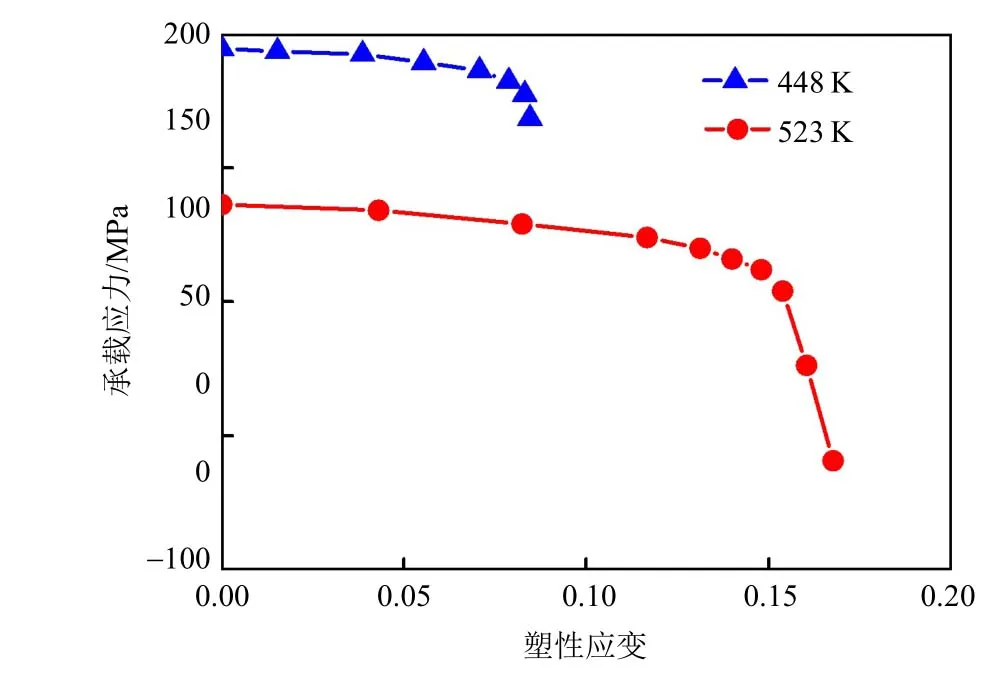

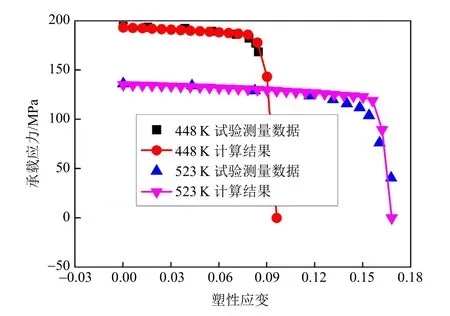

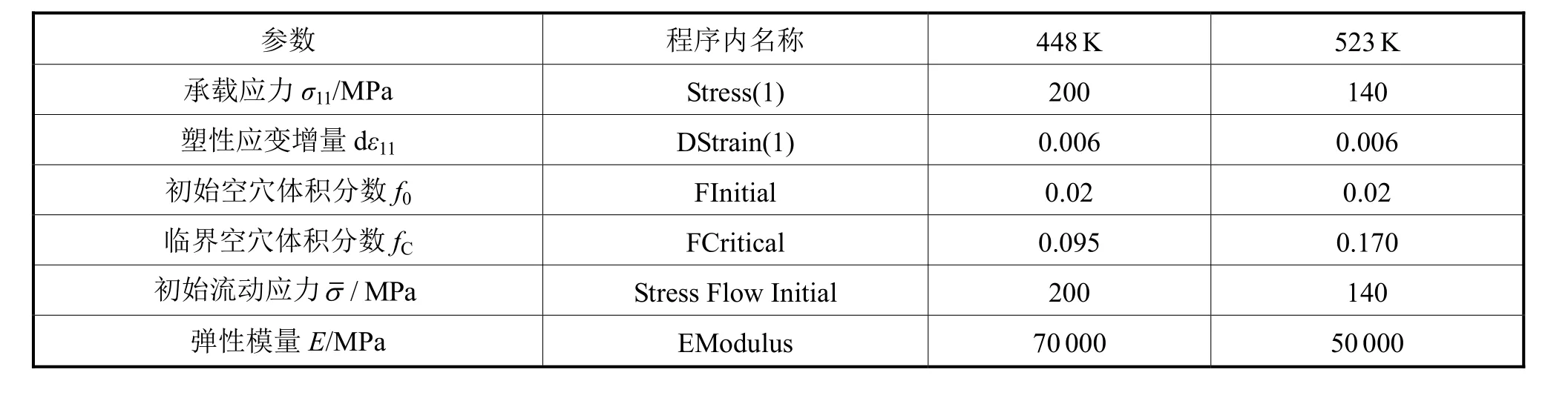

4.2 5182 铝合金温拉伸试验和数值模拟

针对退火态5182 铝合金材料,在不同温度(448K 和513K)下进行单向拉伸试验[10],其应力-应变曲线见图10。在进行数值计算时,考虑不同温度下铝合金的屈服强度、弹性模量和抗断裂韧性参数(临界空穴体积分数)等(见表2)。将数值计算结果与试验测量结果相对比,结果见图11。由图11 可知:当温度为448K 时,数值模拟曲线与试验结果十分吻合;当温度为523K 时,数值模拟曲线的后段与试验结果略有差距。对比2种温度下的应力-应变曲线可发现:温度越高,5182 铝合金的屈服强度越低,韧性和塑性流动越强,且断裂失效时的塑性应变越大。

图9 Q235 低碳钢的应力-应变测量和计算曲线

图10 5182 铝合金拉伸试验的应力-应变曲线

图11 5182 铝合金的应力-应变测量和计算曲线

表2 5182铝合金数值计算的相关参数

5 结 语

本文介绍了Gurson 模型和材料含有初始空穴缺陷时拉伸断裂失效的相关理论,并通过C++语言实现了数值计算;分析了相关计算参数对拉伸断裂失效过程的影响,结果与实际物理现象相当吻合;对比了Q235 低碳钢和5182 铝合金等材料的单向拉伸试验数据,计算结果与其较为吻合,验证了Gurson 模型方法的有效性和数值计算的正确性。后续应对多轴拉伸断裂和含有焊缝的结构进行分析,完善相关理论及其在解决实际工程问题中的应用。