凝汽器高位布置的循环水系统设计

2020-09-11霍玉龙

徐 正,霍玉龙

(1.中国电建集团河北省电力勘测设计研究院有限公司,河北石家庄050031;2.河北省电力勘测设计工程技术研究中心,河北 石家庄050031)

0 引言

华北地区某空冷机组进行了尖峰冷却改造,尖峰系统采用“表面式凝汽器+机力塔+循环水泵”的湿冷循环水系统。由于电厂原为阶梯型布置,且在本技改过程中受场地限制,只能将冷却塔布置于地势较低的区域,凝汽器布置位置高于机力塔喷头标高。再加上缺乏这种系统的设计及运行经验,在投产试运行期间,出现了一些问题,笔者对项目执行过程中的问题进行阐述分析,以供设计人员参考。

1 尖峰凝汽器参数的确定

1.1 尖峰凝汽器热力计算

与常规火力湿冷发电机组一样,凝汽器热力计算采取HEI(heat exchange institute)标准中的方法,凝汽器的气侧压力是冷却水温度、冷却水量、凝汽器面积等因素的多元函数。关于尖峰冷却系统背压的计算,笔者在文献[1]中进行了详述,即通过空冷岛背压与尖峰凝汽器背压相等这一关系建立方程,求解出尖峰凝气量,进而求出尖峰凝汽器背压。尖峰凝汽器的重要参数——凝汽器面积,实际是“试算”得出的。即根据经验,假定凝汽器面积后根据背压计算结果进行调整,再计算[2]。值得说明的是,目前尖峰冷却系统改造中的尖峰凝汽器均采用单压凝汽器,笔者优化计算显示,尖峰冷却系统的冷却倍率较小,双压凝汽器与单压凝汽器相比,可使空冷岛背压降低0.5~1.5 kPa[3],具有一定的经济效益。

1.2 尖峰凝汽器的水力计算

水力计算主要是为了确定凝汽器的水阻,进而准确计算循环水泵的扬程。实际上,凝汽器水阻的计算对凝汽器的热力性能是有影响的,从原理上将存在一个最优的流速,使得“汽轮机+循环水泵”组成的系统存在一个最大的净出力情况[4]。但由于汽轮机的负荷不是定值,经常要根据电网的调度要求而变化,同时循环水泵的运行台数也随着环境温度的变化而季节性地调整,从而使得计算最优流速比较困难。目前规范建议设计流速在2 m/s左右[5]。

1.3 尖峰凝汽器设计参数

本工程中凝汽器参数[6]如下:设计背压为在280 t/h的蒸汽量下,循环水量9 800 t/h,冷却倍率35倍,凝汽器进水温度39℃时,尖峰凝汽器背压≤18.5 kPa;最高运行背压65 kPa;循环水压力0.25 MPa;尖峰凝汽器有效冷却面积5 500 m2;换热管水流速小于2.2 m/s;堵管冗余不小于10%;冷却水温最大44.1℃;尖峰凝汽器水阻≤66 kPa。

上述要求中,最高运行背压、换热管流速、堵管冗余、水阻等与常规湿冷火电机组的要求无差异。

2 机力塔参数的确定

2.1 机力塔热力计算

机力塔热力计算主要是根据环境参数、冷却水量、进出水温度等确定机力塔的功率,以保证设计的冷却塔可以提供足够量的低温水。关于机力塔的热力计算,相关的规范及书籍均有详细论述,笔者就电力行业中的机力塔计算的注意事项也有过论述,如淋水密度不宜过大、气水比不宜过高等[7-9]。

尖峰冷却系统中的机力塔为高温塔,也是循环水高温差塔,这是与常规机力塔以及其他工业用机力塔最大的差异。

冷却塔的设计主要是保证出塔水温和功率消耗,而这两项所对应的是考核“热耗” “厂用电”的重要关联项。

2.2 机力塔设计参数

单台机力塔参数见表1。

一般的机力塔招标中会有如下规定:位置水头、配水系统水头损失及喷头所需的压力3项之和不超过10.5 m。之所以有这种规定,是防止机力塔内部配水管及喷头水头损失过大,影响循环水泵的出水量。但对于“凝汽器高位布置”的带有机力塔的二次循环冷却系统而言,这种规定却有失偏颇。因为凝汽器高位布置,循环水系统最高点在凝汽器的最高一层冷却管,应保证最高处的水压不出现“负压”。

3 循环水泵参数的确定

3.1 循环水泵扬程计算

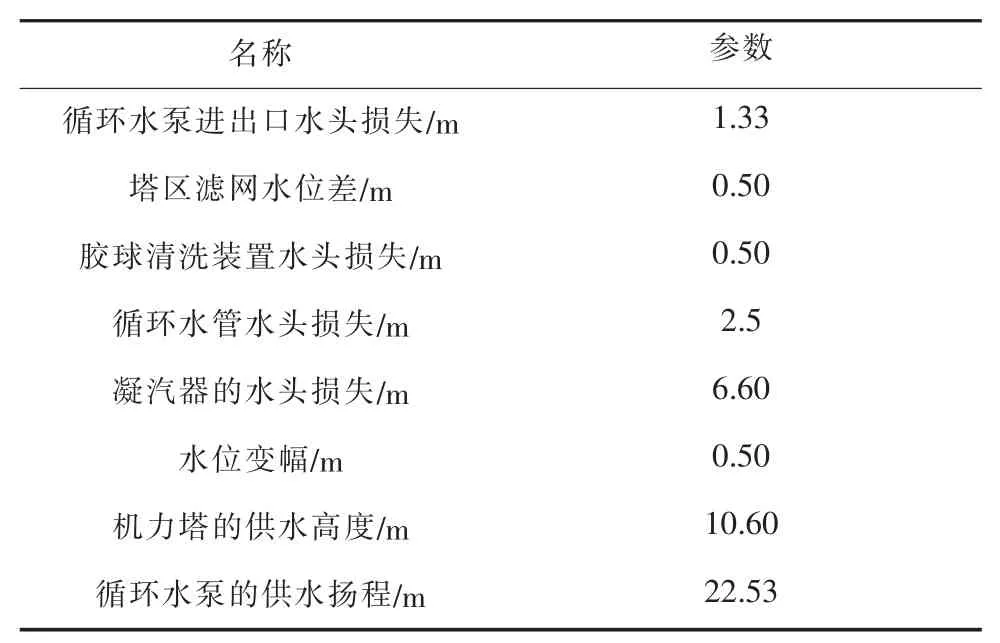

因循环水量由凝汽器热力计算而得,所以在循环水泵选型计算中,水量按照定值考虑,主要计算循环水泵的扬程及电机功率。循环水泵扬程计算见表2。

表1单台机力塔参数表

表2循环水泵扬程计算表

3.2 循环水泵参数

流量Q=9 800 m3/h,扬程H=23 m,效率η=89.5%,轴功率P=734 kW,配套电机功率P=900 kW,电压U=6 000 V,汽蚀余量NPSHr=6.8 m,电机转速n=750 r/min,长期安全运行的允许最小流量Q0=3 600 m3/h,进口口径D1=1 000 mm,出口口径D2=1 000 mm,进出口距泵轴距离H1=715 mm,泵顶距泵轴距离H2=765 mm,叶轮直径D0=750 mm。

4 试运行期间的问题

4.1 尖峰凝汽器出水管顶部的进排气阀门不断地进气

一般在凝汽器的出水管道或进水管道的最高点设置进排气阀门,主要是想在系统超压时自动排气,系统负压时自动补气。后将凝汽器出水管道上的阀门关闭至45%状态后,情况得以缓解。

该工程循环水系统为“凝汽器高位布置”的循环水系统,与常规的火力发电机组稍有不同。常规机组凝汽器布置在主厂房的-5 m以下,冷却塔的配水管道高于凝汽器最高点8 m左右,系统内压力的最低点在机力塔的配水管道最高点,而配水支管紧接喷头,只要循环水能“上塔”,即可保证系统可以正常运行;而凝汽器位于最高点时,除了要保证水流能够通过系统最高点外,还需要防止最高点处的压力出现负压。

图1为该工程循环系统高程图。从图1(图中标高以m计,管径以mm计)中可以看出,系统最高点标高为5.97 m,冷却塔配水管道标高为2.4 m,两者自然高差为5.97-2.4=3.57 m,而两点之间管道的水头损失为1.17 m,故机力塔配水管道层剩余的压力为3.57-1.17=2.4 m。

前文中论述了招标文件要求冷却塔的位置水头、配水系统水头损失及喷头所需的压力之和小于10.5 m,图1中的位置高差为8.7 m,则喷水管处的压力不小于10.5-8.7=1.8 m即可满足要求。

剩余压力2.4 m>喷头所需压力1.8 m,对于冷却塔高位布置的循环水系统,这样的关系能满足系统安全运行。但对于凝汽器高位布置的系统,凝汽器最高点产生了至少0.6 m的负压。此外,凝汽器出口处的循环水温度达到了54.3℃,对应的饱和蒸气压为1.52 m,即保证系统正常稳定运行的最小压力为1.52 m,而此时由于下游管道阻力不足,形成了抽吸作用,无法保证足够的“正压力”,所以进排气阀门不断补气。

防止最高点产生负压的技术措施只能是人为增加下游管道的阻力,而增加下游管道阻力,可以有两种方案。方案一,减小管道管径、增加节流孔板等增加永久阻力损失的方式;方案二,通过调节阀门开度,增加可调节阻力损失的方式。两种方式只要能保证系统内不产生负压均为可以接受方案,而且两者各有优缺点。方案一虽然可以短期内满足运行条件,但随着腐蚀增加、结垢等发生,系统总阻力会增加,循环水量会减少,若要保证远期水量充足,则需提高循环水泵的扬程,增加循环水泵的电耗;方案二虽然短期内需要部分关闭阀门,但随着管道系统的阻力增加,完全可以通过减少阀门开度进行调节,达到整个系统高效运行。

因此,针对这种压力最低点位于系统中间的循环水系统,推荐考虑如下技术措施:第一,凝汽器最高点不宜高于冷却塔配水管道标高;第二,凝汽器循环水出口绝对压力不宜低于4 m;第三,循环水回水管道可比供水管道小一个等级。

4.2 超声波流量计测得流量小于铭牌流量

尖峰系统投运2月后,在性能验收期经相关部门进行流量测试,发现母管的循环水量不达标仅有17 000 m3/h,远低于设计的19 600 m3/h。

图1 循环水系统高程图(标高,m;管径,mm)

超声波时差法是实现循环水流量测量的方法之一。但由于管路中含有弯头、三通、伸缩节、阀门等局部阻力件,且阻力件下游直管段长度较短,无法保证被测截面处流体流动处于充分发展的流速分布状态,现有超声波测量方法难以获得满意的测量精度[10]。而通过采用下述“水泵功率反推法”以及水泵厂家提供的特性曲线,计算结果显示,循环水流量满足设计要求,说明超声波流量计所测流量误差较大。根据循环水系统的特点,笔者推荐以下两种核算方法。

4.2.1 根据水泵功率反推法进行计算

电厂SIS系统中可以查到水泵出口温度、压力、电机电压及电流等在线测量数据,根据这些数据可以对水泵的流量进行核实。所用公式推导及过程如下。

驱动电机输入功率为[11]

式中,Pgr为驱动电机输入功率,kW;U为驱动电机线电压,kV;I为驱动电机线电流,A;cosφ为功率因数,0.85~0.9。

水泵输入功率为

式中,P2为水泵输入功率,kW;ηgr为驱动电机效率,0.9~0.95。

水泵实际做功功率为

式中,P1为水泵实际做功功率,kW;ηb为水泵效率,0.8~0.9。

水泵入口总水头为

式中,H1为水泵入口总水头,m;Z1为泵入口截面相对基准面的高度,m;p1为泵入口截面处压力,Pa;ρ1为水泵入口水密度,kg/m3;V1为水泵入口水流速度,m/s;g为重力加速度,m/s2。

水泵出口总水头为

式中,H2为水泵出口总水头,m;Z2为泵出口截面相对基准面的高度,m;p2为水泵出口压力,Pa;ρ2为水泵出口水密度,kg/m3;V2为水泵出口水流速度,m/s。

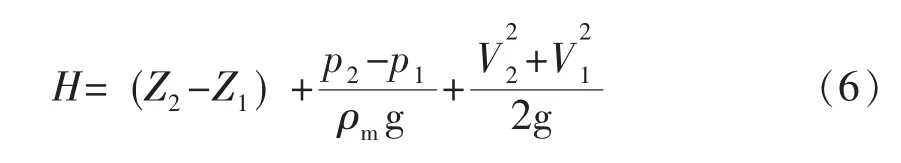

联立式 (4)、式 (5)并进行简化,得出的水头扬程公式为

式中,H为水泵扬程,m;ρm为水的算数评价密度,kg/m3。

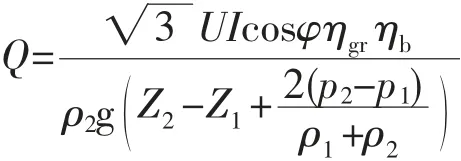

对于水泵进出口管道管径相同的情况,可以省去水流流速的影响,则水泵的流量为

式中,Q为水泵流量,m3/s。

通过设计图纸、水泵资料、SIS系统在线仪表数值,便可以计算出循环水泵的流量。值得说明的是,电机功率因数、电机效率、水泵效率均为厂家提供参数,若数据不准确,所计算得出的循环水量也会有误差。所以,最好能结合下面的方法互相校核。

4.2.2 根据凝汽器热平衡反推法进行计算

在凝汽器中,存在一个热力平衡关系,即循环水吸收的热量等于乏汽凝结释放的热量[12]。

式中:Cw为水的比热容,4.187 kJ/(kg·℃);mw为循环水的质量流量,kg/s;Δt为循 环 水 温升,℃;Δh为凝气焓差,kJ/kg;mq为凝结水质量流量,kg/s。

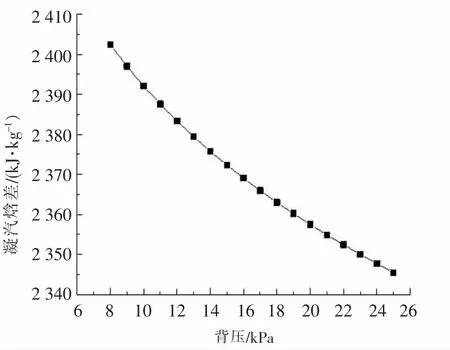

对于空冷机组而言,由于末级叶片尺寸短,背压较高,汽轮机的排汽湿度较低,为了计算简便,将汽轮机排汽近似为干蒸汽,将Δh视为凝结水温度的单值函数,也为背压的单值函数。

图2为凝气焓差与背压的关系图。根据图2所拟合出的函数关系为为凝汽

式中:Δh为凝气焓差,kJ/kg;器背压,kP。

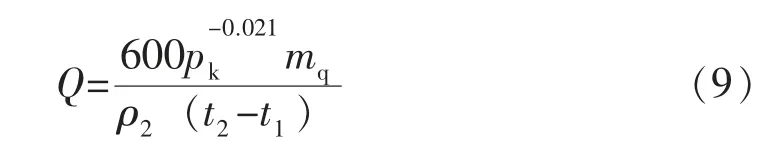

联立式(7)、式(8)并整理得

式中:Q为水泵流量,m3/s;t2为凝汽器出口的循环水温度,℃;t1为凝汽器入口的循环水温度,℃。

图2 凝气焓差与背压关系

本式中等号右侧变量容易获得,循环水密度与温度有关,可以查表获得。

值得说明的是,尖峰凝汽器的凝结水管道上常不设置流量计,从本文校核循环水量的角度而言,应在尖峰凝汽器的凝结水管道上设置流量计。

4.2.3 循环水量不足的原因及对策分析

造成循环水量减少的可能原因:第一,循环水泵发生汽蚀,叶轮发生损坏;第二,叶轮被塑料布、树枝等杂物堵塞;第三,循环水泵吸水管的吸水口被异物堵塞;第四,循环水泵吸水管道阀门未完全打开;第五,冷却塔喷头发生堵塞。

故障分析及排查如下:第一,汽蚀是一个长期的过程,至少1年的时间才会因汽蚀导致水泵叶轮损坏到一定程度而影响循环水泵的出水量。因此,假如投运初期水量减少,可以排除汽蚀原因。第二,检查冷却塔水池内、清污机后的水质情况,是否存在较多的漂浮物、悬浮物。若发现杂物较多,应及时人工清理,并更换备用泵检测水量情况。第三,水泵吸水管底部喇叭口设有格栅,以防止杂物进入水泵,如果杂物较多,堵住吸水喇叭口,也会导致水泵出水量减少。第四,对自罐式吸水的卧式离心泵,为了检修方便,需在吸水管路上设置阀门。正常运行情况下,该阀门处于完全打开状态,应检查其是否因误操作处于未完全打开状态。第五,当水质较差时,冷却塔喷头堵塞、结垢等均可能导致管道系统阻力加大,循环水流量减少。当水泵出水管道阻力增加时,水泵工况点将沿着“水泵特效曲线”向流量减少、扬程升高的方向移动。因此,可检查水泵出口压力表数值是否异常升高,若出口压力表数值升高,可以判断是水泵出水管路阻力增加。通过检查冷却塔是否均匀喷水,可确定喷头是否堵塞。

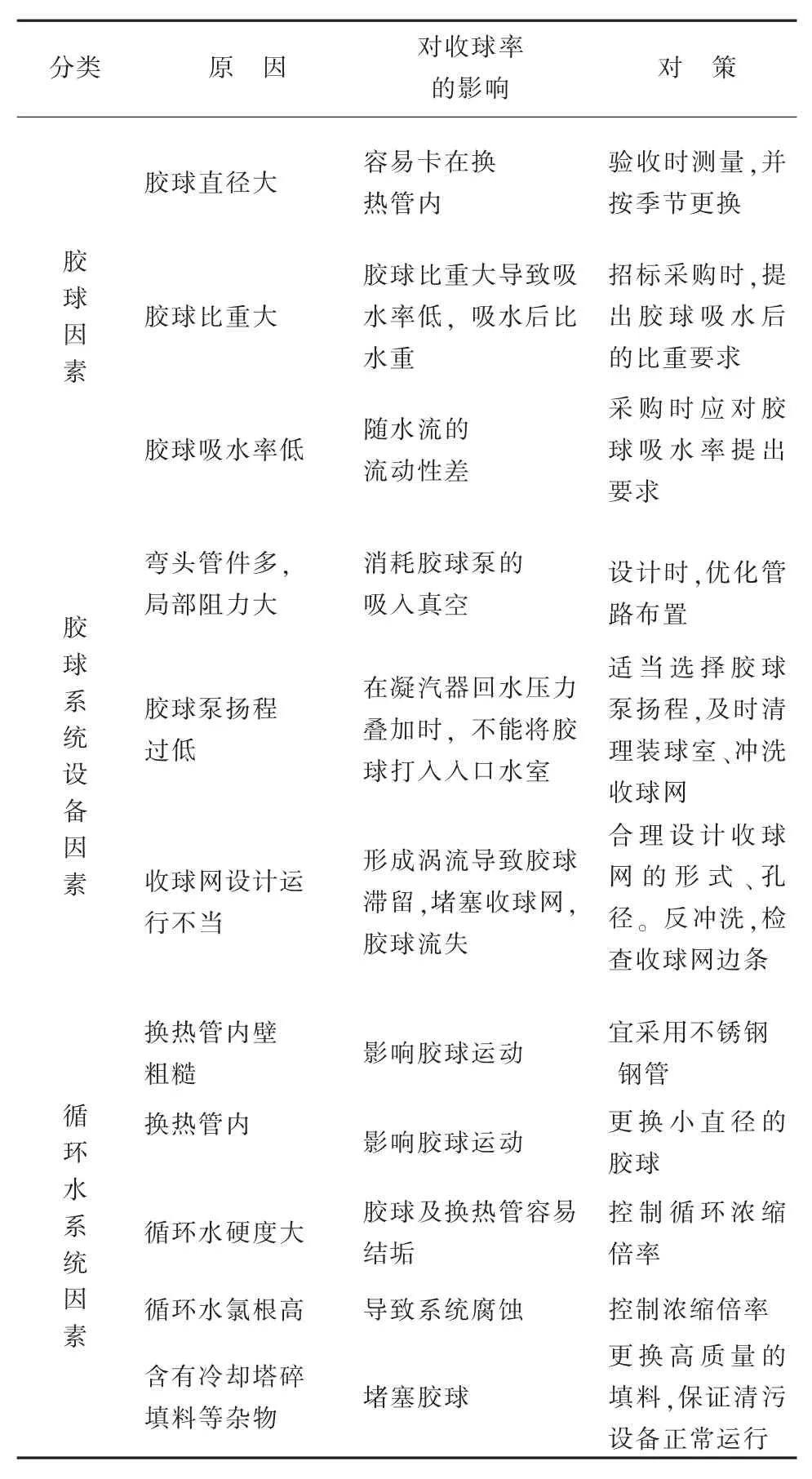

4.3 胶球冲洗系统收球率低

系统试运行期间,当2台机组仅运行1台循环水泵时,出现胶球收球率低的现象。主要原因是受胶球质量、清洗设备、循环水系统等因素影响。通过逐条分析原因,制定的相应对策[13-15]见表3。

表3胶球系统收球率低的原因及对策

流速对收球率的影响比较明显,由于季节原因,循环水系统在冬季时会降低循环水泵台数,从而导致凝汽器内水流速度过低,胶球系统无法正常运行。国内某热电联产项目,采用中水为水源,冬季时2台机组仅运行1台循环水泵,导致凝汽器腐蚀结垢,使用1年就被迫更换冷却管材。

综合对比分析,本尖峰冷却系统2台尖峰凝汽器由3台循环水泵(2用1备)供水,且凝汽器过水断面较大,当1台循环水泵为2台尖峰凝汽器供水时,凝汽器冷却管内流速过低,导致收球率低,后通过更换小直径胶球,解决了该问题。

5 结束语

a)对于凝汽器高位布置的二次循环冷却系统,应重点关注凝汽器顶端水侧的压力,采取防止产生负压的技术措施。

b)循环水泵流量难于测量,可根据在线仪表数据,间接校核验证。

c)循环水系统设计时,考虑胶球冲洗系统,以保证换热冷却管内壁清洁。