风机双频无扰切换过程研究

2020-09-11郭学良侯瑞春贺锦添

郭学良,侯瑞春,贺锦添

(1.山西世纪中试电力科学技术有限公司,山西 太原030006;2.国网山西省电力公司电力科学研究院,山西 太原030001;3.南京航空航天大学金城学院,江苏 南京211100)

0 引言

近年来,采用大功率变频器实现一、二次风机出力调节已成为节能降耗的主要方式。从实际运行中发现,不论是进口变频器还是国产变频器,运行稳定性都有待提高。变频器本体故障或外界因素诱发风机跳闸会影响锅炉安全稳定运行,甚至发生安全事故,同时风机跳闸后会触发快速减负荷RB(runback)逻辑,影响机组效益。

变频器具有自动切换功能,是解决变频器运行稳定性差的一个切实有效的办法,同时切换过程能达到无扰动切换,保证机组运行的安全与稳定。所谓无扰切换,是指锅炉运行时风机变频器发生故障,风烟及燃烧系统不会受到影响,风量、风压无大幅度扰动,炉膛负压波动在允许范围内,锅炉燃烧不受风机运行方式切换的影响,可以稳定连续运行。

目前国内一些电厂风机都采取了变频器工频与变频可自动切换的运行方式,在具体应用时并没有成熟的经验。本文以某循环流化床锅炉为研究对象,从电气、热工、机械角度出发,对风机双频无扰切换的可行性和切换过程中面临的危险点进行理论分析,并结合现场冷热态试验数据找出问题的解决办法,为同类型系统的运行切换提供参考。

1 变频切换方式描述

本文所述试验电厂锅炉一次、二次风系统均设2台50%容量(变频调节)双吸双支撑离心式风机,风机采用国电龙源电力生产的大功率变频器来调节风量,变频器设计上配置一拖一自动切换的变频柜。

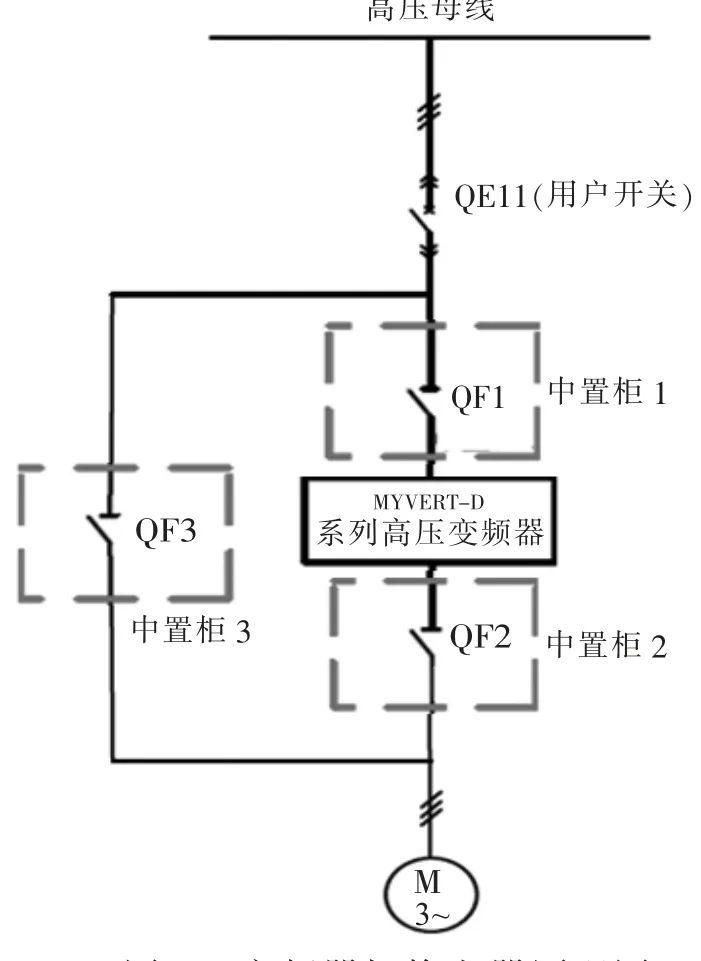

图1为变频器实现工频与变频切换的电气系统图。此类变频器电气系统配置自动旁路柜,高压变频器电气控制由3个高压真空接触器QF1、QF2、QF3构成,可以实现两种切换方式:一是重故障发生后变频器会自动封锁脉冲,将真空接触器切换到工频运行方式;二是风机正常运行期间可以通过发出指令自动实现工频与变频两种方式之间的切换。本文讨论的主要是故障后切换的这种极端情况,其中的理论与数据分析也可以应用到另一个切换过程。

高压母线

图1变频器切换电器原理图

2 电气理论分析

首先,对电机本体来说变频器自动切换至工频电源的过程是断电再带电的过程,系统未设计快切装置,电机定子线圈面临短时间内的高电压冲击,同时电机转子线圈也会产生类似“发电机”的感应电动势。切换时间的选择是避免切换过程电压电流对设备的冲击、保证电气设备安全性的关键,同时6 kV断路器的保护定值能否满足要求也是其中之一。

2.1 变频电源断开瞬间产生的电磁过渡过程

图1中QF2断开瞬间电机断电,定子绕组磁场消失,自感电动势随之消失。转子绕组自成回路且高速旋转,产生的感应电动势阻止电流的消失,同时产生一个逐渐衰减的直流磁场。转子的直流磁场被定子绕组切割,并在定子绕组中产生三相感应电动势。根据电动势平衡方程,QF2断开瞬间,转子电流的磁通维持原值,定子绕组反电动势的初始值和6 kV电源电压接近相等,也就会产生对应的感应电流。

通常,准确计算这种电磁过渡过程的时间常数十分困难,有学者做试验得出总的电磁过渡时间大约在2 s以上,对电机的功率偏差会有影响,但在同一个数量级内。一般这种过渡过程总时间是时间常数的3倍,即这种电磁过渡过程的电磁时间常数大概是0.6 s,在切换时间小于0.5 s的情况下,定子绕组产生的电动势不能忽视;而当切换时间大于1 s时,定子绕组电动势所起的作用就可以忽略不计。

2.2 切至工频瞬间产生的冲击电流分析

切换至工频电源时可能产生两方面的冲击电流:转差过大引起的冲击电流和定子电动势相位引起的冲击电流。

2.2.1 转差过大引起的冲击电流

在切到工频瞬间,若电机的转速较低,则转子的实际转速与工频50 Hz转速之间的转差就较大,转子绕组切割旋转磁场的速度也就相应地大,由此而产生的感应电动势和电流都较大,从而产生冲击电流。

2.2.2 定子电动势相位引起的冲击电流

在切到工频瞬间,电源电压恰好与定子绕组的电动势同相,则切换时没有电流冲击;反之,电源电压恰好与定子绕组的电动势反相,则切换时必将形成很大的冲击电流。当切换时间远小于电动机的电磁过渡时间时,必须考虑定子电动势和电源电压的相位关系。

2.3 切换时间的选择

风机的惰走过程可持续数分钟,机械时间常数较长,一般大于60 s。试验中电机转速在3 s内下降50 r左右,不会引起因转差过大而形成冲击电流。

若切换时间大于总电磁过渡时间2 s,2 s后感应电动势衰减到可以忽略不计,也就不会对电机造成影响,避免了定子感应电动势和电源电压同相造成的冲击。因此,工变频切换时间为2~3 s,即变频器QF2断路器断开到工频断路器QF3合闸延时为2~3 s。

3 试验方案和结果分析

3.1 过程危险点分析

风机变频重故障切换至工频运行的过程:重故障变频器QF1、QF2分闸,风机惰走转速降低,出口压力流量迅速减小。切到工频方式,QF3合闸风机由当前转速升到1 500 r/min,执行机构在手动方式入口调节挡板全开,风机全压,流量又快速大幅增加。

上述过程存在以下危险点:一是设备超负荷运行可能损坏设备;二是全压超过风道设计承压会撕裂风道及膨胀节;三是出力偏差会引起系统抢风,风机喘振;四是风量、风压、负压大幅波动影响锅炉燃烧的稳定性,破坏炉内物料循环,严重时会造成锅炉结焦;五是主汽温度压力大幅波动,发生超温超压事故。

控制以上危险点是实现风机工作方式切换的基本要求。在切换完成后快速降低风机出力至变频运行时的状态,避免对设备造成损坏,同时最大限度地降低对锅炉燃烧的影响,这是无扰切换的本质所在。实现以上目标的关键是控制风机入口调节挡板,这需要解决两个问题:一是确认风机挡板与变频的线性关系;二是在切换完成后挡板必须响应迅速。针对上述问题,模拟正常运行工况展开冷态试验,分析试验数据。

3.2 挡板与变频的线性关系

风机流量与转速成正比关系,风机全压与转速的平方成正比关系。风机变频运行的工作频率由工况决定,变频器发生故障时,运行频率无法预知,使用切换瞬间变频指令控制风机入口挡板可以实现自动切换前后的风机出力相等,试验过程如下。

3.2.1 风机出力试验

锅炉添加合适床料,启动锅炉风烟系统,模拟正常运行工况,分别在变频与工频运行方式下启动风机,逐渐调整风机出力增加到额定出力并记录不同变频和挡板开度下风机出力参数,包括出口压力、流量、电流等。

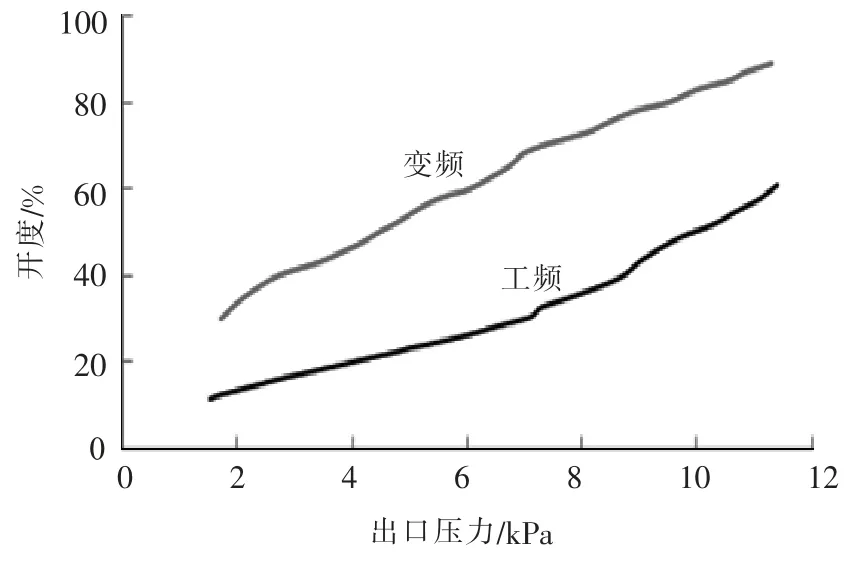

风机出口压力与流量是反映风机出力的直接参数,在同一坐标轴内以风机出口压力为横坐标、变频和挡板开度为纵坐标绘制的2种不同运行方式下的出力曲线如图2所示。

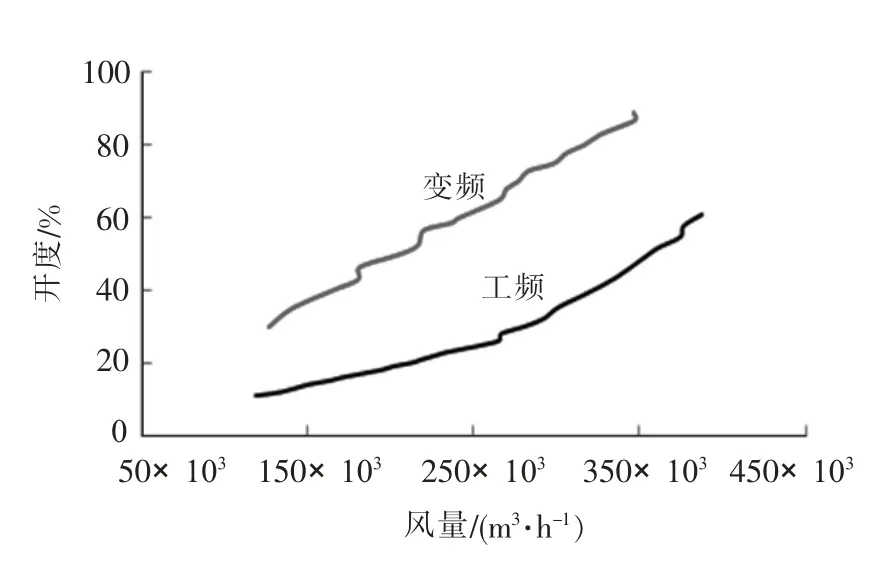

在同一坐标轴内以流量为横坐标、变频与挡板开度为纵坐标,绘制的2种不同运行方式下的出力曲线如图3所示。

依据图2、图3曲线,分别以风机出口压力和流量为基准,寻找风机入口调节挡板开度与变频开度一一对应的函数关系,绘制对应的函数曲线如图4所示。

图2压力对应的挡板与变频开度曲线

图3流量对应的挡板与变频开度曲线图

从图4可以看出,在低负荷运行情况下,2个函数中的变频频率与挡板开度的对应关系基本一致,在变频频率大于70%时开始出现明显的不同,这与挡板特性、系统阻力和风机特性等因素有关。

图4调节挡板开度与变频开度的对应曲线图

3.2.2 过程扰动试验

变频频率与挡板开度的转换关系是变频重故障切换到工频过程扰动试验的基础。建立转换函数后,将其输入分布式控制系统DCS(distributed control system),当变频器跳闸时,强制输出跳闸前变频器频率通过转换函数对应的调节挡板开度指令。

试验分2次进行,分别输入风机出口压力和以流量为基准的入口调节挡板与变频开度一一对应的转换函数,模拟故障跳闸后风机由变频切换到工频运行的过程,采集2次试验过程中影响锅炉稳定运行和反映设备状态的数据,包括负压、风量、系统压力、风机转速、电流等,试验完成后绘制各参数的变化曲线。

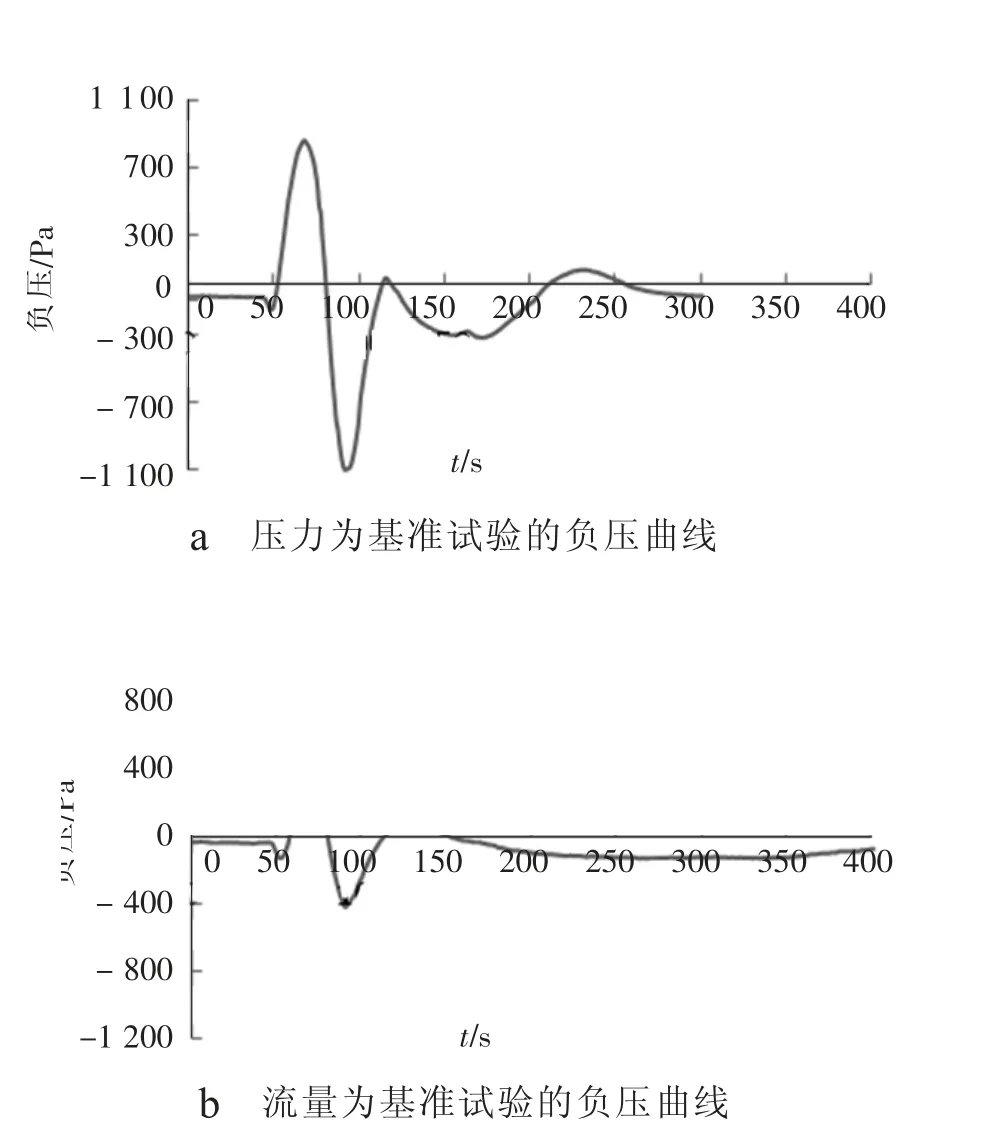

2次试验期间锅炉运行参数变化以负压与系统风量为例,绘制的变化曲线见图5、图6。

以压力为基准的负压试验中,负压波动最大670 Pa,最小-1 091 Pa,从开始经过130 s两个周期稳定,达到切换前负压;以流量为基准的负压试验中,负压波动最大800 Pa,最小-415 Pa,从开始经过100 s一个半周期稳定,恢复到切换前负压。

以压力为基准的风量试验中,风机初始风量为231×103m3/h,最大增加到241×103m3/h,经过30 s风量为208×103m3/h达到稳定状态,试验前后风量偏差20×103m3/h。

以流量为基准的风量试验中,风机初始风量为232×103m3/h,最大增加到255×103m3/h,经过30 s风量为228×103m3/h达到稳定状态,试验前后风量偏差4×103m3/h。

3.2.3 试验结果分析

2次试验中风机电机电流10 s左右可恢复到额定电流以下,风量和压力在30 s内到达稳定,锅炉负压150 s内恢复,切换过程中负压波动未触发锅炉主保护,炉内循环物料的流化良好,系统设备运行正常,未发生喘振。

对比2次试验的参数变化及曲线可以看出:以风量为基准的试验过程中锅炉风量、风压、炉膛负压等参数波动幅度更小,优于以压力为基准的试验。因此,不同机组要结合自身风机和挡板特性、系统设计等各方面因素现场进行试验。通过对比各参数的响应时间、变化幅值、稳定周期,分析切换过程对系统设备和燃烧稳定的扰动情况和影响幅度,最终确定应用于切换系统的函数。

3.3 入口挡板响应时间

冷态风机工频启动时间为18 s左右,电气开关保护定值时间为20 s。试验期间风机升速到额定转速用时13 s,切换过程的启动电流超流的时间小于15 s,均小于冷态启动和保护定值的时间。

图5负压曲线图

图6风量曲线图

本锅炉风机入口调门全行程时间是30 s,工频方式下,入口调门开度70%左右风机达到额定出力。因此故障发生后,入口调门从100%关到70%用时仅10 s,可快速响应将出力降低至额定工况以下以满足切换要求。

风机入口调节挡板执行机构响应特性必须满足上述分析要求,如果挡板全行程时间超过30 s,建议更换为气动执行机构。故障发生后挡板全行程时间越短超负荷时间越短,这极大地增加了设备和系统的安全性。

4 热工逻辑优化

为实现工变频勿扰切换的运行方式,机组热工保护、逻辑组态及控制策略也需要根据上述的分析和试验数据情况做相应的优化。

4.1 稳定性控制系统逻辑优化

4.1.1 风机运行信号判断条件

a)根据6 kV开关合闸信号与QF3合闸信号,判断风机为工频运行。

b)根据6 kV开关合闸信号与QF1、QF2合闸信号及变频器运行信号,判断风机为变频运行。

c)风机工频运行或变频运行时,延时3 s判断为风机运行信号。

4.1.2 风机停运信号判断条件

a)根据6 kV开关分闸信号与QF3合闸信号,判断风机工频停运。

b)根据6 kV开关分闸信号与QF1或QF2分闸信号及变频器停运信号,判断风机变频停运。

c)风机工频停运与风机变频停运,延时3 s判断为风机停运信号。

4.1.3 风机保护逻辑修改

a)变频器重故障跳闸风机,增加3 s延时,跳闸6 kV断路器。

b)风机变频器重故障后3 s内切换成功,即QF3与6 kV开关合闸,判断风机工频运行;3 s内切换失败,即根据6 kV合闸信号与QF1合闸或QF2合闸信号,或者6 kV开合闸信号或QF3分闸信号,触发风机保护,跳闸6 kV开关。

4.2 模拟量控制系统逻辑优化

4.2.1 入口调门控制逻辑修改

一次风机入口调门模拟量控制回路增加折线函数功能块,将试验确定的函数输入功能块。折线函数的输入是风机当前的变频器指令,输出是对应的挡板开度,触发条件是变频器重故障信号。

当变频器重故障触发变频自动切换工频逻辑后,调门无延时超迟关到保证风机出力与切换前相同的位置。切换成功,风机工频运行,通过入口调节挡板控制风机出力;切换失败,风机保护动作,触发RB,风机入口调门超迟关闭。4.2.2 RB触发条件修改

风机变频器增加重故障后切换工频运行功能,RB功能分2种情况。一种情况是变频重故障切换工频失败,风机跳闸触发RB功能,机组快速减负荷;另一种情况是切换成功,1台风机工频运行,另1台变频运行,不触发RB功能。因此,单侧风机跳闸RB动作的触发条件增加3 s延时,保证变频器重故障后首先切换到工频运行,维持机组的稳定。在切换期间RB不动作,若切换失败,触发RB功能。

4.2.3 风机叠加回路优化

RB功能投入情况下,风机变频投入自动,单侧风机跳闸后,运行风机变频控制回路叠加跳闸风机变频指令,增大出力,同时在比例—积分—微分PID(proportion integration differentiation)作用下逐渐调整。

增加变频重故障切换工频功能后,需要在风机变频控制回路中增加风机切换是否成功的判断条件,切换成功叠加回路输出为0,若切换失败则叠加跳闸风机的变频指令。增加此判断条件可以保证在切换成功的情况下,另一台风机出力保持当前值,保证风量风压的稳定性。

4.2.4 炉膛负压控制优化

引风机前馈控制回路以风机变频的变化作为引风机负压控制的前馈,增加变频切换工频功能后,风机负压控制的前馈需要增加判断条件,切换成功,故障风机变频变化的前馈对负压控制无作用;切换失败,故障风机变频变化作用在引风机对炉膛负压控制的前馈上。

4.2.5 偏差大切除自动逻辑优化

试验过程中,观察风量、负压、风压等的变化量,根据试验数据和安全运行的要求,修改风量、负压、风压自动控制的偏差定值,防止在切换过程中参数指令与反馈偏差大而切除自动控制。

5 结束语

电力风机采用变频重故障切换工频运行的功能在理论上具有较高的可行性,在具体应用时要根据自身情况,模拟实际工况应用试验数据确定变频与挡板最优的函数关系,结合系统运行的要求选用合适的设备,优化DCS逻辑和控制思路,提高此项功能的安全性和可行性,同时与RB功能配合,实现变频故障情况下机组的稳定运行。