基于GMAW带永久衬垫T形接头根部焊接缺陷的防治

2020-09-10白晓良闵晓峰李亚丽莫芝林

白晓良 闵晓峰 李亚丽 莫芝林

摘要:采用GMAW(熔化极气体保护焊)焊接箱形梁柱结构大间隙带永久衬垫T形接头时,由于焊接结构设计、焊接参数、焊接手法不当等原因,导致焊缝根部容易出现大量的未熔合、固体夹杂、焊接裂纹等缺陷。采用不同的焊接工艺参数进行焊接试验,分别从宏观金相和微观金相分析焊接缺陷和组织,探讨缺陷产生原因,提出几种经验证有效的防治措施。对构件坡口形式的设计、焊接衬垫的加工以及构件的焊接工艺具有一定的指导意义。

关键词:熔化极气体保护焊;永久钢衬垫;根部未熔合;工艺措施

中图分类号:TG444+.72 文献标志码:B 文章编号:1001-2303(2020)12-0078-04

DOI:10.7512/j.issn.1001-2303.2020.12.16

0 前言

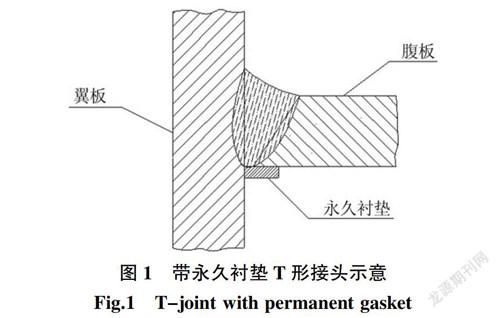

熔焊接头焊接时,为获得理想的接头质量,必须保证焊条、焊丝或电极能方便地到达欲焊部位,这就是熔焊接头设计时要考虑的可达性问题,在焊接结构设计中经常会遇到焊接和检验可达性不足的问题。T形接头能承受各种方向的力和力矩,特别适用于承受动载的结构,因而广泛应用于桥梁、工业建筑等领域的钢结构设计中。在采用熔化极气体保护焊(GMAW)焊接狭小的箱形梁柱结构时,受空间限制,焊工难以接近并看清焊接部位,焊枪不能处于正确的施焊位置,导致难以获得良好的焊缝成形和质量。针对这一问题,常常设计在外侧开单面坡口、背面设置永久衬垫的形式(见图1)以防止烧穿。然而在实际焊接生产中,该类型焊缝极易产生根部未熔合、裂纹等缺陷,尤其是大间隙中厚板的焊接。根部未熔合、裂纹缺陷多以面状形式存在于带永久衬垫的T形接头的焊缝中,使得焊缝有效面积减小、强度降低、塑性韧性下降,当接头处承受弯曲力矩时,焊根处会产生严重的应力集中,并沿着永久衬垫根部向焊缝扩展形成根部撕裂,严重影响结构安全[1]。

1 焊接工艺试验

1.1 母材

选用两组桥梁钢材Q345q-D作为焊接试验用母材,翼板和腹板板厚均为30 mm,试板长400 mm,Q345q-D钢具有良好的焊接性和较低的缺口敏感性[2]。

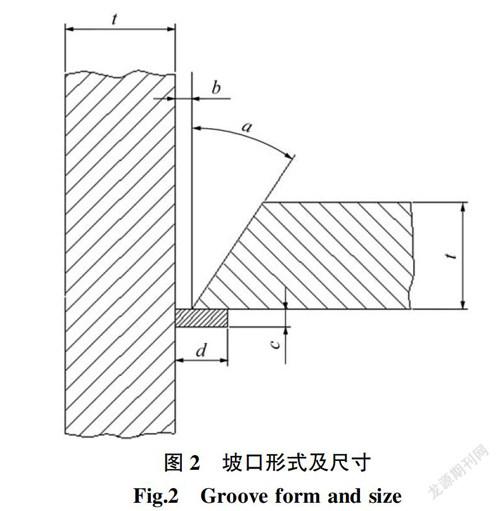

1.2 坡口及尺寸

两组试件的坡口形式及尺寸一致,根据常用的建筑、桥梁结构设计制定坡口形式及尺寸如图2所示,其中腹板开设单边坡口角度a为30°,不留钝边,根部间隙b为10 mm,钢衬垫材质选用与母材相当的Q345D,厚度c为6 mm,宽度d为30 mm[3]。

1.3 焊接位置与焊道布置

两组试件均采用平焊位置,A组试件坡口底部为多层多道焊,采用小线能量进行打底焊,焊枪不做摆动,沿直线窄焊道行进;B组试件坡口底部采用多層单道焊,焊枪沿根部坡口面做横向摆动。

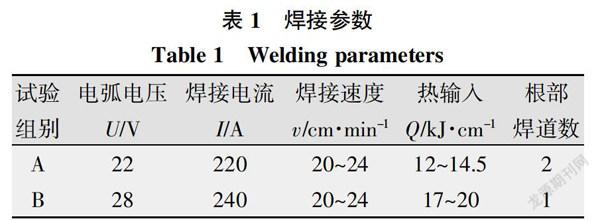

1.4 焊接方法与焊接材料

采用GMAW焊,焊接参数如表1所示。焊丝型号为ER50-6,直径1.2 mm。焊接试验在25 ℃环境下进行,空气湿度65%,焊接过程不进行预热和后热处理。

1.5 超声检测

A、B试件焊接完毕冷却至室温,进行目视检测合格,依据GB/T11345进行了超声检测[4],发现试件距焊缝根部2~4 mm处均存在难以定性和定量的细小焊接缺陷。

2 金相分析

2.1 宏观金相

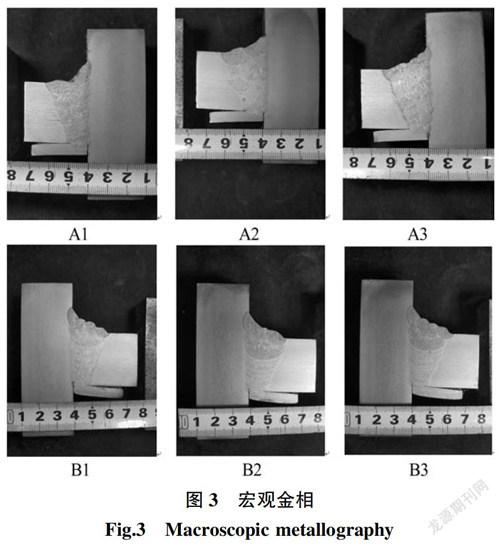

避开两端起、收弧各20 mm,分别从A、B试件的焊缝的中部和两侧均匀截取3个宏观金相试样进行机械切割,经过打磨、抛光、腐蚀之后检查缺陷位置和尺寸。

最终酸蚀结果(见图3)发现:试样A1的翼板侧焊缝根部0.2 mm裂纹1条,翼板侧焊缝根部未熔合1 mm,由未熔合处向焊缝中心延伸的0.5 mm裂纹1条;试样A3的腹板侧焊缝根部0.1 mm裂纹1条,翼板侧焊缝根部裂纹0.3 mm;试样B1的腹板侧焊缝根部0.2 mm裂纹1条,腹板侧距衬垫1 mm熔合线处1 mm夹杂1点,翼板侧焊缝根部未熔合2 mm;试样B2翼板侧焊缝根部未熔合1 mm,由未熔合处向焊缝中心延伸的1.5 mm裂纹1条,腹板侧焊缝根部0.1 mm裂纹1条;试样B3翼板侧焊缝根部未熔合2 mm,未熔合中部向焊缝及衬垫辐射0.3 mm裂纹3条,腹板侧焊缝根部0.2 mm裂纹1条。

通过纵向分析可知,6个试样的未熔合与裂纹缺陷集中出现在根部焊缝靠近翼缘板处,靠近腹板侧缺陷较少,且未熔合范围窄、裂纹小,对焊缝质量影响小。从横向分析来看,A试板的焊接缺陷与B试板相比,未熔合范围更窄,裂纹扩展较小。

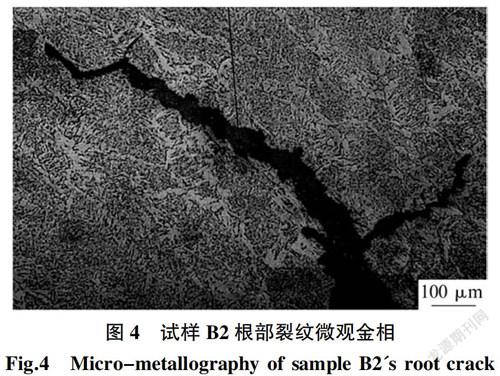

2.2 微观金相

选取根部裂纹较清晰的典型试样B2翼板侧焊缝根部裂纹进行微观金相检验(见图4),发现焊缝组织为沿柱状晶分布的共析铁素体和粒状贝氏体,裂纹沿着柱状晶晶界处开裂,其中粒状贝氏体有效晶粒为原奥氏体晶粒,M-A小岛较为密集,铁素体沿着原奥氏体晶界析出形态为条状、块状,部位为羽毛形态。

3 缺陷形成机理分析及危害

经A、B两组试件的宏观金相检验并统计缺陷可知,带永久衬垫的T形接头焊缝缺陷主要有:翼缘板和腹板侧根部焊缝未熔合和裂纹,局部出现少量的焊道及与坡口面夹杂。

3.1 未熔合

试件A在焊接过程中采用多层多道焊,永久衬垫打底层分别在翼板和腹板侧分2道施焊,使衬垫与翼板夹角处熔化约1 mm,焊缝熔透深度超过腹板表面,产生的未熔合缺陷较少,尺寸也较小;而试件B在焊缝底部采用多层单道焊,打底层仅做横向摆动,焊缝熔透深度未超过腹板表面,并且普遍产生了尺寸较大的未熔合缺陷。在较厚的母材上进行打底层施焊,由于钢衬垫与母材贴合不紧密,焊丝熔化后的铁水流向离熔池较远的衬垫与母材的夹角,铁水与周围的低温母材接触,温度降低后以未熔合的形式覆盖在翼板表面;由于焊枪在该厚板带衬垫的T形接头根部可达性差,若仅做单道摆动焊接,焊丝摆动幅度受限,导致两侧熔合较浅。采用多道焊接,通过调整焊枪位置使其与母材成45°夹角,电弧集中在衬垫与母材的接触坡口面上,增加熔深,避免铁水流入衬垫与母材夹角造成未熔合[5]。

3.2 根部裂纹

根部裂纹的出现主要是未熔合与焊接应力造成的。熔合不良区域属于焊缝的薄弱区域,强度、塑性和韧性都较差,也是应力集中区域。中厚板焊接变形较大,焊接前往往要进行反变形,衬垫与母材贴合面的夹角较大,间隙也较大,焊接过程中由于焊接变形,填充和盖面层焊缝金属在冷却收缩过程中形成的拉应力使腹板向大坡口侧收紧,同时作用于衬垫与打底焊缝结合面,亦将衬垫下部拉向焊缝中心,衬垫上部因受腹板的遮挡而不能同步自由收缩,根部两侧未熔合处在拉应力的继续作用下,造成非常大的应力集中,形成裂纹[6]。采用多层多道焊,热输入较小时,能够减小焊接变形和应力,阻止裂纹的扩展或是避免裂纹,同时多层多道相当于正火热处理,得到的焊缝组织大多为珠光体,晶粒较小,具有良好的综合力学性能。B组试件采用的线能量较大,易导致晶粒粗大,形成脆硬组织,其中形成的粒状贝氏体有效晶粒粗大,分布于铁素体基体上的M-A小岛中马氏体比较脆硬,而于晶界析出的条状、羽毛状铁素体属于有害组织,整个组织塑韧性较差,在应力作用下易产生沿晶开裂[7]。

3.3 焊道及与坡口面夹杂

从缺陷检出位置来看,试件A在焊缝底部、中部和盖面层均出现了不同程度的3处夹杂,试件B仅在衬垫根部出现一处细小夹杂。这是因为试件A采用多层多道焊,焊枪在狭窄的坡口内焊接时,焊道之间过渡不平滑,容易在焊道间形成夹沟,施焊下一层焊道时,夹沟处的杂质留在焊缝内部形成夹杂缺陷。而试件B采用多层单道焊,每层焊道一次摆动成形,不易形成焊道夹杂缺陷。焊缝夹杂会降低焊缝塑性和韧性,其尖角往往造成应力集中,特别是在淬硬倾向大的焊缝中,尖角顶点常形成裂纹。

3.4 未熔合与裂纹的危害性

未熔合不仅直接减小结构的有效强度,而且在构件使用过程中产生应力集中,很容易在其边缘扩展形成裂纹,尤其是带永久衬垫的T形接头根部未熔合,往往在焊接过程中产生极强的应力集中,再由焊缝收缩产生的拉应力作用使焊缝开裂。此类未熔合常常在焊缝根部整条产生,因此极易导致整个焊缝的开裂,最后导致结构件的突然断裂失效。

焊接结构具有整体性,其刚度大,对应力集中较为敏感,带永久衬垫的T形接头根部裂纹往往是整条贯穿性的,造成的结构破坏也是毁灭性的。大量工程事故分析表明,由于地震等外力作用所导致坍塌的桥梁等钢结构,破坏多起源于箱型梁柱结构的永久衬垫根部裂纹处。

4 预防和改进方法

4.1 工艺措施

针对30 mm以上的中厚板,建议组焊完成后,对试件坡口两侧进行局部预热,尤其是保证翼板、腹板两侧坡口根部的预热温度,使根部焊道在两侧夹角处熔合良好,同時降低焊后冷却速度,防止出现根部淬硬组织。

制定合理的焊接工艺参数,降低焊接线能量,在平焊、立焊位置打底层采用多层多道焊,焊接过程中坡口两侧多停留,以保证熔深。制作防变形工装,对焊接试板进行刚性固定,防止焊接变形应力导致焊接裂纹。

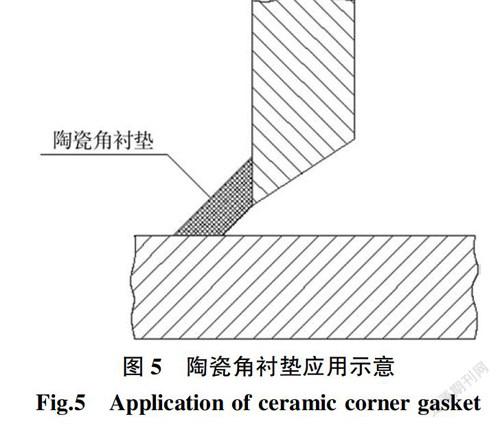

4.2 陶瓷角衬垫

采用陶瓷角衬垫代替永久钢衬垫,焊接前将衬垫贴于坡口背面,在成形良好的情况下,达到单面焊双面成形的效果[8]。该方法不仅避免了因采用钢衬垫导致的根部未熔合、根部裂纹等一系列问题,而且在焊缝背面形成了一定尺寸的焊脚,使焊缝背面平缓过渡,避免应力集中。

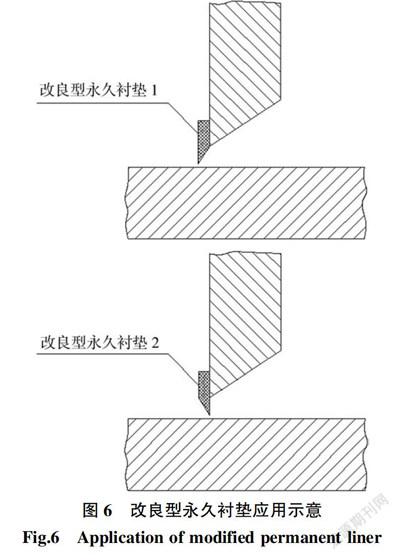

4.3 改良型永久衬垫

改良型永久衬垫按衬垫坡口固定朝向分为内侧和外侧两种(见图6),即对原有衬垫进行一定的坡口加工,坡口面宽度及坡口角度根据腹板与翼板预留间隙确定,焊前将衬垫按衬垫坡口朝向固定焊接在T形接头坡口底部,预留约2 mm间隙进行点焊固定,打底层采用摆动手法,一道焊接成形。应用改良型永久衬垫能够有效消除翼板侧焊缝根部未熔合及裂纹,进一步避免结构的破坏。

5 结论

(1)带永久衬垫的T形接头的设计形式存在不合理之处,在进行GMAW施焊时,会在焊缝根部的翼、腹板两端角产生未熔合并引起热裂纹,该热裂纹往往沿永久衬垫整体开裂,容易在外力作用下导致结构的整体破坏。

(2)采用多层多道焊,小线能量施焊带永久衬垫的T形接头与多层单道焊相比,可在一定程度上避免和减小翼板和腹板两侧根部未熔合及裂纹缺陷。

(3)采取焊前预热,制定合理工艺参数,采用陶瓷角衬垫等方法可使T形接头根部焊道熔合良好,减少未熔合、裂纹缺陷的发生,但受施工条件和结构形式的约束,以上方法的应用有一定的局限性,针对这一接头形式存在的焊接缺陷问题仍需要进一步研究。

参考文献:

[1] 中国机械工程学会焊接学会. 焊接手册 第3卷 焊接结构(第三版)[M]. 北京:机械工业出版社,2008:30-33,59.

[2] GB/T 714-2015,桥梁用结构用钢[S]. 2015.

[3] GB/T 985.1-2008,气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口[S]. 2008.

[4] GB/T11345-2013,焊缝无损检测超声检测技术、检测等级和评定[S]. 2013.

[5] 武旭平. CO2气体保护焊接头产生未熔合的探讨[J]. 金属加工,2017(10):65-66.

[6] 陈伯蠡. 焊接工程缺欠分析与对策(第二版)[M]. 北京:机械工业出版社,2006.

[7] 于庆波. 不同类型的贝氏体组织对低碳钢力学性能的影响[J]. 机械工程学报,2009,45(12):284-288.

[8] 尹恒,邱明辉,李宏伟,等. 陶瓷角衬垫在熔透T形接头中的应用[J]. 焊接技术,2015,44(9):95-97.

收稿日期:2020-08-09

作者简介:白晓良(1986— ),男,学士,工程师,主要从事焊接技术及无损检测的研究。E-mail:738952383@qq.com。