“华龙一号”反应堆压力容器关键焊接技术

2020-09-10邹国伟王伟波

邹国伟 王伟波

摘要:核反应堆压力容器是核电站唯一不可更换的核心设备,承受高温、高压、强辐射,设计标准规格高、制造工艺难度大、质量控制要求严,而关键焊接技术直接影响设备的质量及制造进度,不仅与核电站建设、运营的经济效益息息相关,更是核安全的基石,甚至影响国家安全。通过对“华龙一号”RPV关键焊接技术的特点及典型质量问题的分析,对焊接工艺、技术的研究,优化以及工程实践,显著提升了“华龙一号”RPV的焊接质量,同时大幅缩短制造工期、节约工程成本,对后续“华龙”RPV的制造提供了宝贵的技术积累和工程经验。

关键词:华龙一号;反应堆压力容器;焊接技术;工艺优化;质量

中图分类号:TG40 文献标志码:C 文章编号:1001-2303(2020)12-0065-09

DOI:10.7512/j.issn.1001-2303.2020.12.14

0 前言

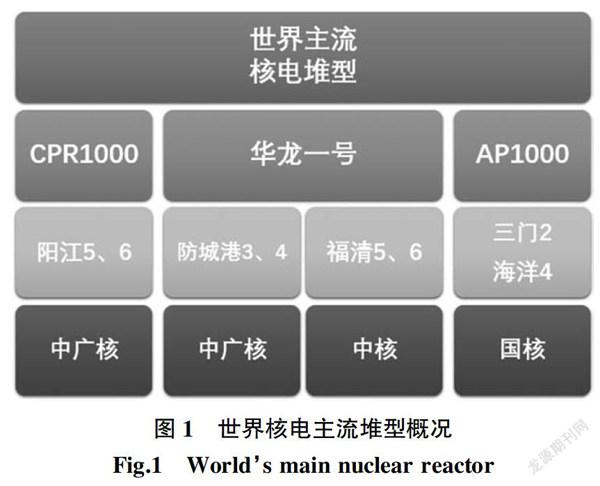

核电是人类迄今为止设计的最为复杂的能源系统,它利用核聚变或核裂变产生的巨大能量进行发电,是目前已知最清洁、最高效的能源。核电站主要堆型有石墨堆、压水堆、重水堆、沸水堆,快中子堆、高温气冷堆、钠冷堆等核裂变反应堆以及被称作“人造太阳”的核聚变反应堆。目前,世界主要建设的民用商业核电站堆型开始由二代加(以法国压水堆CPR1000为代表)发展为三代核电技术,在建机组最多的是中国的“华龙一号”(HPR1000)以及美国的AP1000堆型。世界核电主流堆型概况如图1所示。

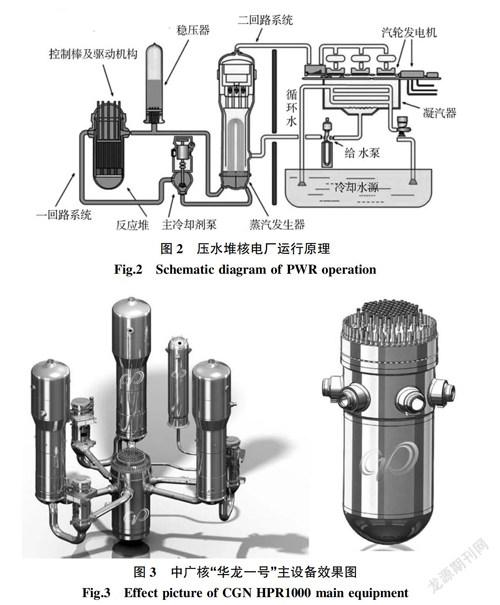

核电设备质量是核电厂安全的基础。核电厂由核岛、常规岛和电站辅助设施及核电厂的安全防护设施组成。核岛为核电厂的核心部分,主要部件为核反应堆压力容器(简称RPV)、蒸汽发生器、稳压器、主泵、主管道组成的一回路系统。压水堆核电厂运行原理如图2所示。

“华龙一号”是“走出去”倡议及“一带一路”建设的“中国名片”[1],其核电技术在二代加核电(CPR1000)的成熟设计基础上融合法国、美国三代核电(EPR1700、AP1000)的先进设计,更加安全和经济。RPV是核岛一回路的核心设备(见图3),也是核电站唯一不能更换的设备,是防止核泄漏的重要屏障。其质量关系着核安全、国家安全,其制造进度是核电工程60个月建设周期中一级里程碑,关系核电站建设、运营的经济性[2]。

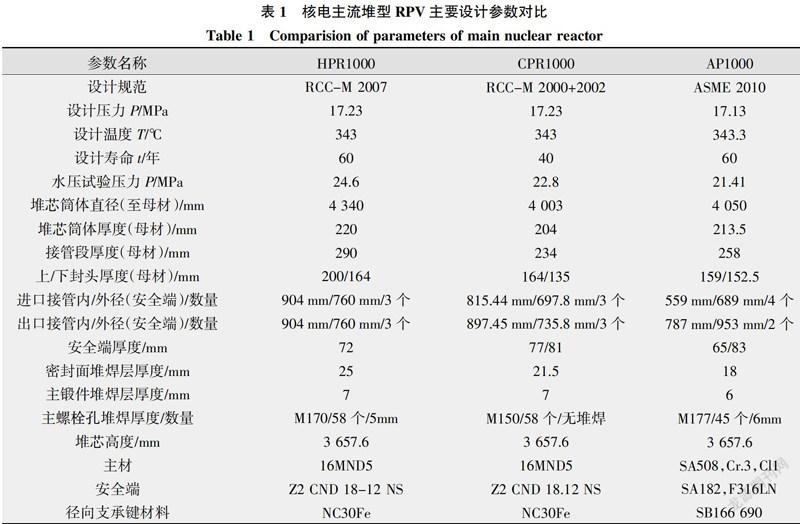

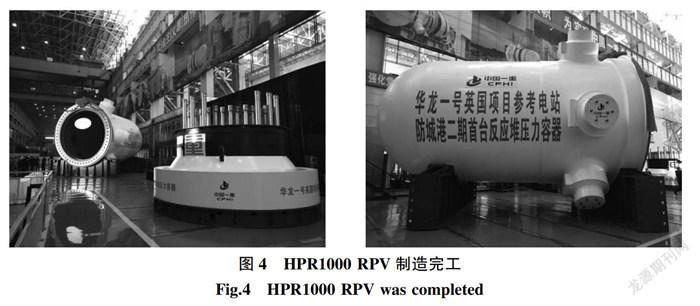

“华龙一号”RPV采用RCC-M 2007标准设计、制造,设计结构相比二代加(CPR1000)堆型RPV显著改变,且设计寿命更长(60年),水压试验压力更大(24.6 MPa),设备尺寸更大(总高12 580 mm,内径4 340 mm,筒体最大壁厚290 mm,总重350 t)。拉长关键路径的同时,也导致焊接技术要求更高、焊接工艺难度更大,增加了焊接质量风险。HPR1000 RPV与CPR1000、AP1000主要设计参数对比如表1所示,制造完工图如图4所示。

1 关键焊接技术概述

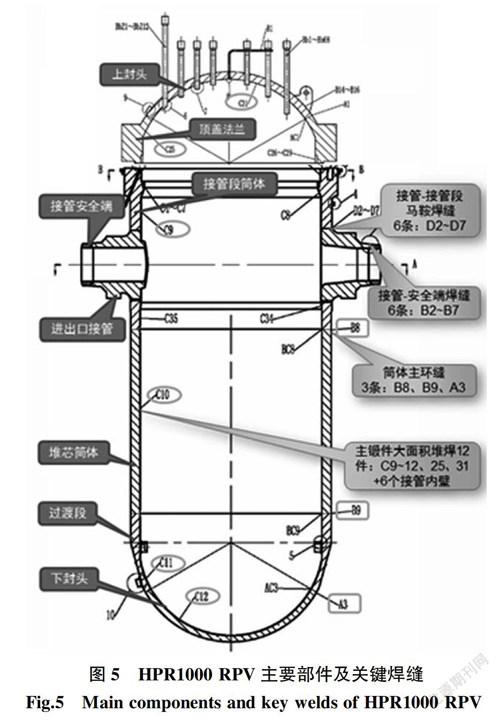

焊接是“华龙一号”RPV的主要制造工艺,其关键路径上的主要焊缝焊接质量要求高、工艺难度大、制造工期长,关键焊接技术参数如表2所示,主要部件及关键焊缝如图5所示。

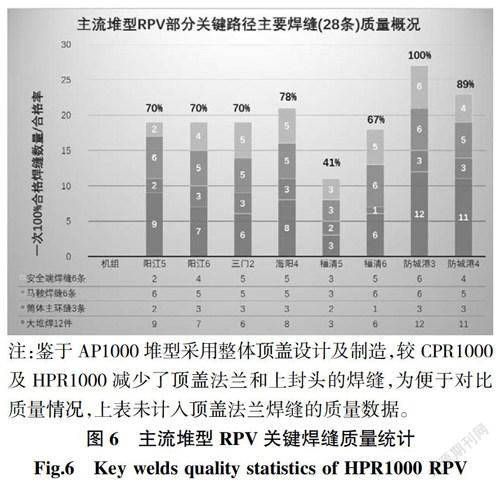

中国一重是我国制造核反应堆压力容器最多的工厂,该厂近5年三大核电公司部分主流堆型RPV关键路径部分主要焊缝质量概况如图6所示。

焊缝一次无损检测(RT+UT)100%合格的质量数据比传统的焊缝合格率(合格焊缝底片或长度占比)的统计方法更为严苛,可更显著地反映出焊缝质量对制造进度的影响。这是因为焊缝返修从开启不符合项、分析缺陷原因、制定及审批方案,至补焊及热处理(若有)完成,再检测合格,耗时至少为1个月,对进度影响显著。例如:某项目RPV的马鞍焊缝返修耗时3年才完成;焊缝一次合格率100%的防城港3号RPV制造进度较同类设备缩短超过30%,经济效益和社会效益显著[3]。

2 关键焊接技术

2.1 大面积堆焊技术

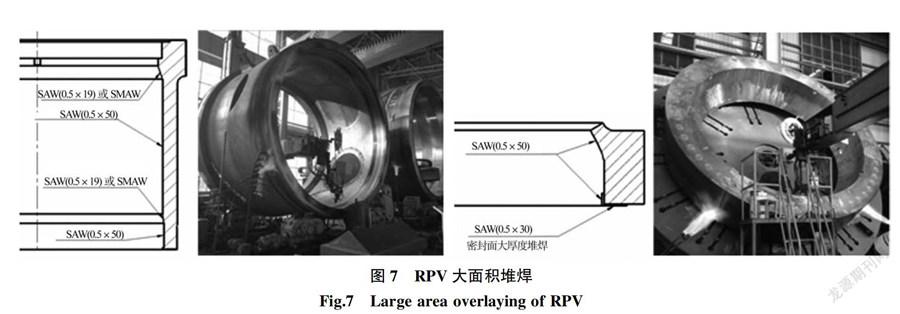

RPV的大面积堆焊主要分为主锻件内壁大面积堆焊和接管大端曲面堆焊两类。

2.1.1 锻件内壁大面积堆焊

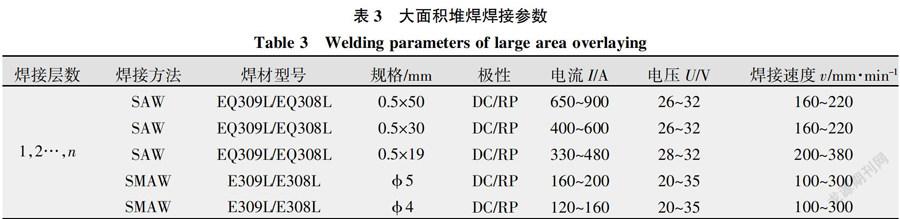

锻件内壁大面积堆焊以带极埋弧堆焊(SAW)为主,其中6个大锻件(上封头、顶盖法兰、接管段、堆芯筒體、过渡段、下封头)内壁堆焊采用0.5 mm×50 mm焊带,密封面及6个进出口接管内壁堆焊采用0.5 mm×30 mm焊带,接管段对于无法使用带极堆焊的边缘部位采用焊条电弧焊(SMAW)。堆焊焊接参数和焊缝简图以及焊接照片分别如表3和图7所示。

2.1.2 典型质量问题1

典型质量问题1:接管段内壁斜面区域体积型缺陷,夹渣、熔合不良。

技术改进方案:调整辊轮架,将工件整体倾斜,使待堆焊的7°、16°斜面分别接近水平位置施焊,尽可能降低焊缝金属熔池侧向流动力,减少焊道边缘未熔合;调整焊带与焊接方向角度,由垂直于焊接方向调至偏转45°角,约可抵消7°斜面焊缝金属熔池的重力流动;对斜面等高风险待焊表面增加抛磨工序,清除表面轻微氧化层,保证彻底清洁,进一步提高母材、焊缝过渡金属的纯净度,提高结合力;优化斜面位置的修磨工艺,平滑过渡,消除前道成型不良导致的夹渣缺陷。

2.1.3 典型质量问题2

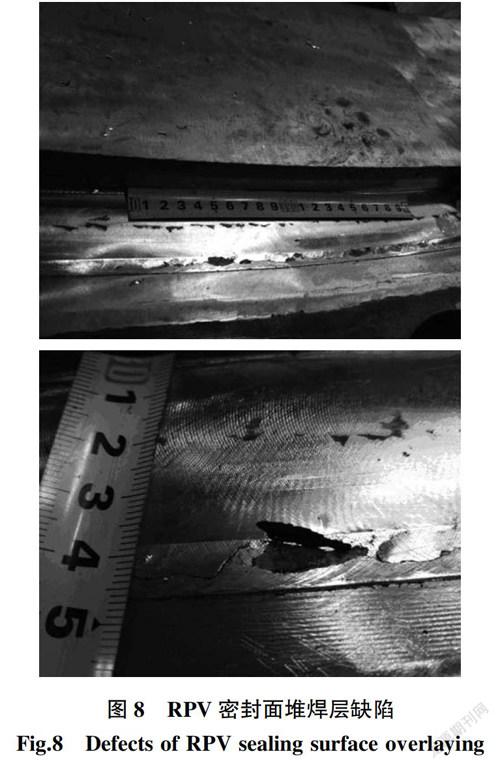

典型质量问题2:顶盖法兰密封面堆焊非体积性缺陷,疑似剥离(见图8)。

技术改进方案:降低首层焊接的预热温度至标准及焊接工艺评定、规程允许的下限(根据工艺控制水平留出5~10 ℃的温度裕量,避免工件受热不均匀导致的局部预热温度过低)、焊接热输入,从而降低熔覆金属结晶在高温区停留的时间,以减少易剥离Ⅱ型晶粒边界产生;分别从设计、工艺、施焊三个方面尽可能降低堆焊层厚度,从内侧逐步向外侧施焊,减小或平衡堆焊层外径边缘的巨大残余拉应力。

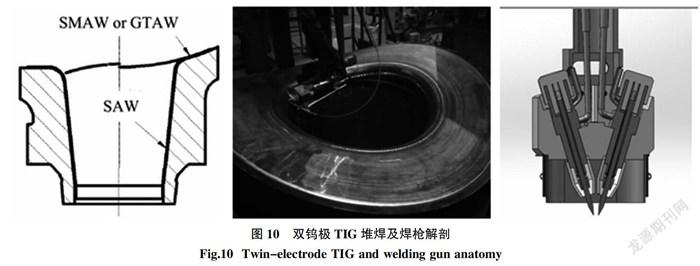

2.1.4 接管大端曲面堆焊

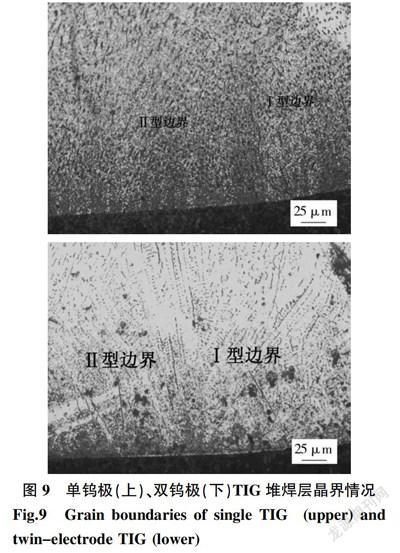

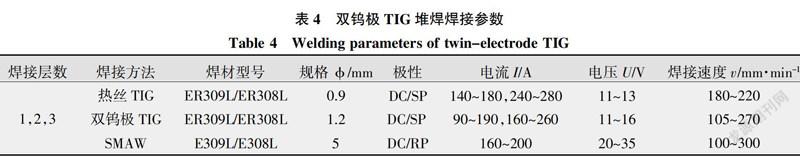

传统工艺为SMAW,现已逐步向机动氩弧焊(GTAW/TIG)发展,并研发应用了双钨极TIG。为提高焊接熔覆效率,单钨极TIG堆焊一般采用热丝焊接,电流0~50 A;双钨极TIG堆焊的送丝速度可达4 000 mm/min,熔敷效率非常高,约为单钨极热丝TIG堆焊的4倍。双钨极TIG堆焊的焊缝是由柱状奥氏体与铁素体组成的典型奥氏体焊缝组织,奥氏体晶粒尺寸大于单钨极晶粒尺寸,堆焊层硬度分布、冲击性能、晶间腐蚀、化学成分等性能与单钨极TIG堆焊接近,熔合线附近也存在与熔合线基本垂直的Ⅰ型边界和容易产生沿晶界剥离缺陷的Ⅱ型边界(与熔合线接近平行,见图9)。高效的双钨极TIG堆焊,焊缝理化性能和机械性能良好,但对焊接电源质量、焊接系统稳定性、焊接操作人员技能要求较高[4]。

“华龙一号”RPV进、出口接管大端面双钨极堆焊的焊接参数、焊缝简图以及焊接照片分别如表4、图10所示。

典型质量问题:焊道变换的拐弯处、焊接位置改变的过渡区熔合不良,道间体积型缺陷。

技术改进方案:适当降低焊接速度或换装反馈响应速度更快、运行更稳定的焊接电源可为机动焊机提供高效稳定的焊接电弧;高速送丝对焊接系统送丝机构的磨损较大,需采用更为稳定的送丝机构,定期检查维护,及时更换耗材;对于焊接操作人员,选择技术能力过硬、责任心强的人员进行定向培养,择优录用,并在核电产品施焊前具有过类似产品或模拟件焊接操作的丰富经验为佳。

2.2 主环缝

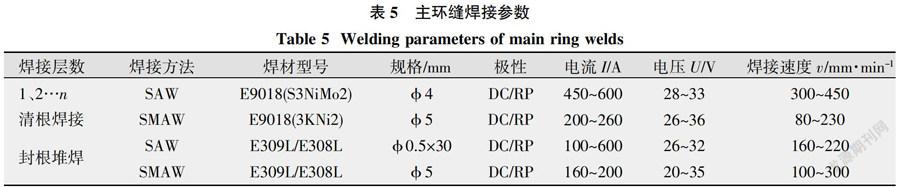

“华龙一号”RPV主环缝共4条:上封头+顶盖法兰、过渡段+下封头(2条向心焊缝);接管段+堆芯筒体+过渡段(2条水平焊缝),主环缝均为窄间隙埋弧焊+清根焊接(如有)+封根堆焊。低合金钢坡口深而窄(深度分别为164 mm、200 mm、220 mm,宽度仅约30 mm),根部难以观察,工艺难度高、焊接持续时间长,施焊环境温度高(预热温度175 ℃以上)。优先采用冷加工方法(车、铣或磨)清根,若执行碳弧气刨清根,需在征求设计方认可的基础上,对碳弧气刨产生的渗碳、渗铜层(约3 mm)采用冷加工方法去除。封根堆焊层的焊材(EQ309L、EQ308L、E309L、E308L)的规格应保持一致,不允许不同规格的焊材混合搭配使用。对于带极堆焊无法覆盖的封根堆焊层部位可采用焊条电弧焊衔接。

主环缝焊接工艺规程的焊接参数、焊缝简图以及焊接照片如表5和图11所示。

典型质量问题:咬边、未熔合、夹渣及UT合格,但RT超标的多层“叠加缺陷”。

技术改进方案:精准控制焊丝与坡口边缘的距离(简称距边量),以原焊接参数为基础,综合考虑坡口深度(160~220 mm)、坡口角度(1°~2°)、热膨胀量(0~2 mm)、焊缝收缩量(1~3 mm)、工件窜动等因素,结合工程经验,实时关注、反复校核、及时调整距边量,确保焊缝坡口边缘熔合质量,避免咬边、未熔合、成型不良等质量问题;使用专用辅助焊渣清除装置,彻底清除向心焊缝(2条焊缝:顶盖与上封头、下封头与过渡段)焊渣残留的问题;使用不停弧变换焊道技术,减少焊接质量风险较高收、引弧,增加焊接收、引弧错位距离,避免邻近的微小缺陷“区域叠加”,在UT或RT的评定标准下被判定为不合格的问题;细化、固化焊道修磨工艺要求、充分打磨、圆滑过渡,消除工艺规范、人为因素风险。

2.3 马鞍焊缝

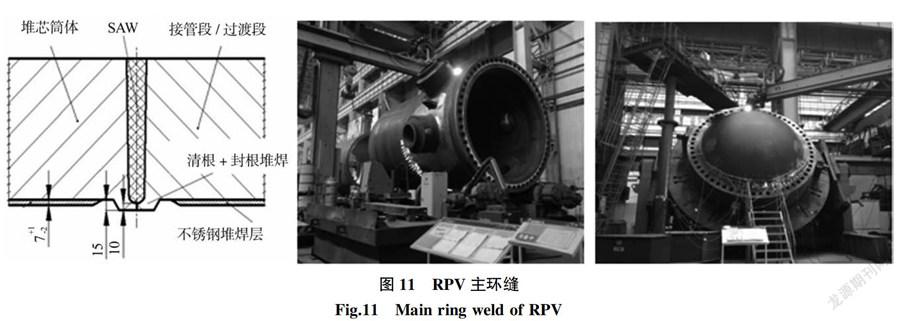

马鞍焊缝是接管与接管段筒体的插入式角接接头、对接焊缝,因其相贯线为马鞍形,故称马鞍焊缝。“华龙一号”RPV有马鞍焊缝6条:进、出口接管各3条与接管段焊接,宏观上为平焊位,但因坡口水平高度持续变化,焊接过程中循环经历上坡焊、下坡焊,需持续调整焊接参数,焊接难度高;且焊缝厚度大(接管段壁厚290 mm,焊缝厚度290~330 mm)、焊接时间长(6个/3组接管焊接、热处理、无损检测,无返修工期约5个月),质量风险极高,历史项目鲜有6条马鞍焊缝RT、UT一次全部合格的质量业绩,某项目机组RPV曾因马鞍焊缝返修的NCR处理耗时2年之久。马鞍焊缝兼具窄间隙和复杂曲面的双重高难度焊缝特点,普通的埋弧焊机无法实现其整圈连续施焊,效率低、质量差。为此,制造厂与相关方联合研制了专用“马鞍焊机”,即将窄间隙埋弧焊机头与仿形运行机构相结合,但“马鞍焊机”长时间连续施焊,经常出现运行卡阻问题,极易导致焊接缺陷。

进、出口接管与容器法兰-接管段筒体焊缝焊接工艺为窄间隙埋弧焊+清根焊接+封根堆焊,工艺参数与主环缝相同,焊缝简图以及焊接照片见图12。

典型质量问题:咬边、未熔合、夹渣等缺陷。

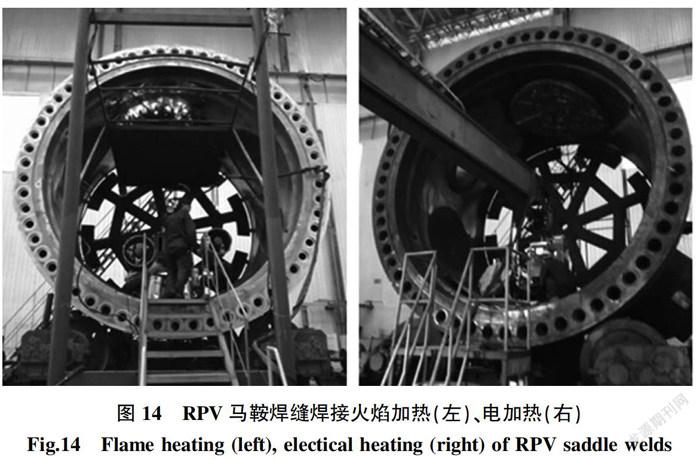

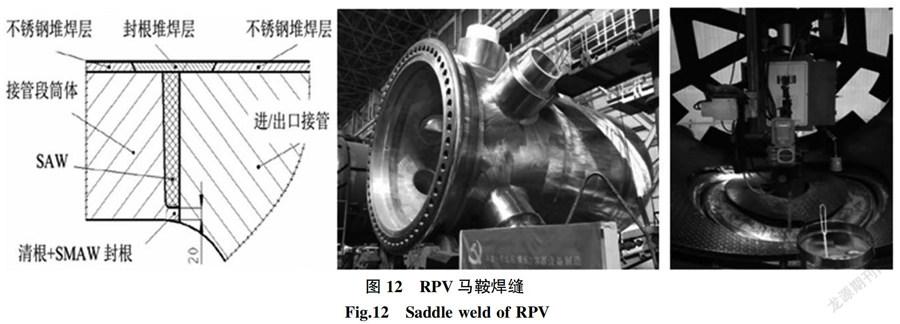

技术改进方案:焊机改造,使用精密仪器用的滚珠丝杠替换传统的T型丝杠(见图13),运动平稳、反应灵敏、无阻滞、无滑移、磨损小、寿命长,故障率极低;进行1∶1的模拟焊接试验,通过焊道成型、坡口边缘熔合状态对参数进行微调,寻找到最佳参数应用于产品;焊接方法改进,根据坡口加工及装配的实际情况,取消手工焊条打底焊,直接采用半机械埋弧焊,消除手工焊飞溅及打磨清理工序对待焊的坡口表面造成损伤,降低焊缝缺陷风险;定制、应用马鞍焊缝专用电加热工装替代传统的火焰加热方式(见图14),改善焊工作业环境,减少燃烧粉尘对焊缝熔池的污染,温度控制精准,节约能耗50%以上。

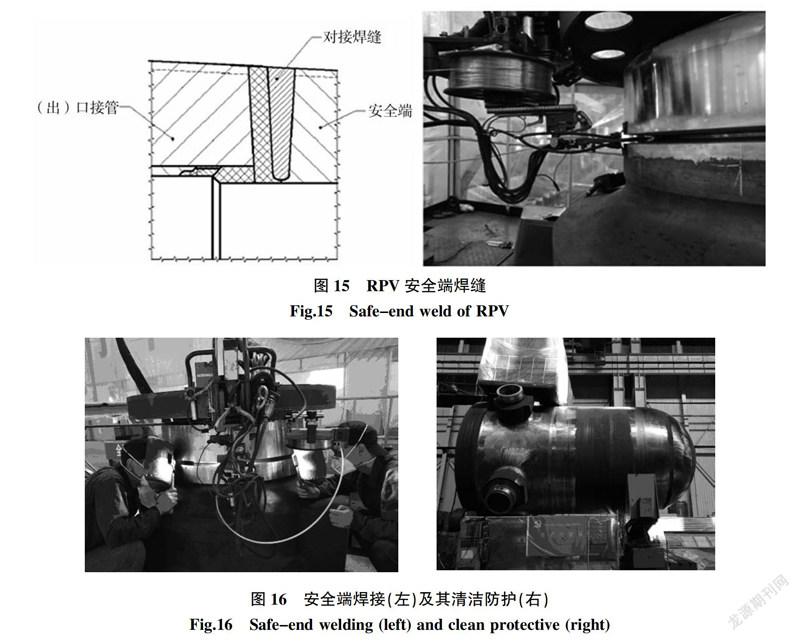

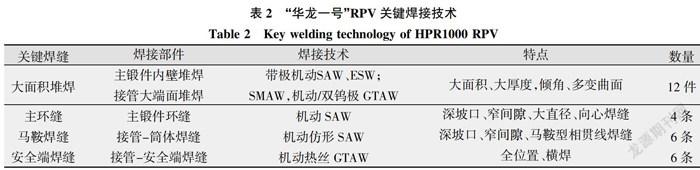

2.4 安全端焊缝

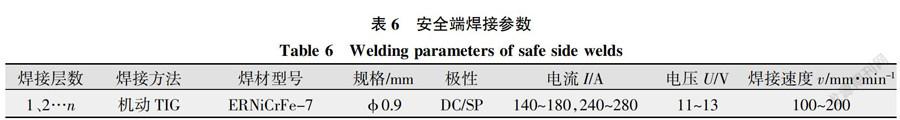

不同于CPR1000的RPV的奥氏体不锈钢焊缝,HPR1000 RPV的安全端焊缝为镍基焊缝[5]。安全端焊缝由低合金钢(16MND5)接管端部堆焊镍基隔离层后与控氮不锈钢(Z2 CND 18.12 NS ,类似316L)安全端采用镍基焊材机动TIG焊接,焊接难度高于CPR1000的不锈钢焊缝(含隔离层),采用2个接管同时施焊的工艺,可节约50%的工期(单个接管焊接工期约1个月,合计6个月,缩短为3个月):即1组进、出口接管分别位于水平放置筒体的上、下部,横焊位同时施焊,焊接难度高于平焊位;每组2个接管并非完全对称,轴线夹角170°,同时施焊,必须每个焊缝在横焊位置的基础上各倾斜5°,进一步加大了焊接难度。由于焊接技术难度高,且坡口深而窄,钨极、焊缝、熔池不易观察,单个焊缝需要2名焊机操作工分別观察焊接熔池前后,即1组焊缝需要4名焊接操作工。

安全端的焊接参数如表6所示,焊缝简图以及焊接照片分别如图15和图16所示。

典型质量问题:未熔合、气孔、夹渣等缺陷。

技术改进方案:加强焊接工装刚性,减少颤动,保证距边量、电弧稳定、成型良好;预计算焊道数,模拟排布,保证每层焊道宽度均匀、成型平整;设计并使用专用清洁工棚,保证焊接期间环境清洁,减少污染物导致的微小裂纹;彻底清洁每条焊道,保证无任何氧化物残留,全部露出金属光泽,消除夹渣的质量隐患。

3 结论

“华龙一号”代表了我国民用核电技术设计的最高水平,其RPV的焊接技术先进、工艺难度高、质量控制严,代表了国际核电焊接技术的最高水平。文中大面积堆焊、主环缝、马鞍焊缝、安全端焊缝4种焊缝关键焊接技术的应用及优化,在中广核首台“华龙一号”的实践中取得了RPV关键路径“零缺陷”的质量奇迹,相关质量问题、工艺优化对后续核电设备的制造提供了系统的工程经验,有助于提高核设备的焊接质量、核电建设的工程进度,更好地守护了核电站的安全运行。

参考文献:

[1] 许利民.“华龙一号”压力容器的设计改进和优化[J]. 核安全,2019,66(01):59-65.

[2] 杨巨文,李双燕,张茂龙,等. 三代核岛主设备焊接技术与焊接材料[J]. 压力容器,2017,34(04):1-5.

[3] 马培锋. 首台“华龙一号”反应堆压力容器制造质量监督的研究与应用[J]. 电焊机,2019,49(08):127-134.

[4] 邹国伟,马培峰,王伟波,等. 双钨极堆焊技术在核反应堆压力容器制造中的应用与研究[J]. 电焊机,2019,49(04):168-172.

[5] 孙福成,王伟波,张志强,等. 窄间隙热丝TIG焊在反应堆压力容器上的应用及质量控制研究[J]. 电焊机,2019,49(04):54-58.

收稿日期:2020-08-15

作者简介:邹国伟(1982— ),男,本科,工程师,主要从事核电及特种设备焊接的研究。E-mail:zly20061026@163.com。