汽车行业的分布式变频器应用及发展

2020-09-10周海波

周海波

摘要:汽车行业的发展逐渐向自动化靠拢,汽车生产线过程越来越错综复杂,变频器逐渐步入汽车行业的发展过程,同时分布式变频器控制系统因其生产应用的可靠性逐渐引起其人们的注意。分布式变频器相比传统的通用变频器接线方式更为简便,安装调控的时间逐渐缩短,且对额外柜机空间的需求较低。文章主要对分布式变频器在汽车空调实训台以及汽车厂焊装车间的实际应用做出了详细的分析探究,对分布式变频器在汽车领域的应用优势进行了总结。

关键词:分布式变频器工艺点;结构升级;空间延展性

0 引言

中國汽车行业的固定投资率于2019年总体上升6.7%,进一步提高了增幅。汽车行业的分布式变频器市场也跟随固定投资率的上升逐渐扩大。2019年,中国汽车行业对分布式变频器的需求量同比上升了5%,分布式变频器逐渐取代了传统单传动变频器成为了市场的主流。电子技术的发展使分布式变频器结构不断优化升级,体积的缩减更是节省了安装使用的空间。分布式变频器内部更高效率的功率器件为系统运行提供了散热功能,同时提高了IP防护等级,更便于后期人员的保养,整体提高汽车行业的可持续发展进程。

1 汽车行业分布式变频器

1.1 汽车行业分布式变频器的四大应用工艺点

分布式变频器在汽车行业的四大应用工艺点在于冲压(Stamping)、焊装(Welding)、涂装(Painting)、总装(Final assembly),详情如下所示。

①冲压:通过对板料施加压力,设定成一定的尺寸和性能零件。

②焊装:是汽车成型的关键步骤,将板材焊接成已设计好的车身。

③涂装:主要作用于车身,对汽车外表进行装饰,提高汽车的使用年限。

④总装:将检验合格的零部件组装成整车,是汽车制造工艺的最终环节。

变频器的使用数量取决于汽车生产线的空间以及汽车设备的运输种类。分布式变压器在焊装和涂装车间采用滑橇式输送机(Skid conveyor)较多,所以对变频器的需求量也相对较大,需保证一个工位最少配备一个变频器。所以分布式变频器在焊装和涂装车间的使用数量约占总量的70%。如表1所示。

1.2 分布式变频器的发展,受到内外两方面因素的影响

①外部市场的需求:加工制造业、较长的生产线都催生了对分布式变频器产量的需求。

②变频器内部结构升级:快速发展的机械产业加快了变频器的升级换代。变频器跟随电力电子技术的发展在外部结构和内部结构都得以优化,从外部结构的角度可发现分布式变频器的体积逐渐缩小,节省了安装的占地面积;从内部结构角度出发,变频器内部更高效率元器件的组装为分布式变频器的运作散热提供了更为便利的条件。

分布式变频器相对于传统通用式变频器其优点在于可提升IP防护等级、便于后期保养等;通讯技术(C-t)在分布式变频器中的应用促使变频器得以集中控制,在生产协作中得以同步发展。

从汽车行业的角度出发,在汽车生产制造工艺中,输送设备将以滑橇式输送机为主。从生产成本的角度出发,滑橇式输送机在组建费用上虽高于传统的悬链式,但在实际操作的角度分析,滑橇式输送机相比悬链式输送机布置更为灵活、耗能更为节约、输送速度更加便捷。

从行业变频器的应用来看,在汽车生产工艺中变频器驱动(INVERTER DRIVE)和齿轮马达(GEAR MOTOR)的应用更为广泛,在市场总份额的所占比例逐步提高。

2 汽车行业分布式变频器运行特性

2.1 分布式变频器运行特性

①便捷化:分布式变频器的应用便捷了操作参数的设置,且在后期设备维修时能够节约大量的人力物力,节约了成本消耗,降低设备的损耗率。

②专业化:可总结某一类负载的应用需求,根据汽车行业的发展特性,针对性的对变频器进行专业化改造。如某汽车型号专用的分布式变频器。

③节能化:分布式变频器可降低整体的系统使用噪声,减少电动机的转矩脉动(Torque ripple),降低开关损耗率。

④一体化:将参数辨识系统(PI System)、PLC和PID调节器等功能相近的功能部件有机的集合成变频器和电动机的一体化组合机。

2.2 集中控制方案和现场分散控制方案比较

①后期维护成本降低;

②节约了控制柜的摆放空间;

③故障点明显得到控制;

④项目改造更为便利,无需更改电气部分的硬件结构;

⑤现场施工工作量降低,节约了时间成本。

3 分布式变频器在汽车行业的应用

3.1 分布式变频器在汽车空调控制电路的应用

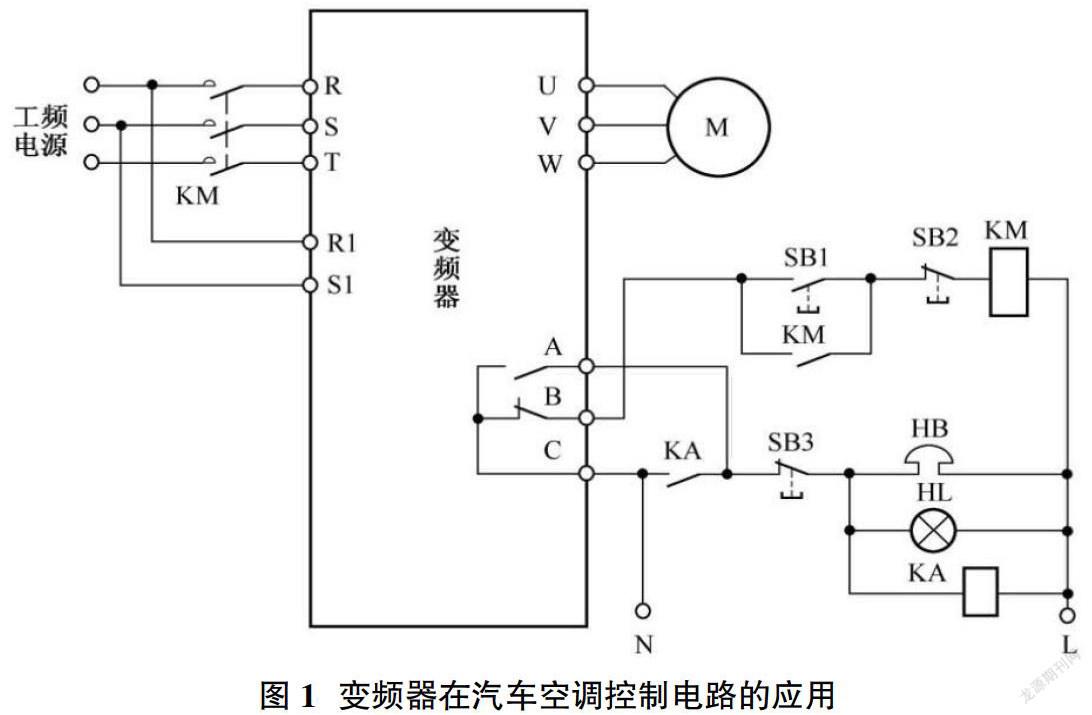

变频器可对交流异步电动机(AC asynchronous motor)进行软启动,并且可同时对功率因数(Power Factor)进行更改。当对变频器的频率进行设定和调整时,三相交流分布式电动机的电源频率就会进一步被改变,如图1所示。

当分布式变频器的频率提升时,电动机的转速也随之成正比的趋势得到增加,空调冷气制冷量也同时会增加;反之,电动机转速呈降低趋势,且压缩机输出的功率也会同步降低,空调冷气制冷量也会减少。

3.2 分布式变频器在汽车焊装车间输送领域的应用

在具有空间延展性的汽车焊装车间现场,功率较小的过度辊床(Excessive roll bed)、输送平移滚床(Conveying Roller)、激光焊大门(Laser-welded gate)主要采用的是安全性较高的SEW-MOVIFIT分布式变频器;功率较大的板式链(Plate chain)、框架、升降辊床(Elevating roller bed)皆采用SEW-MOVIPRO分布式变频器。详情如图2所示。

3.2.1 分布式变频器SEW-MOVIFIT在平移辊床上的应用

在汽车焊装车间的平移辊床皆采用防护等级IP69K的1.5kW和4kW的SEWMOVIFITFC TECHNOLOGIE S11(safe option)分布式變频器。将变频器安装在辊床支架上,可将现场的数据收集到变频器中,主要由内置变频器和分布式驱动控制装置(Drive Control Unit)。

硬件由被动链接单元(Passive Link Unit)组成,用以控制减速电机。将整个箱体的排污功能以及机械损伤抗震功能组合在一起。软件方面平移辊床应用SEW应用模块AMX1001操作模式Rollenbahn Modus模式。激光焊大门用SEW应用模块AMX1001操作模式V/R Modus模式。将这两种模式直接接入到MOVIFIT模块里,可将操作变得更为快捷、方便。

3.2.2 分布式变频器MOVIPRO在升降辊床、转台的应用

采用2.2-15kW的SEW-MOVIPRO ADC mit S11系列变频器,将升降辊床通过变频技术从工位直接应用于工艺孔中,利用机械系统将车身按照一定轨迹焊接在一起。变频器SEW-MOVIPRO ADC mit S11由功率(Power)单元、通讯(Communication)单元、控制(Control)单元和电源(Power supply)单元组成。软件方面应用SEW应用模块AMA0801操作模式,可以采用电机和外部编码器(Encoders)组合方式应用,通过此类组合模式可对设备进行精准性定位。

4 结语

分布式变频器在汽车行业的应用最大的优势在于可节省安装空间和防护等级,可在现场直接进行应用,从而降低设备的购买成本。当分布式变频器应用于现场时,使变频器的电缆长度响应缩短,降低了整体设备的功率损耗,大大节省了电缆和滤波器的应用成本,体现了节能环保的经济优势,确保了驱动器件的稳定运行。

参考文献:

[1]刘坤鹏,何军.分布式变频器在汽车焊装车间输送领域的应用[J].内燃机与配件,2020(08):73-74.

[2]于莫岩,刘茜,陈勇,高星.变频器供电的电动客车永磁电机高频噪声研究[J].计算机仿真,2019(07):120-125.

[3]蔡斌军,向韬.基于SPWM控制技术的新能源汽车的变频器仿真研究[N].湖南工程学院学报(自然科学版),2019(02):6-10.

[4]刘青华.汽车变速器总成性能加载试验台研制过程中的问题[J].电子技术与软件工程,2019(02):245.

[5]华心怡.变频器中PLC自动控制技术的运用探析[J].中国设备工程,2018(07):110-111.