浅析基于起重机电气控制故障的改造设计

2020-09-10计强

计强

摘要:起重机是机械行业常用设备之一,随着电气智能化技术的不断发展,起重机电气控制系统日益完善。但是通过实践调查起重机在运行中仍然存在电气控制故障问题,本文结合多年工作实践,立足于对传统起重机电气控制故障的分析,阐述改进起重机电气控制故障的具体设计方案,以此提高起重机电气控制性能,保证其安全操作。

关键词:起重机;电气控制系统;故障

0 引言

起重机是现代机械行业生产的常用设备之一,由于起重机工作环境比较恶劣,尤其是塔式起重机多在环境复杂的建筑工地操作,因此保证起重机控制系统性能的安全高效是保证建筑工程安全的关键因素。根据对起重机故障比例的分析,电气控制系统故障约占45.3%,由此可见基于起重机电气控制系统故障提出具体的改进方案具有重要的现实意义。

1 起重机电气控制系统存在故障的分析

起重机是建筑行业常用的设备,根据多年工作实践调查,起重机电气控制系统故障发生率是比较高的,根据调查起重机电气故障5次/月。分析电气控制系统的故障原因主要包括:一是人为因素。起重机电气控制系统故障发生与平时的操作有关,例如当起重机操作人员不按规定长时间使用时,由于电机负载时间过长就会导致电动机烧坏[1];二是非人为因素。起重机电气控制系统故障发生的原因很多,例如转子电阻被烧坏,转子电阻在工作重被烧坏的主要因素就是电阻运行的问题过高造成的,比如起重机在每次开机时都会引起温度的变化,而频繁的开关机则会使得转子电阻的温度瞬间提升,从而容易引起因电子电阻烧坏导致电机故障。分析起重机电气控制系统故障发生根本因素就是起重机电气控制系统所存在的缺陷。起重机的拖动装置一般采取的绕线式交流异步电机,电气控制系统采取的凸轮控制器、继电器-接触器控制系统,此种控制系统最大的缺点就是:其属于能耗型,存在能耗消耗大,而且其调速的范围也比较小;系统抱闸是在运动状态下实现的,其对于起重机的制动器损耗是巨大的,尤其是闸皮的磨损现象非常严重;继电器-接触器在频繁切换的时候对于控制系统元部件的影响是非常大的,故障率是非常高的[2]。

由于起重机工作环境比较恶劣,例如在建筑工程项目中由于起重机每天需要面临粉尘、灰土等有害气体的影响,经过会发生电器控制系统故障问题。通过总结相关文献资料,造成起重机电气控制系统故障的根本原因是PLC,因此本文采取设计基于PLC控制器的起重机控制系统。

2 起重机电气控制系统故障的改造设计方案

2.1 PLC 选型及设计

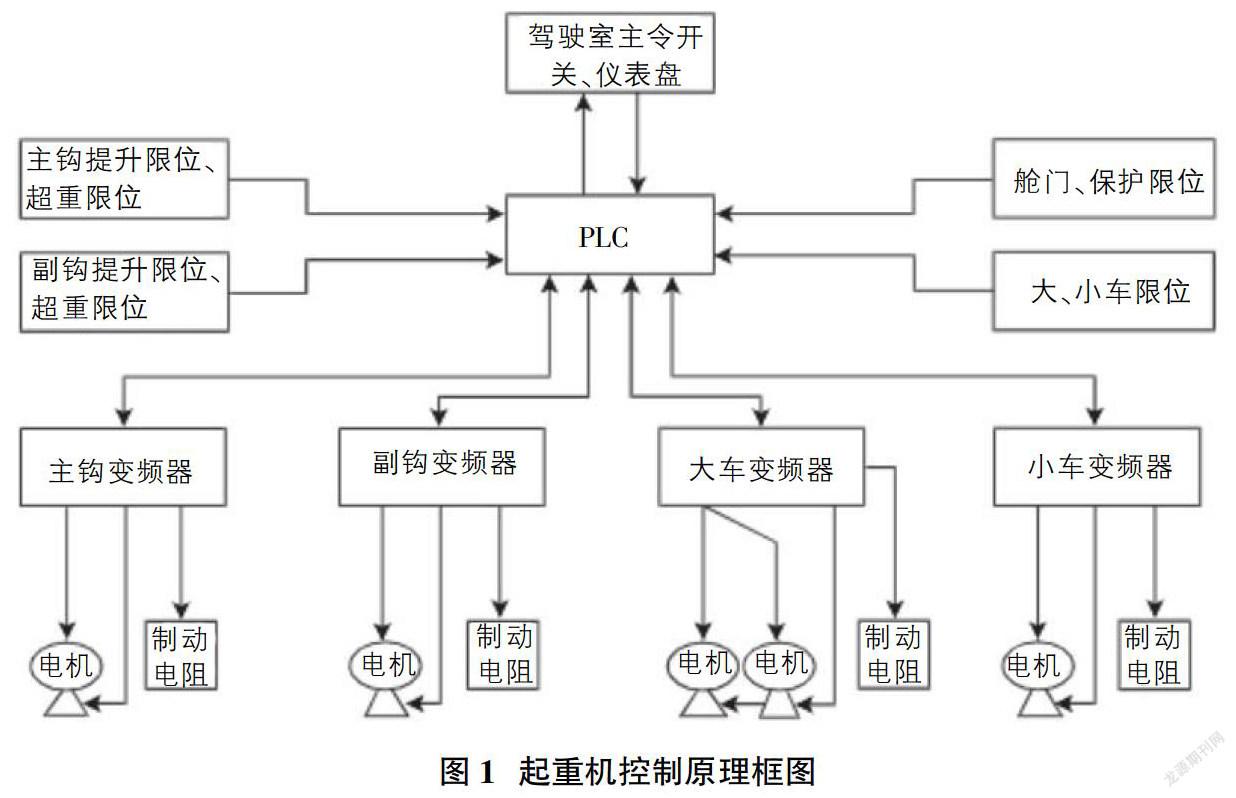

PLC是以微處理器为核心的数字运算操作的电子系统装置。随着我国智能技术的不断发展,PLC的种类越来越多,型号越来越复杂,因此针对起重机工作的环境特点,选择适合起重机的PLC。具体设计方案见图1所示。

基于起重机电气控制系统所出现的控制故障,本次设计的PLC电气自动控制系统需要具备以下功能:①PLC具有闭锁启动功能。由于起重机属于大型机械设备,因此为了保证施工安全,维护设备操作人员的安全,基于PLC的自动控制具有自动闭锁功能,也就是设备操作人员在启动设备前必须要保证主令控制器全部切至零位,然后在所有操作归零后才能接通主电源,这样有效的避免了因某些操作不到位而出现安全事故的发生;②每个动作指令都具有保护功能,例如主钩钢丝绳要有提升限位,这样当各个部位出现故障后只是影响相关保护动作本身,不会影响到其他元器件的工作性能;③PLC要与起重器所有的变频器进行相结合,这样当变频器出现故障后只会影响到起重机拖动的动作,不会造成严重的故障风险;④起重机重要设备动作指令完全由主令开关进行操作,这样保证起重机电气控制系统的平稳[3]。

2.2 变频器的选型

基于安全管理和高性能运行的要求,起重机改造的理念为利用四台变频器控制五台电机,以此达到变频调速的目的。本次改造所使用的变频器主要是Rockwell 公司PowerFlex系列变频器,为了减少故障发生,本次改造中对每台变频器都进行了优化设计,例如在每台变频器中增加一台进线电抗器。改造后电气控制系统只保留凸轮控制器、电机以及抱闸,将电机滑环处短接。由于变频器在运行的时候会处于再发电状态,因此变频器需要制动电阻耗散这部份能量。而变频系统在下降或者上升操作时,由于电机正处于发电运行状态,因此需要解决的就是如何将电机的电能进行消耗。所以本次改造的变频器主要是通过七段速度控制[4],具体见表1。

2.3 起重机电气控制系统改造的关键点

基于起重机电气控制系统的故障特点,其主要是由于没有实现变频控制导致电阻负载过大而烧坏,因此电气控制系统改造的关键就是实现变频控制。根据调查造成起重机电气控制系统瞬间被烧坏的原因就是在起重机停止后瞬间出现的溜钩现象,也就是起重机停止作业后,由于惯性等造成的瞬间电流增大而造成电阻被烧坏,因此此在改造中需要加强以下关键点的控制:①起重物停止控制要点。由于缺乏变频器控制导致在起重物停止工作时会出现停机不及时,而导致瞬间电流复合过大的问题,因此基于变频PLC的控制关键点就是设定变频控制指令,当变频器的工作频率下降到停止频率时,系统就会发出抱闸断电的指令;②升降阶段控制要点。升降阶段所产生的热量比较大,其对电阻的影响非常高。例如当升降速度高于设定标准后,就会超出电子的压力,从而容易引发电机烧坏故障。因此在起重机升降阶段变频器达到设定值后,电气控制系统就会做出检测电流的指令,当确认电流足够大后,在发出抱闸松开指令,以此保证升降的安全性[5]。

2.4 起重机电气控制系统改造的保障措施

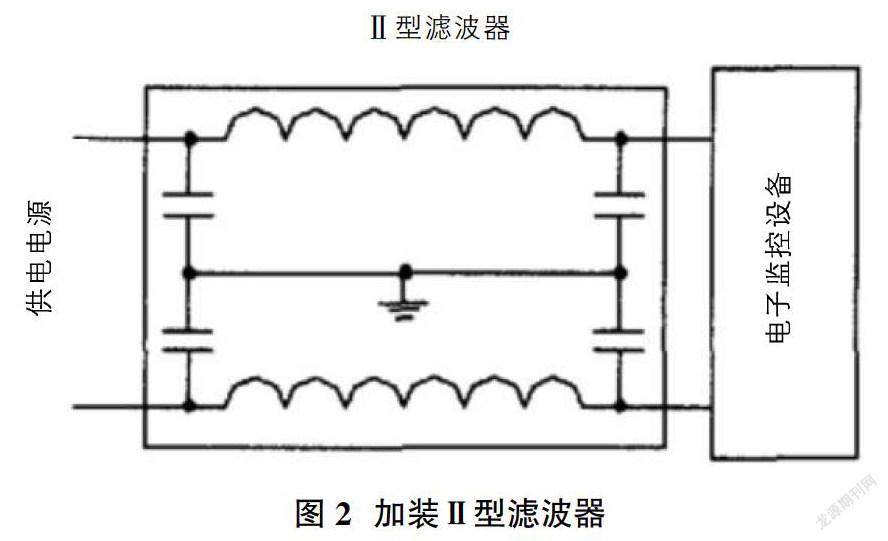

为了顺利实施起重机电气控制系统的改造,需要做好以下保障对策:一是做好起重机的隔离措施,避免电磁干扰而影响起重机的电控系统。随着起重机受电磁干扰的影响比较小,但是在特定的施工场所下,尤其是在电力工地施工中,起重机的变频控制系统可能会存在电磁干扰的现象,因此需要做好防干扰措施,具体就是在电频调速器和电动机之间加装II滤波器,见图2所示。二是加强人员培训,提高起重机维修检修人员的专业技能。根据调查虽然起重机电气控制系统故障的发生存在非人为因素,但是如果能够做到定期检修、定期维护则会降低故障的发生,因此相关部门必须要加强对起重机检修人员的教育培训,提高检修人员的专业技能。比如设备管理公司要定期对起重机操作人员进行培训,重点是开展关于电气控制系统知识的培训,让他们掌握改造后的电气控制系统的元部件等。

3 起重机电气控制系统改造后的成效分析

基于起重机电气控制系统故障,从优化PLC控制系统入手,经过改造后,起重机的工作性能得到提升、故障发生率等有了很大的下降,可以说改造后的起重机达到了预期的效果:一是通过采用PLC控制系统后,起重机的控制系统能加简单、便捷,尤其是在起重机工作的过程中,无论是启动、加速还是停止操作等基本上实现了平稳操作的目的,减少了负载波动较大的缺陷;二是提高了起重机的使用寿命,有效降低了企业的成本支出。通过改造后,起重机启动的时候实现了对电流的自动控制,这样频繁的启动或者停止对电机而言达到了热损降低的要求,从而有效延长了电机的使用寿命;三是减少了起重机电气控制系统故障发生率,提升了起重机电气控制系统的工作性能。例如经过本次改造之后,起重机的故障发生率由过去的5次/月下降到2次/月,大大提高了起重机的工作效率。

总之,起重机电气控制系统故障是影响起重机工作性能的重要因素,因此通过利用PLC控制系统改造起重机电气控制系统不仅能够有效减少故障发生率,而且还大大提高了起重机的工作性能,实现了节能增效的目的。

参考文献:

[1]栾成宝.PLC与变频器在交流桥式起重机电气系统改造中的应用[J].厦门城市职业学院学报,2014(03):80-86.

[2]黄鸣远.机械电气控制装置中PLC技术的应用研究[J].现代制造技术与装备,2019(02):198-199.

[3]熊子超,熊睿智,乐文强.机械电气控制装置PLC技术的应用[J].汽车世界,2019(19):121.

[4]冯威,许振周.机械自动化控制中的质量控制研究[J].内燃机与配件,2018(14):187-188.

[5]张玉湖,张利,李胜周,潘力戈.PLC与变频器在桥式起重机电气改造中的应用[J].现代制造技术与装备,2010(01).