发动机气门弹簧断裂的分析及解决方案

2020-09-10李广卫

李广卫

摘要:某发动机在开发试验过程中出现多起发动机高转速耐久时气门弹簧断裂的现象。借助金相、能谱分析等手段进行了气门弹簧断裂原因的分析,并提出了改进措施。并提出了零件的优化设计,并通过试验验证,证明了改进措施的有效性。对发动机的设计开发具有较强的指导性和实用性。

Abstract: Valve spring breakof duringengine high speed durability test of engine after investigation to the valve spring break. the solution was found. test passed after implementation of solution. metallographyanalysis. that is very significant in theoryand valuable in practical use to guide the engine design.

关键词:气门弹簧断裂;残余应力;疲劳强度;淬火工艺

Key words: valve spring break;residue stress;fatiguestrength;hardenedprocess

0 引言

發动机是汽车的心脏,是汽车的动力来源,燃烧系统则更是发动机的心脏决定着汽车的动力性、经济性、稳定性和环保性。评价一款发动机的优劣,从功率、油耗和排放等方面综合评价可以得出结论,而影响这些关键指标的直接因素就是燃烧系统,燃烧系统中气门机构系统是一个重要的部分,而气门机构系统中气门弹簧是非常重要的零件,气门弹簧的功用是保证气门关闭时能紧密地与气门座圈贴合,保证并克服在气门开启时配气机构产生的惯性力,使传动件始终受凸轮控制而不产生飞脱。随着发动机的升功率、升扭矩进一步提升发动机排气背压越来越高,气门弹簧预力也随之增大。发动机轻量化、结构紧凑型的发展,留给气门弹簧的设计尺寸越来越有限,气门弹簧的应力越来越高。导致气门弹簧安全系数下降,气门弹簧断裂的风险增加,气门弹簧断裂已成为发动机近年来一个常见故障,对发动机的影响甚至是破坏性的。本文对某款发动机开发过程中的气门弹簧断裂进行原因分析,并提出解决方案,并通过了实验验证。

1 问题描述

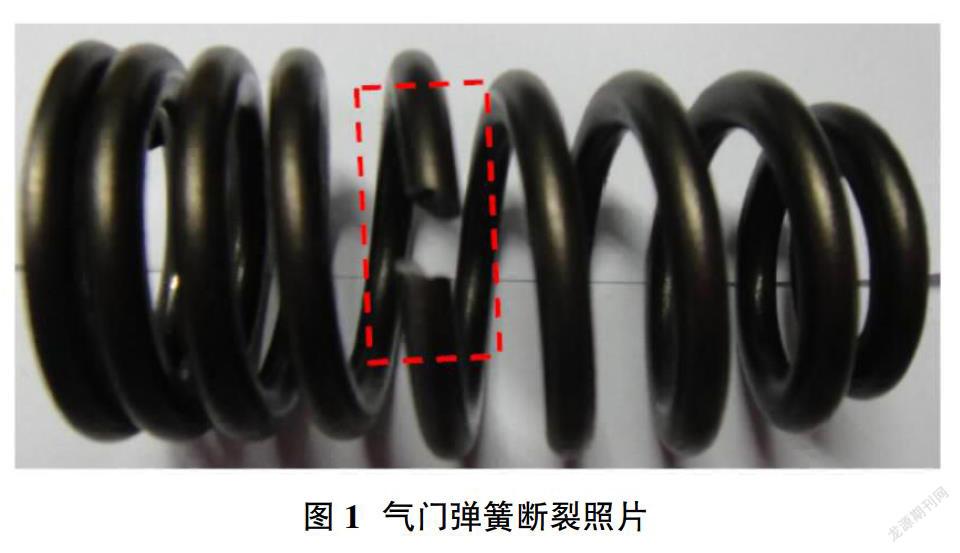

针对某型号发动机,在开发过程中进行耐久试验时进行约340小时后出现发动机性能低、扭矩波动发动机抖动、低速段催前温度低,高速短催后温度高,催后温度高于催前,通过ECU分缸断油,确认第4缸部分或完全失火,判断失火造成,测功机测量结果扭矩低尤其在高速段。进行火花塞跳火试验跳火正常,分别更换了TMAP、前氧传感器更换后故障依旧;更换了一套新的点火线圈和火花塞,故障依旧;更换了一个ECU,故障依旧;更换了发动机线束、台架线束、喷汽油总成,故障依旧;发动机下台架拆机检查发现排气8#气门弹簧断裂,断裂位置距气门弹簧小端5圈处。气门弹簧断裂照片见图1。

2 原因分析

发动机气门弹簧断裂的潜在原因有很多,可能有气门弹簧本身的质量因素(弹簧表面裂纹、表面脱碳、非金属夹杂物、运输过程中磕碰伤、表面锈蚀等),可能有气门弹簧本身的设计原因气门机构系统周边零件(气门、导管、座圈)的问题,气门弹簧与整个气门机构的匹配性以及气门机构相关零件本身质量问题,图2给出了气门弹簧断裂的潜在原因分析鱼刺图。

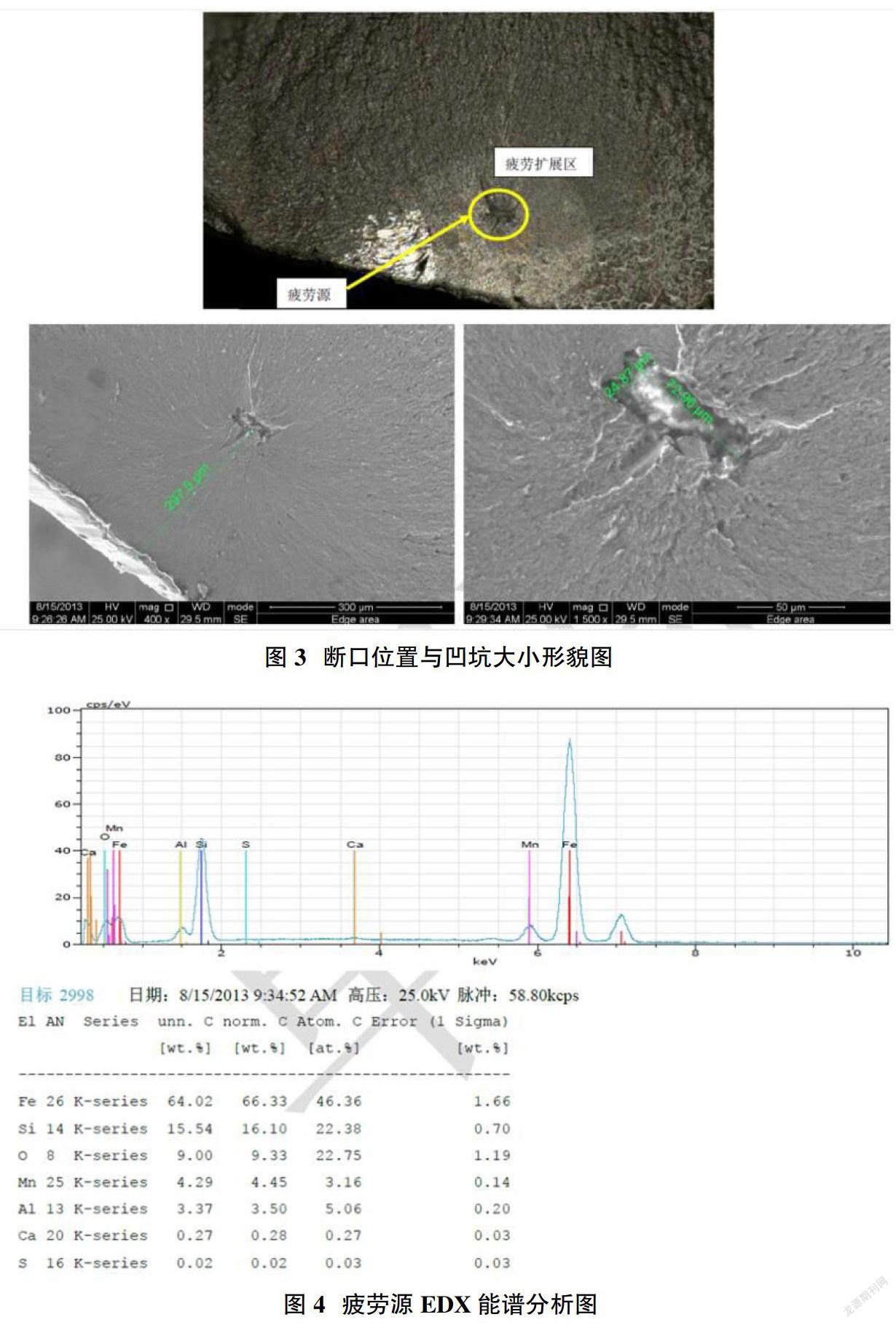

通过对断裂气门弹簧的断口进行分析,使用扫描电镜对断口进行扫描观察:扫描结果显示气门弹簧断裂的裂纹源起始于断口次表面的凹坑,该区域具有明显的疲劳特征,距离断口表面约297.5um,凹坑大小为尺寸约72.96um*24.87um;断口位置与凹坑大小见图3。

对凹坑进一步进行EDX能谱分析,结果显示凹坑内含有大量Si、O、Al元素(如图4),可以确认这些元素大大超出了该种钢丝正常的含量,可以确认这个凹坑就是夹杂物的位置,凹坑的大小就是夹杂物的大小(气门弹簧钢丝内部只允许小于15um*15um的夹杂物),确认气门弹簧断裂的根本原因是由于弹簧钢丝次表面内部存在非金属夹杂物引起的疲劳断裂,可以判断是由钢丝冶炼过程引入的非金属夹杂物。

2.1 零件质量

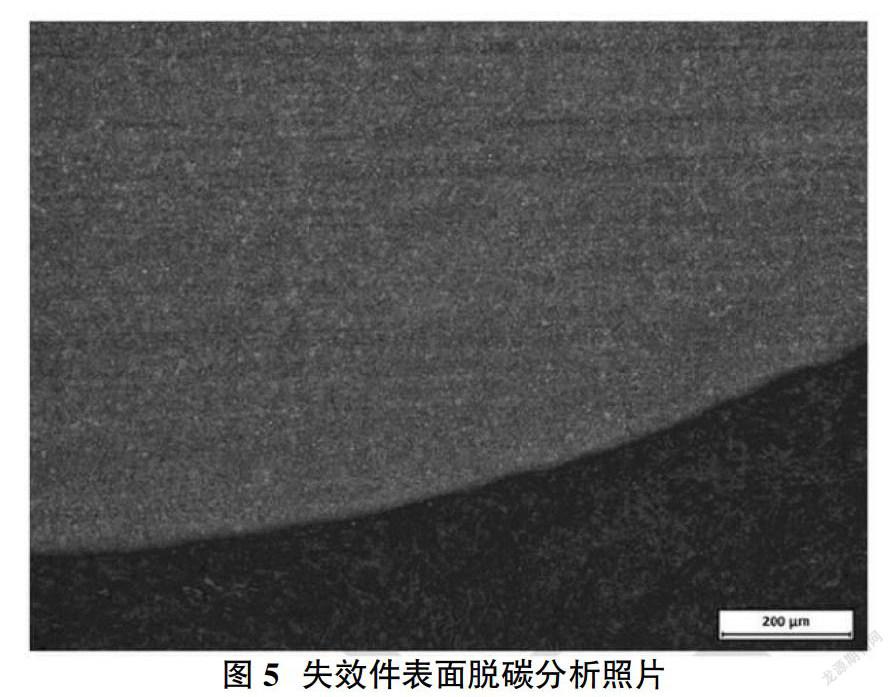

检查失效发动机的相关零件,未见与失效相关的质量问题。而且随机抽查了同批的零件,均没有发现质量问题。气门弹簧的材料化学成分、材料硬度、金相分析组织正常,弹簧钢丝表面无锈蚀、无裂纹(弹簧钢丝在卷黄前要求百分之百进行电涡流探伤)弹簧钢丝表面无脱碳见图5,所以发动机机气门弹簧断裂并非零件质量问题导致。

2.2 气门弹簧设计分析

考核气门弹簧设计重要的参数主要有气门弹簧动态疲劳安全系数、气门弹簧颤震、气门弹簧应力等参数。

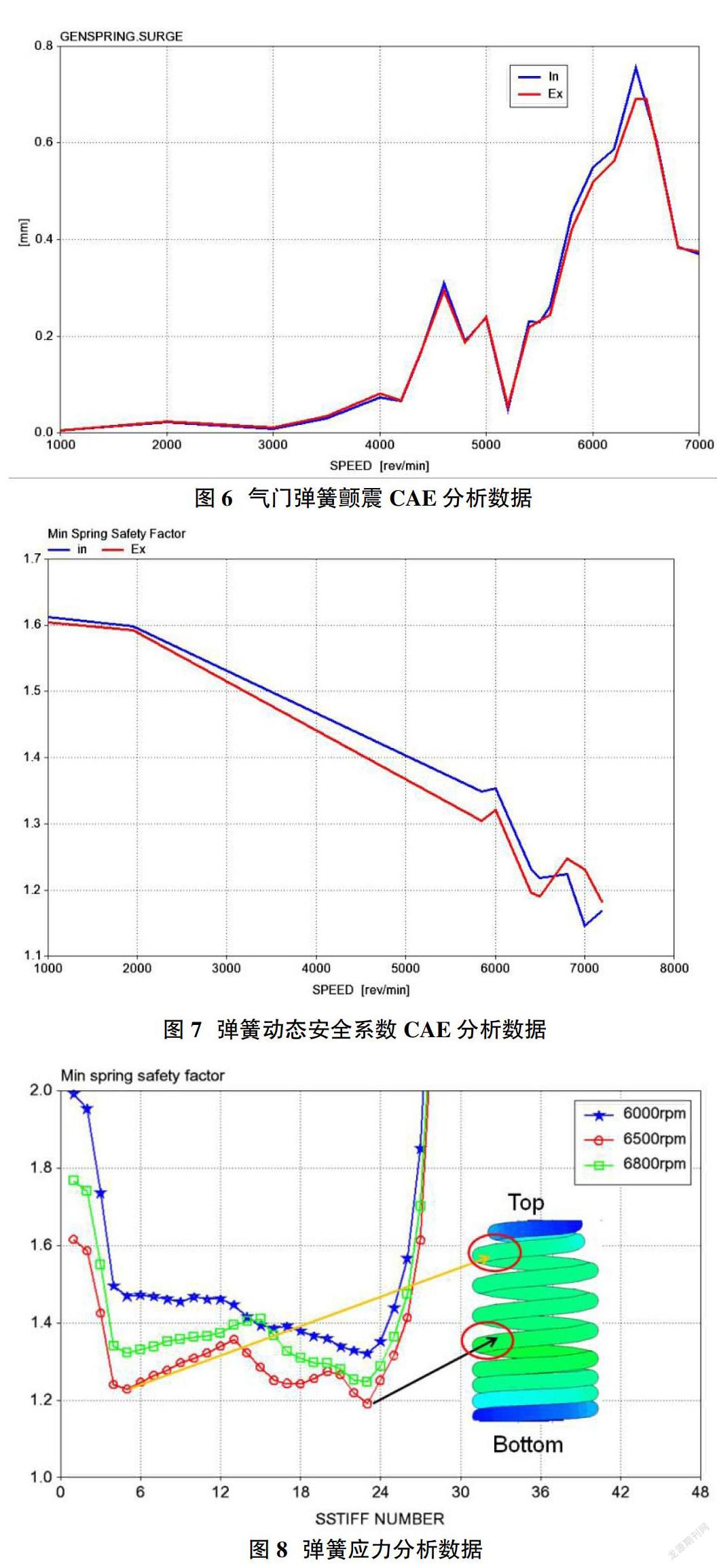

弹簧力突然增加,并伴随弹簧并圈现象发生,并圈现象发生的原因有很多,可能是弹簧的刚度不足弹簧频率不够;可能是由于凸轮的谐振引起了弹簧的颤振,使得弹簧应力急剧增加,对弹簧的疲劳寿命有较大影响。对气门弹簧颤震进行校核,气门弹簧颤震为0.7mm ,小于1mm的颤震标准,满足设计要求,气门弹簧颤震CAE分析数据见图6。

对气门弹簧疲劳强度进行设计校核,气门弹簧动态疲劳安全系数为1.18,满足动态安全系数1.1设计要求。同时对气门弹簧动态疲劳安全系数进行对标分析,对标机型为类似机型功率、矩相近的几款发动机。对标分析结果显示,该几款的发动机气门弹簧动态疲劳安全系数基本一致。故气门弹簧本身设计没有问题。气门弹簧动态安全系数见图7。

CAE仿真分析弹簧应力最大位置与失效气门弹簧断裂位置(断裂位置距气门弹簧小端5圈处)相符合。第5圈,是气门弹簧工作中应力比较大的区域,也就是气门弹簧断裂位置是气门弹簧在发动机运行中最薄弱的位置,安全系数最小的位置。弹簧应力仿真分析数据见图8。

2.3 周边零件

对气门弹簧周边零件的情况调查,气门导管磨损量可以接受,气门摇摆间隙正常,气门座圈无异常磨损、无偏磨现象。滚子摇臂、液压挺柱、气门、气门弹簧座、气门锁夹未发现异常。通过对气门弹簧周边零件的调查结果,可以排除周边零件引起气门弹簧断裂。

2.4 气门弹簧与气门机构系统的匹配性

对整个气门机构动力学、运动学CAE分析报告显示,各项参数都满足设计要求,气门弹簧与气门机构系统匹配性很好。气门机构缸盖台架试验实测参数也满足要求。

3 解决方案

针对气门弹簧断裂是由于弹簧钢丝次表面非金属夹杂物引起的断裂,当前钢铁冶炼水平非金属夹杂不可避免,气门弹簧断裂位置是气门弹簧工作应力最大区域,安全系数最小的位置。在现有弹簧设计参数、材料不变的情况下能否进一步提高弹簧的疲劳安全系数,能够减少气门弹簧对夹杂物的敏感性,同时提高它的疲劳寿命。采用优化弹簧淬火工艺设计可以达到要求。

弹簧淬火工艺概述,气门弹簧钢丝卷簧后进行高频感应加热到材料奥实体化温度(900℃左右)后淬火、回火处理,这样就完全消除了在卷簧工序阶段弹簧钢丝表面产生的有害的拉应力而增加了弹簧的疲劳强度,和传统的卷簧回火工艺或者是渗氮工艺相比,弹簧的抗拉强度提高了100-200Mpa。充分利用了材料的抗拉强度。弹簧淬火工艺的残余应力优于传统的卷簧回火工艺,经过两步抛丸强化处理气门弹簧表面压应力会增加100-200Mpa(见图9),较大的残余压应力使气门弹簧在工作过程中抵消弹簧表面的拉应力,增加了弹簧的疲劳强度,因而提高了气门弹簧的疲劳寿命。其优势在于静态安全系数高于当前技术方案6%(见图10)。

优化弹簧淬火工艺前后对比工艺流程如图11所示。

按照淬火工艺的方案制造了一批气门弹簧,并随机抽取4支弹簧进行残余应力测量,详细检测数据见表1,两种工艺气门弹簧残余应力检测对比数据表如图12所示。

4 優化工艺后的零件验证

为了验证优化设计后零件的有效性,进行了发动机高速耐久考核试验装配了淬火工艺的气门弹簧,顺利完成了多轮的发动机耐久试验,没有发生类似的气门弹簧断裂现象,气缸压力正常,且发动机功率、扭矩都达到了设计目标值。由此可以看出,验证了解决方案是有效和可行的。解决了气门弹簧断裂问题。

5 结论

通过采用高频感应加热淬火工艺弹簧,增加了弹簧的疲劳强度,因而提高了气门弹簧的疲劳寿命。有效解决了气门弹簧断裂问题。

通过对气门弹簧断裂区域进行分析,弹簧次表面存在非金属夹杂物导致气门弹簧断裂,找出断裂的原因,为寻找断裂的原因提供了有力的数据依据。同时快速有效地提出解决方案,不仅快速有效,而且大大节省了时间成本,具有很强的实用性和经济性,对气门弹簧的设计具有很大的指导性作用。综上所述,为了解决发动机气门弹簧断裂提供了一整套有效的方法,能及时有效的找出气门弹簧失效原因,为下一步的问题解决指明了具体的方向,对发动机的设计开发具有很强的指导作用。

参考文献:

[1]陈家瑞.汽车构造(第五版)[M].人民交通出版社,2006.

[2]王忠岩,曹峻峰.气门和活塞失效[J].浙江大学学报(工学版),2012,46(2).

[3]袁兆成,内燃机设计[M].二版.北京:机械工业出版社,2012.