某商用车转子机油泵噪声优化的试验研究

2020-09-10吕建中张杰刘名杨文钊张辉辉

吕建中 张杰 刘名 杨文钊 张辉辉

摘要:本文针对转子机油泵噪声异响问题,分析噪声影响因素,从转子困油区及泵体强度的角度,运用CFD与试验对比测试的工具对液压噪声与机械噪声进行了分析对比,卸荷槽与加强筋的优化方案对噪声降低有明显效果。

关键词:机油泵;困油;卸荷槽;加强筋

0 引言

转子机油泵具有容积效率高、轴向空间便于布置安装和易集成设计等优点,广泛应用于小排量发动机。针对转子机油泵噪声,行业内主要是从转子齿廓修形、CFD流场分析的角度对转子机油泵的噪声进行分析与研究。在B样机开发过程中,某4.25L发动机在中高转速范围存在“嗡嗡”异响凸显,经排查为机油泵异响,因此有必要对此异响问题进行研究与分析。

1 理论基础

1.1 公式

基频

式中:n为转子转速,r/min;Z为内转子齿数;i为阶次。

1.2 转子泵噪声影响因素

机油泵噪声主要有空气噪声、液压噪声与机械噪声,实际工程中机油泵的主要噪声形式为液压噪声与机械噪声。转子机油泵噪声的影响因素有:齿数、泵体强度、转子齿型精度、死区困油、驱动齿轮加工精度。转子泵齿数越多,泵油脉动越均匀,转子间的冲击也越小。转子材料常为粉末冶金,粉末冶金制造的工艺参数也影响齿廓的型线成型质量,进而影响转子啮合噪声。由于粉末冶金材料的疲劳接触强度要低于钢齿,加之润滑油的清洁度差,金属异物将造成齿廓的异常磨损,也会噪声转子泵异响。机油泵内部液压剧烈波动会造成液压冲击,进而引起噪声。泵体强度不足将引起泵体在某个工况下的共振,同时由于泵体对转子的支撑不足将造成内外转子的啮合间隙变化,进而产生机械冲击及机械噪声[1~4]。

1.3 困油区

为了保证容积效率,转子泵的吸油区与压油区须分割开,在吸油与压油循环过程中二者是不连通的。在机油泵内外转子从吸油区运转至压油区的过程中,内转子、外转子与泵体会逐渐形成封闭的困油区。在困油区体积不断减少的过程中,由于液体的不可压缩性及转子与泵体端面间隙狭小,困油区内工质难以泄掉,困油区内压力急剧升高,此压力远高于泵出口的压力。随着困油区运动至压油区,困油区内工质泄至壓油区,压力急剧下降,压力的波动会对转子形成冲击,进而产生噪声。

2 原车测量

某型4.25L发动机转子机油泵存在异响,对该车的噪声进行测量。转子机油泵的内转子齿数为4,发动机额定转速为3200r/min,速比为1.282。

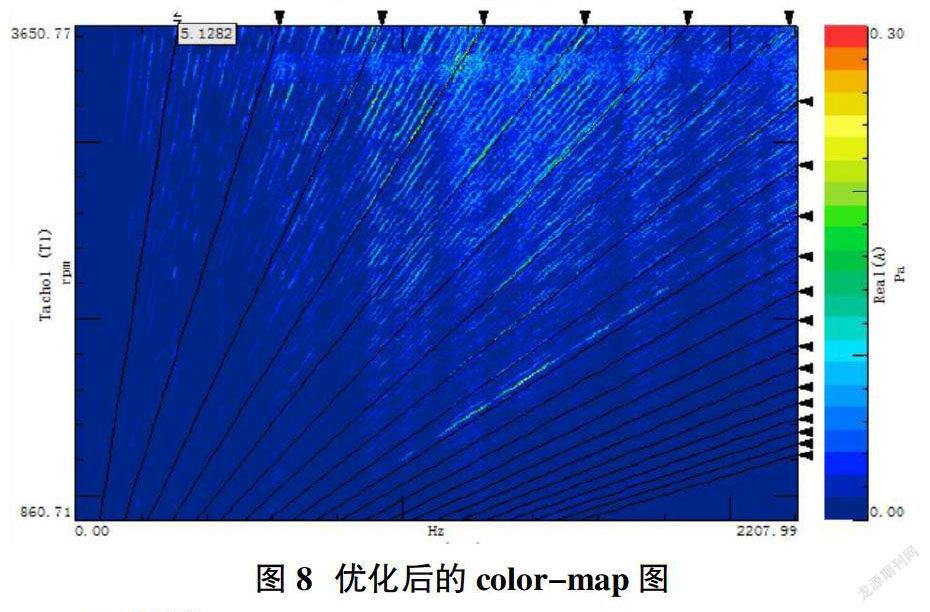

从color-map图来看,机油泵异响主要分布在中高转速范围,从阶次分析来看,异响主要分布在1100~1600Hz。

3 优化目标与方案

根据对此转子机油泵结构及异响因素的初步分析,将消除机油泵“嗡嗡”异响作为优化目标,采取排查机油泵内部流场机油压力波动及泵体强度的分析策略及优化方案。

4 仿真分析

4.1 参数设置

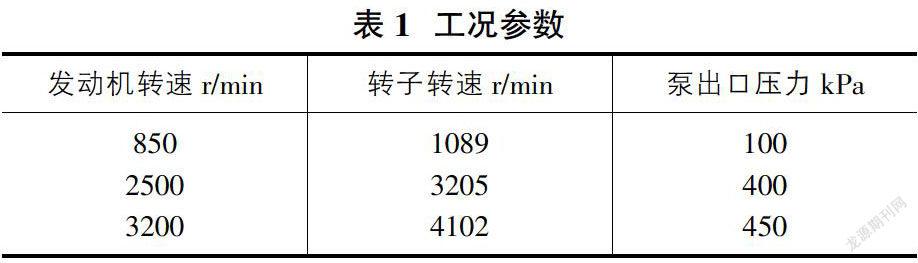

根据发动机当前实际工况点,对转子机油泵进行CFD建模分析,试验实测的润滑系统的流量及压力等参数作为仿真输入,对困油区域内的机油压力进行仿真监测,分别对怠速850r/min、大扭矩点2500r/min及额定点3200r/min进行仿真,润滑油型号15W/40,动力粘度为0.01226kPa·s。

4.2 转子泵困油区压力

在发动机怠速850r/min的工况下,泵出口压力设置为100kPa(相对压力值),在此工况下转子泵困油区压力波动如图3所示。

根据困油区监测点机油压力波动数据曲线来看,困油区内机油压力存在上下波动,其中有一 “尖峰”处的最大机油压力值可达泵出口机油压力的350%。有必要对困油区的高压润滑油进行疏导,增加泄压通道,卸荷槽是常使用的方法。

4.3 卸荷槽方案

卸荷槽的布置设计既要实现将困油区内的工质通过卸荷槽泄至低压区,同时又要避免造成吸油区与压油区之间的密封泄露影响容积效率。

借助目前的三维辅助设计工具,卸荷槽开设在困油区至压油区之间,起始位置为困油区体积为最小处,延伸至压油区,卸荷槽的大小实现对困油区运动轨迹的覆盖,泵体与泵盖的卸荷槽对称布置。

卸荷槽深度取0.5·Z,值为2mm。

4.4 仿真对比

对增加卸荷槽后的,困油区最高压力降低幅值34~71%。

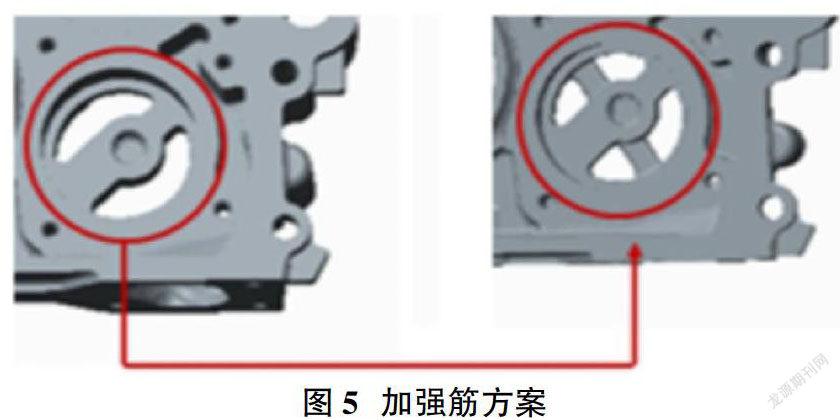

5 泵体优化加筋方案

由于机油泵泵体与发动机前端盖为集成设计,泵腔由泵轴座一分为二,泵体强度不足。

加强筋与泵轴座垂直相交,加强筋的厚度低于泵轴座的1/2,而且远离转子端面。

经仿真分析,增加加强筋前后,机油泵流量基本无变化。由于加强筋布置位置在进油低流速区,同时加强筋会起到导流的作用,其引起的阻力损失可忽略不计。

6 整机噪声台架实测

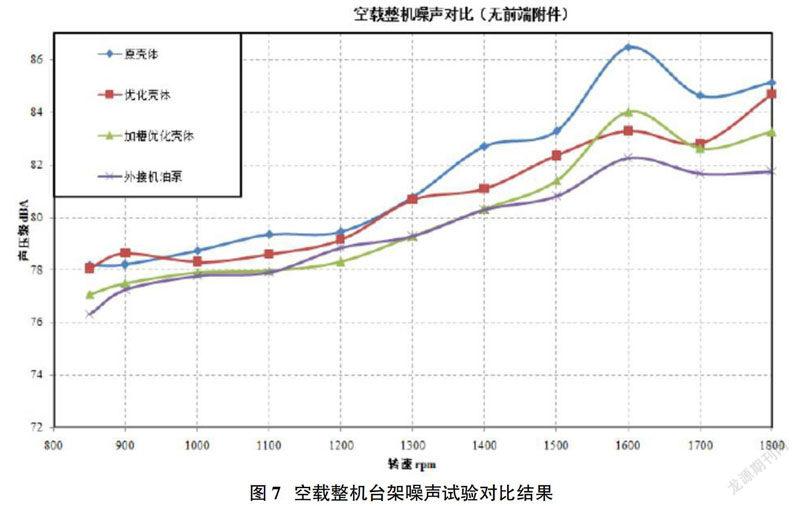

试验对原转子泵壳体、加筋后壳体、加卸荷槽后壳体及外接机油泵4种状态分别进行噪声测试。其中,外接机油泵方案如图6所示,此时,整机内部机油泵被拆卸,使用外部设备保证各工况下的流量及压力。

整机噪声测试结果如图7所示,在发动机800~1800r/min的转速范围内,增加加强筋优化壳体后的方案,对除900r/min、1300r/min转速外的噪声均有所降低。在此基础上增加卸荷槽后,除1600r/min外各转速下的噪声均有所降低,而且效果明显。同时,从使用外接机油泵方案来看,在低于1400r/min时,增加加强筋与增加卸荷槽的机油泵方案声压曲线降噪效果与外接机油泵时的基本重合。

通过对整车的color-map图进行分析,从阶次分布来看,1100~1600Hz的噪声得到降低。

7 结论

①仿真结果表明,卸荷槽对困油区最高压力的降低可达33~71%。

②卸荷槽对噪声的优化对一阶较为有效,对二阶噪声在部分转速有效。

③除了降低困油区压力波动引起的液压噪声外,还需进一步降低因泵体结构强度引起的机械噪声,双管齐下,1100~1600Hz的噪声得到降低。

参考文献:

[1]沈栋平.摆线泵CFD模拟分析[J].CAD/CAM与制造业信息化,2011(09).

[2]王卓.某转子式机油泵噪声试验研究[J].内燃机与配件,2018(08).

[3]刘杰.转子机油泵阶次噪声的优化分析[J].内燃机与配件,2016(11).

[4]秦炳爽.某转子式机油泵噪声分析及改进[J].内燃机与配件,2015(04).