开关固定座冲孔、翻边、切断弯曲级进模设计

2020-09-10陈黎明

摘要:根据开关固定座的结构和使用要求,对产品进行了冲压成形工艺分析,采用无废料排样,降低了产品的生产成本。通过利用带料的分条和设备上配置的自动送料机构与双排导正销导料的联合使用,保证了产品的外形尺寸。在排样设计上,采用弯曲线与带料的纤维方向垂直,使零件的最小弯曲半径大于材料允许的最小弯曲半径,避免了弯曲时外层金属开裂。弯曲凸模采用组合式的活动结构,使弯曲过程分步进行,既保证了产品质量,又便于工件出模,让冲压生产安全可靠。经生产验证,该模具结构简单,生产安全可靠,产品成本低,生产效率高,综合效益好。

Abstract: According to the structure and application requirement of the fixed seat of switch, the stamping process is analyzed, and the production cost of the product is reduced by the use of scrap free packing. The shape of the product is guaranteed by the joint use of the automatic feed mechanism and the double row guide pin guide material arranged on the equipment and the material with the material. In the layout design, the bending curve is perpendicular to the fiber direction with the material, so that the minimum bending radius of the part is greater than the minimum bending radius allowed by the material, and the outer metal cracking is avoided during bending. The flexural convex die adopts a combined moving structure to make the flexural process proceed step by step, which not only ensures the quality of the product, but also facilitates the die production of the workpiece, so that the stamping production is safe and reliable. Through the production verification, the mold structure is simple, the production safety is reliable, the product cost is low, the production efficiency is high, and the comprehensive benefit is good.

关键词:开关固定座;级进模;排样设计;组合凸模

Key words: switch fixed seat; step in die;layout design;combination convex mode

中图分类号:TG385.2 ; 文献标识码:A 文章编号:1674-957X(2020)22-0106-04

1 零件工艺分析

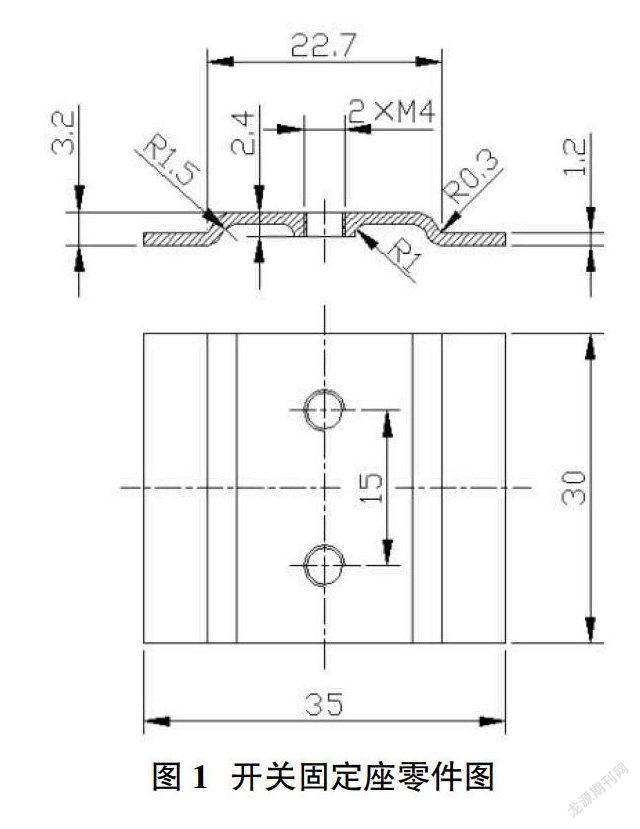

图1所示是某厂生产的用来固定射灯开关固定座的零件图,材料为Q235,料厚t=1.2mm,年产量100万件,零件要求表面无划痕、毛刺,冲压成形后表面需镀镍处理。

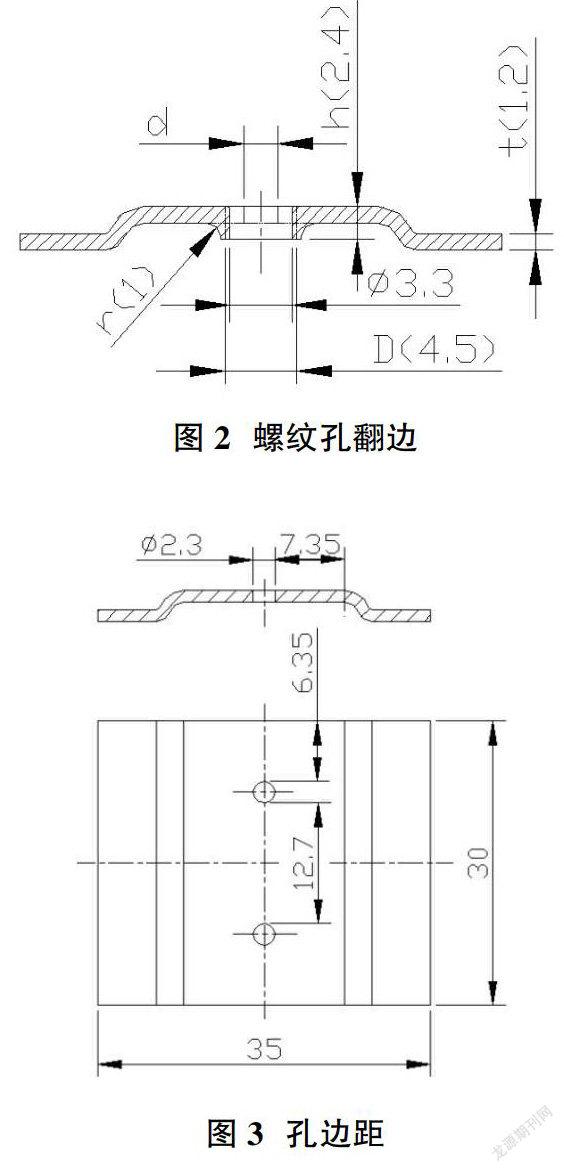

图1所示开关固定座零件材料Q235属于普通碳素结构钢,其抗剪强度为304~373MPa,屈服强度为235MPa,该材料质量分数低,焊接性能好,塑性、韧性好[1],是常用的冲压材料之一。零件外形结构相对简单,属对称四角弯曲件。零件中两个弯曲半径不一致,一个为R1.5,一个为R0.3,其最小相对弯曲半径为r/t=0.3/1.2=0.25,(式中:r为弯曲内圆角半径;t为弯曲件材料厚度)大于材料允许的最小相对弯曲半径(当弯曲线垂直于纤维方向时,材料允许的最小相对弯曲半径为0.1[2])。零件中两个M4螺纹属普通螺纹,其底孔直径为3.3mm,螺纹孔高度2.4mm需经预冲孔后翻边而成,如图2所示。翻边前的预冲孔直径为:d=D-2(h-0.43r-0.72t)=4.5-0.43×1.0-0.72×1.2=2.3(mm)(式中符號见图2),翻边系数;而当1.9时,预冲孔后采用球形翻边凸模所允许的极限翻边系数小于0.2[2],因而螺纹孔的翻边系数大于材料允许的极限翻边系数,符合翻边工艺要求。预冲孔孔壁间距及孔壁与边缘的距离分别为:12.7mm和6.35mm,满足一般冲压工艺b≥2t=2×1.2=2.4mm(式中:b为孔壁间距或孔壁与边缘距离;t为材料厚度)、并不得小于3~4mm的要求,预冲孔边缘到弯曲线距离为7.35mm,满足l≥t=1.2mm(式中:l为孔壁到弯曲线距离;t为材料厚度)条件,孔位于弯曲变形区之外,如图3所示。此外预冲孔直径为2.3mm,满足冲裁时孔的最小尺寸1.0t=1.2mm要求。零件上的所有尺寸均为未注公差尺寸,按IT14级选用,尺寸精度要求不高。因而该零件具有良好的冲压工艺性[3]。

2 工艺方案的确定

该零件包含落料、冲预冲孔、翻边、弯曲四个基本工序。有以下几种方案:

方案一:落料→冲预冲孔→翻边→弯曲,采用单工序模生产。

方案二:落料冲预冲孔→翻边→弯曲,采用复合模和单工序模联合生产。

方案三:冲预冲孔、翻边、切断弯曲,采用级进模生产。

方案一采用单工序冲压,需要四副模具,四道工序,所需模具多,工序多,生产效率低,同时会由于工序间的定位误差而使得产品的精度不高;方案二采用复合模和单工序模联合生产,比方案一虽少了一副模具和一道工序,但仍需要三副模具、三道工序,生产效率不高,同时也存在因定位误差而降低产品质量的问题;且上述两种方案均需采用有废料冲裁,材料利用率低。方案三采用级进模生产,尽管模具相对复杂,但只需一副模具,且将落料、弯曲两道工序改为切断弯曲复合工序,采用无废料冲裁,材料利用率达到100%,降低了产品的生产成本,提高了生产效率。因此结合零件要求和批量,拟采用方案三进行生产。

3 零件工艺计算

3.1 零件展开长度计算

由开关座零件图可以看出零件的弯曲边由R1.5和R0.3的两段圆弧组成,两弯曲角的圆角半径不同。

对于R1.5的弯曲角,其相对弯曲半径为r/t=1.5/1.2=1.25>0.5,属于有圆角半径的弯曲,弯曲时变形区的材料变薄程度不严重,可按弯曲时中性层长度不变的原理计算其展开尺寸。其展开长度的计算如图4所示。

3.2 排样设计

该产品冲压时的毛坯采用分条后的带料,根据料厚1.2mm,料宽30mm的条件,查得分条后的带料公差为0.2mm[6],因产品外形尺寸为未注公差尺寸,按IT14级取其公差,其公差数值为0.52mm,因而分条后的带料能满足产品宽度尺寸要求;带料的送进步距即零件的长度尺寸可利用冲床上配置的自动送料机构初步控制,然后由螺纹翻边前的预冲孔作为导正孔,采用双排导正销导正,使带料送进步距得到精确控制,从而保证了零件的长度尺寸。这样将切断和弯曲工序合并为在一个工位同时进行的复合工序,即可实现零件的无废料冲裁。由此在排样设计时,可将该零件的工序设计为冲预冲孔、翻边、切断弯曲三道工序,同时为保证弯曲时,R0.3弯曲角的外层金属不产生开裂,应使弯曲线与带料的纤维方向垂直。

排样设计如图7所示,设计了2道单工序和1道复合工序,五个工位。各工位的具体作用是:工位1冲两螺纹翻边前的预冲孔,并以这两个预冲孔作为后续送料时精确控制步距的导正孔;工位2和工位3为空步,其目的是用于导正销的导正,保证送料步距;工位4用于螺纹底孔翻边;工位5用于产品的切断和弯曲。

4 模具结构设计

模具结构如图8所示。

4.1 模具结构特点

该模具在结构设计上具有以下特点:

①模具采用四个外导柱25、外导套26和四个内导柱11导向,保证了上、下模的导向精度;

②模具上设有的四个托料销16和12个槽形托料销[7]27是为了带料送进时,带料相对于凹模表面上浮4~5mm,避免翻边后的螺纹孔影响带料的顺利送进;

③带料送进时利用模外的导料板7和模内的槽形托料销27联合导向,导向安全可靠;

④通过设备上配置的自动送料机构[8]和导正销15联合控制送料步距,定位精度准确可靠;

⑤为避免冲孔凸模14在冲裁时弯曲折断,冲孔凸模采用阶梯结构,其工作段与卸料板8采用H8/h8配合,从而使卸料板对冲孔凸模起到了护套式的保护作用;

⑥为保证弯曲时产品表面不被划伤和弯曲后表面平整,弯曲凸模采用组合式活动结构,工作时在开合模方向能灵活运动,从而实现零件在切断后分步弯曲和整形,保证了产品质量。

⑦为保证零件的顺利出件,让冲压得以连续进行,弯曲凸模Ⅱ能在冲压后的上模回程过程中,将工件顶起,使其顺利脱离模具。

4.2 模具工作原理

工作时,带料沿模外导料板7和模内槽形托料销27送进,在工位1处冲螺纹翻边前的预冲孔;在工位2和工位3处,以工位1冲出的预冲孔为导正孔,利用导正销导正,确保带料的精确定位;在工位4处对螺纹底孔翻边,为保证翻边后螺纹孔不影响送料,整个带料在送进过程中由托料销16和槽形托料销27将带料抬起,使其在凹模表面上浮4~5mm,同时槽形托料销还可以将因卸料板上的导正销带起的带料卸下;在接下来的切断弯曲过程中,先由弯曲凸凹模29和凹模3将材料切断,然后由弯曲凸模Ⅰ实现第一次弯曲,再由弯曲凸模Ⅱ实现第二次弯曲并整形;在上模回程过程中,由弯曲凸模Ⅱ将工件顶起,使其脱离模具,实现带料的连续冲压。

5 模具设计需解决的问题

5.1 无废料冲裁

在模具设计上利用了卷料分条时的公差能满足产品的宽度公差要求,因而使其宽度尺寸由分条保证;利用设备上配置的自动送料机构和导正销联合控制送料步距,使送料步距满足产品长度尺寸要求,并将落料、弯曲两道工序改为切断弯曲复合工序,既实现了无废料冲裁又提高了生产效率。

5.2 弯曲时外层材料开裂

因弯曲角为R0.3处的相对弯曲半径为0.25,为保证该弯曲角在弯曲时外层金属不产生开裂,零件排样设计时,使弯曲线方向与带料的纤维方向垂直,保证了弯曲时其相对弯曲半径大于材料允许的最小相对弯曲半径0.1;否则,如使弯曲线方向与带料的纤维方向平行,则此处的相对弯曲半径小于材料允许的最小相对弯曲半径0.5,从而导致弯曲时此处外层金属开裂,使得产品报废。

5.3 弯曲表面划伤

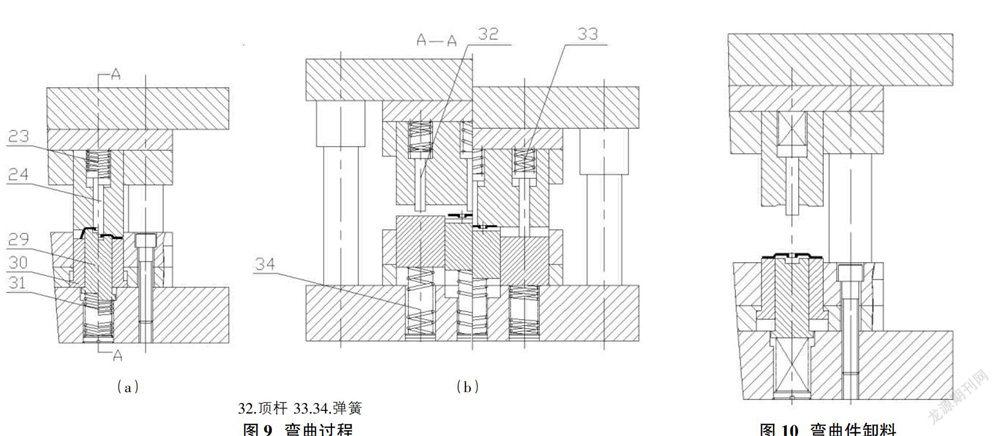

弯曲时,为避免金属拉入切断凸凹模22时,在切断凸凹模R0.3的拐角处被划伤,在模具设计时,将弯曲凸模设计为组合式的活动结构,使零件上四个角的弯曲分两步进行,弯曲过程如图9所示。弯曲前由安装在切断弯曲凸凹模22中的顶杆32在弹簧33的作用下克服弹簧34的弹力将弯曲凸模Ⅱ下压,使其表面低于弯曲凸模Ⅰ端面4~5mm,如图(b)所示。接着弯曲凸模Ⅰ在强力弹簧31的作用下将材料拉入凹模,成形R1.5弯曲角,由于弯曲凸模Ⅰ和弯曲凸模Ⅱ存在4~5mm的相对距离,从而避免了弯曲凸模Ⅱ对材料流入切断弯曲凸凹模影响;上模继续下行,弯曲凸模Ⅰ和弯曲凸模Ⅱ的下端面分别与下模座接触,对弯曲件实现二次弯曲和整形,如图(a)所示。

5.4 弯曲件卸料

该零件由于螺纹孔的翻边,需在弯曲凸模Ⅰ上开设避空槽,为避免卸料时,螺纹孔卡在槽内影响出件,导致冲压无法连续进行,因而在上模回程时,利用弹簧34的弹力通过弯曲凸模Ⅱ将工件顶起,使工件翻边孔的底端高出弯曲凸模Ⅰ上端面1~1.5mm,使弯曲件在后续带料的送进过程中从模具上顺利推开;如果工件卡在切断弯曲凸凹模上,则由弹簧23推动推杆24将工件推出,如图10所示。

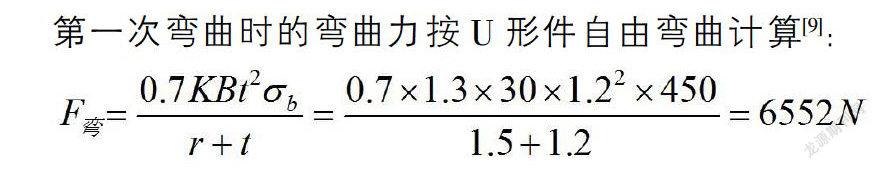

5.5 强力弹簧的选用

6 结语

本文所设计的开关固定座冲孔、翻边、切断弯曲级进模,采用无废料冲裁,降低了工件的生产成本。模具通过采用带料的分条和设备上配置的自动送料机构与导正销的配合使用保证了工件的外形尺寸。弯曲凸模采用组合式的活动结构,使工件的弯曲分步进行,不但保证了產品质量,而且使得工件方便出模,冲压生产安全可靠。经生产验证,零件尺寸和表面质量符合图纸要求。模具结构相对简单,制造和维修方便,生产稳定性好,具有较好实用和推广价值。

参考文献:

[1]GB/T 700-2006,碳素结构钢[S].

[2]冲压设计手册编写组.冲模设计手册.模具手册之四[M].北京:机械工业出版社,2007.

[3]陈黎明,邓远华. 冷冲模设计[M].北京:电子工业出版社2013.

[4]张光荣.冲压工艺与模具设计[M].北京:电子工业出版社2005.

[5]薛啟翔.冲压模具设计和加工计算速查手册[M].北京:化学工业出版社,2007.

[6]姜奎华.冲压工艺与模具设计[M].北京:机械工业出版社2012.

[7]李娜,段翠芳,孙海祥.中盖板多工位级进模设计[J].锻压技术,2016,41(5):113-116.

[8]何敏红,王树勋.支撑架多工位级进模设计[J].锻压技术,2013,38(1):137-139.

[9]肖祥芷,王孝培.中国模具设计大典:第四卷 冲压模具设计[M].北京:电子工业出版社,2007.