天然气发动机爆燃仿真分析与试验研究

2020-09-10曾丽丽周维顺董伟李军成李之华王浒

曾丽丽 周维顺 董伟 李军成 李之华 王浒

采用G方程耦合化学反应机理的方法对天然气发动机爆燃进行仿真分析,对不同点火正时下的爆燃强度进行模拟,并与试验结果进行对比。结果显示,该模拟方法能够捕捉到爆燃发生时末端混合气局部放热造成的压力振荡。随着点火正时提前,爆燃强度增加。在不同燃烧室方案下的爆燃余量和气耗水平与试验结果趋势一致。

天然气发动机;火焰传播;爆燃强度;爆燃余量

0 前言

爆燃由末端混合气自燃引起,爆燃的自燃理论已得到研究人员的广泛认可[1-2]。满足国六排放标准的天然气发动机在采用当量燃烧路线后,缸内温度比稀燃路线下的温度高,爆燃边界变窄;天然气发动机增压、降速使其向高功率密度和高负荷方向发展,加大了爆燃倾向,并限制了天然气发动机热效率的进一步提升[3-4]。为了满足经济性指标,天然气发动机燃烧室的设计和开发面临着更高的要求。研究人员应用计算流体力学(CFD)仿真分析方法,对不同燃烧室下的湍流燃烧和爆燃现象进行模拟,为燃烧室的选型和设计优化提供指导。本文以某六缸天然气发动机为研究对象,建立了天然气发动机燃烧系统的CFD模型,通过CFD数值模拟完成进气和燃烧过程的仿真分析,并提出爆燃强度的指标限值[5],评价不同燃烧室在限值条件下的爆燃余量和气耗水平,并与试验结果进行对比,评估数值模拟对天然气发动机燃烧性能的预测能力。

1 计算模型与边界条件

计算所用三维模型包含进气道、进气门座圈、进气门、进气门导管、缸垫、燃烧室和火花塞围成的流体域。本文总共计算2个燃烧室方案,SF1为缩口型燃烧室,SF2为直筒型燃烧室,2个燃烧室轮廓线对比如图1所示,计算所用物理模型如表1所示。

2 模型标定

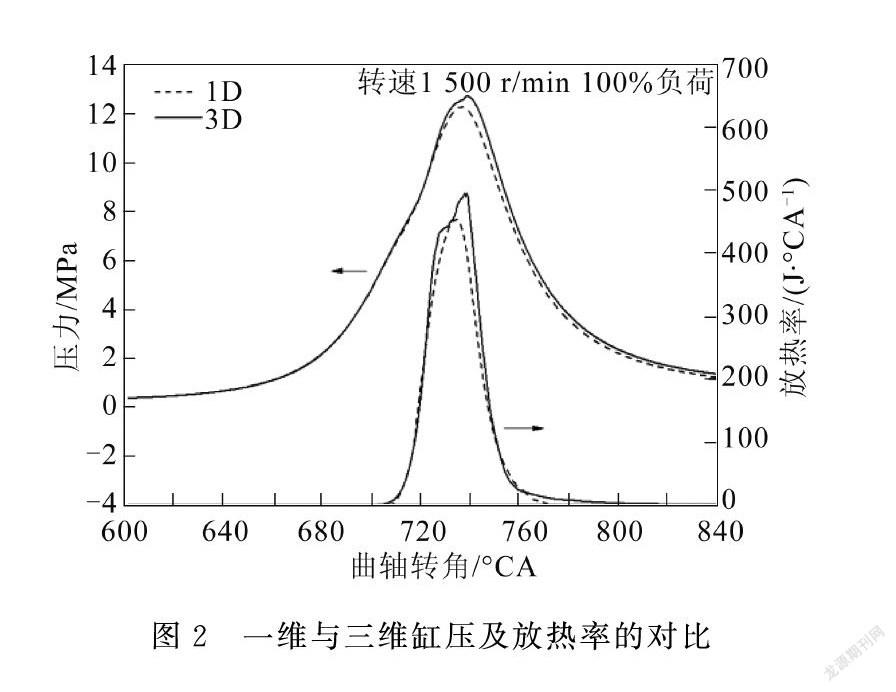

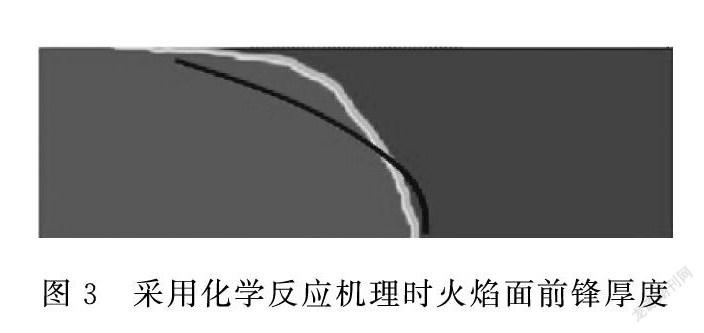

本文采用G方程捕捉火焰面,采用化学反应机理模拟末端混合气自燃过程[6-7]。该反应机理由天津大学开发,包含40种组分,139个方程。本文计算的工况点为爆燃边界较窄的最大扭矩高转速工况点。首先基于燃烧室SF1进行模型标定,标定后的缸压与放热率如图2所示。如图3所示,当采用化学反应机理时,放热率曲线会出现1个尖峰。这是因为化学反应机理下的火焰前锋面比较薄,不会像使用经验模型后对前锋面做平均处理。除此之外,三维计算得到的缸压和放热率与一维结果吻合。

3 结果及分析

3.1 爆燃强度计算

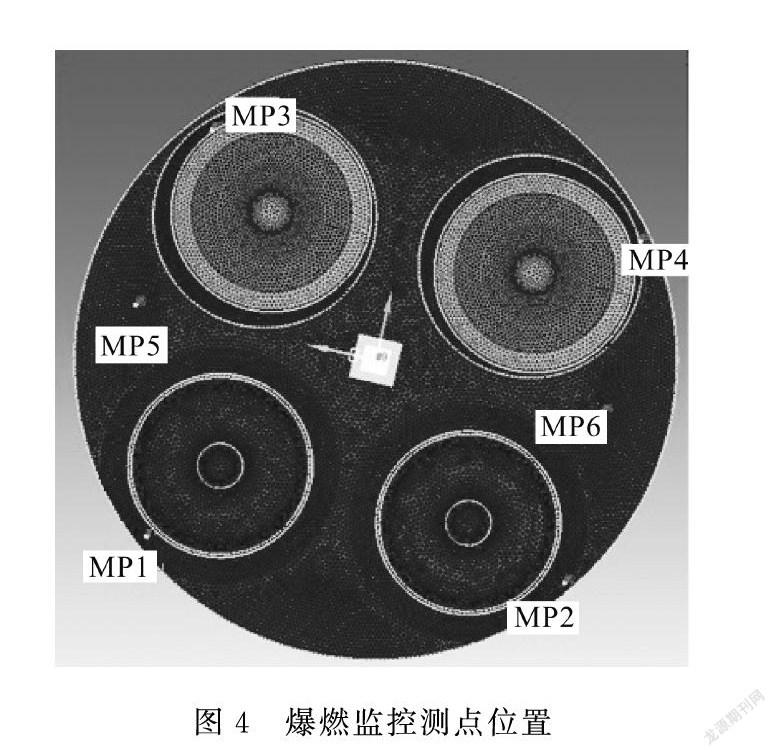

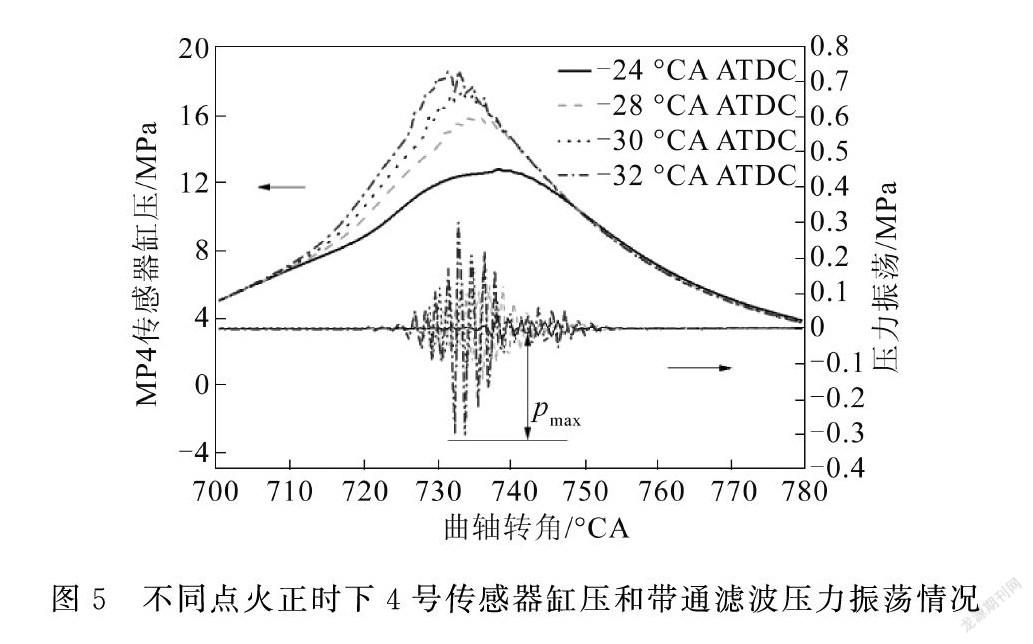

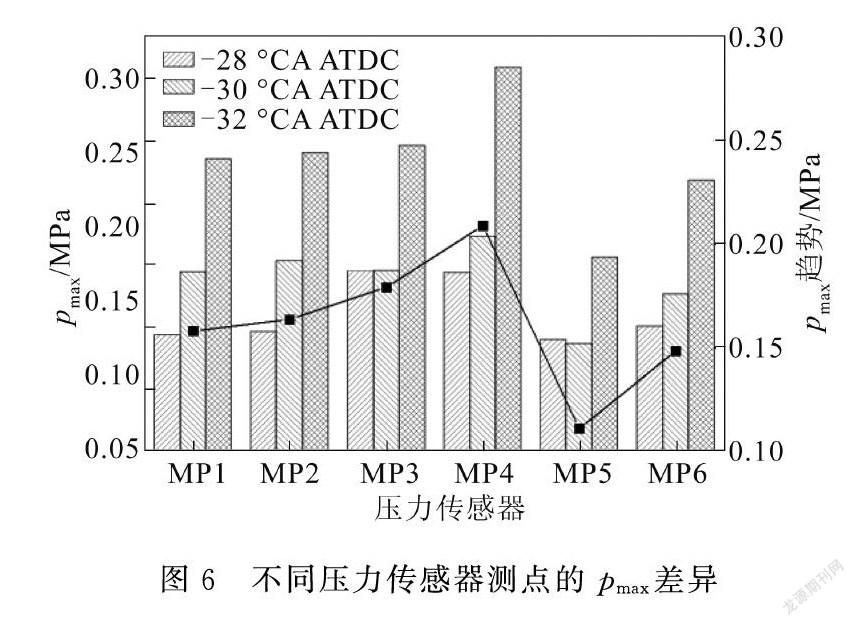

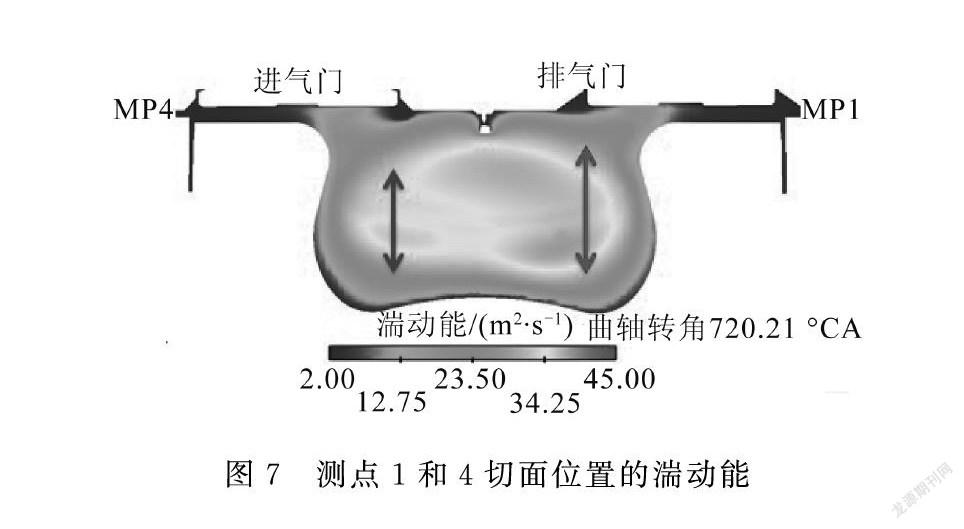

基于燃烧室SF1开展不同点火正时下的爆燃强度对比。如图4所示,沿曲轴方向对称布置6个测点,分别位于进气门和排气门外侧,以及进排气门之间。如图5所示,取4号测点的压力曲线进行分析,当点火正时提前,局部压力曲线波动增强,压力振荡的幅度变大。采用傅里叶变换和带通滤波器(4~20 KHz)处理压力信号,然后再通过傅里叶逆变换获得爆燃对应的振荡压力,把对应的振荡压力最大值的绝对值提取出来,定义为pmax。采用相同的方法对其余测点进行处理,得到各个测点位置的振荡压力。如图6所示,进气门附近测点的压力振荡峰值略高于排气门附近测点的压力振荡峰值。取其中的测点1和4进行分析,如图7所示湍动能云图可知,靠近测点1(右侧区域)的缸内湍动能比靠近测点4(左侧区域)的高。另外,排气门盘面附近的高温区域范围较大。高温使得分子热运动加快,在一定程度上促进了火焰传播,所以靠近测点1的火焰传播速度比测点4的快(图8)。测点4附近由于火焰传播速度慢,未燃区域容易自燃,所以在相同点火正时下对应的压力振荡峰值较高。

3.2 不同燃烧室爆燃余量和气耗对比

采用相同的计算流程,开展第2个燃烧室SF2的计算。将爆燃强度(KI)定义为6个测点的pmax的平均值,2个燃烧室的KI随着点火正时的变化情况见图9。随着火花点火时刻的提前,爆燃强度逐渐增加,即发生爆燃的趋势逐渐增强。从试验获悉,燃烧室SF1和SF2在点火正时分别超过-30 °CA ATDC和-28°CA ATDC时发生爆燃。本文把对应的KI=0.138 MPa定义为该工况下的爆燃强度限值。在KI限值条件下,燃烧室SF2的爆燃角度较小,说明燃烧室SF2的爆燃余量小于燃烧室SF1,即在相同电控参数下,燃烧室SF2更容易引发爆燃。

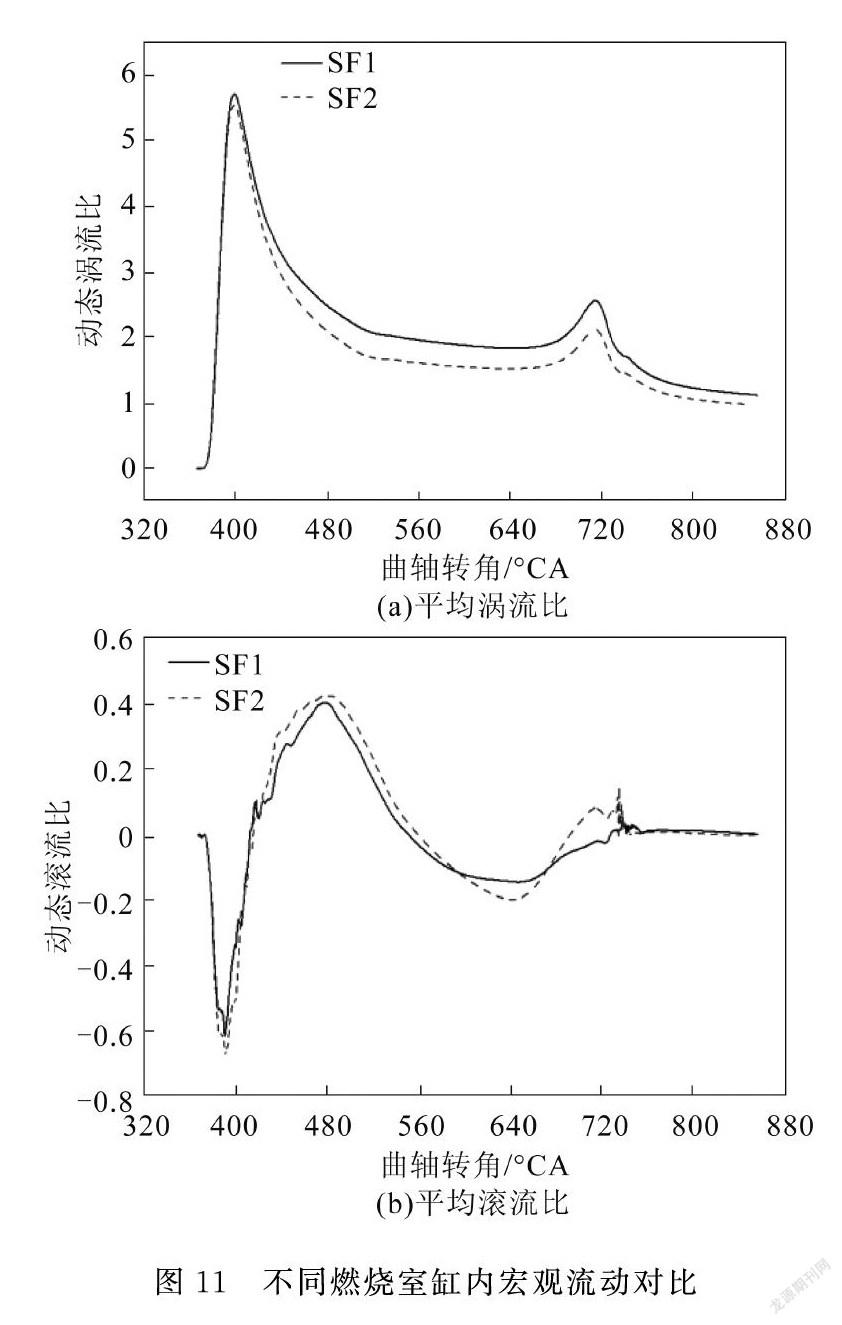

2个燃烧室的当量化高压指示气耗随曲轴转角的变化如图10所示。在相同的点火正时下,燃烧室SF2的气耗比燃烧室SF1的低。从缸内宏观流动来看,燃烧室SF2的动态涡流比SF1低(图11),但是滚流比高,对应的缸内湍动能也比SF1高(圖12)。由此可知,对于点燃式天然气发动机,高涡流比并不能产生较高的湍动能,而是需要增加滚流比来提高缸内湍动能,进而加速火焰传播速度以降低气耗。

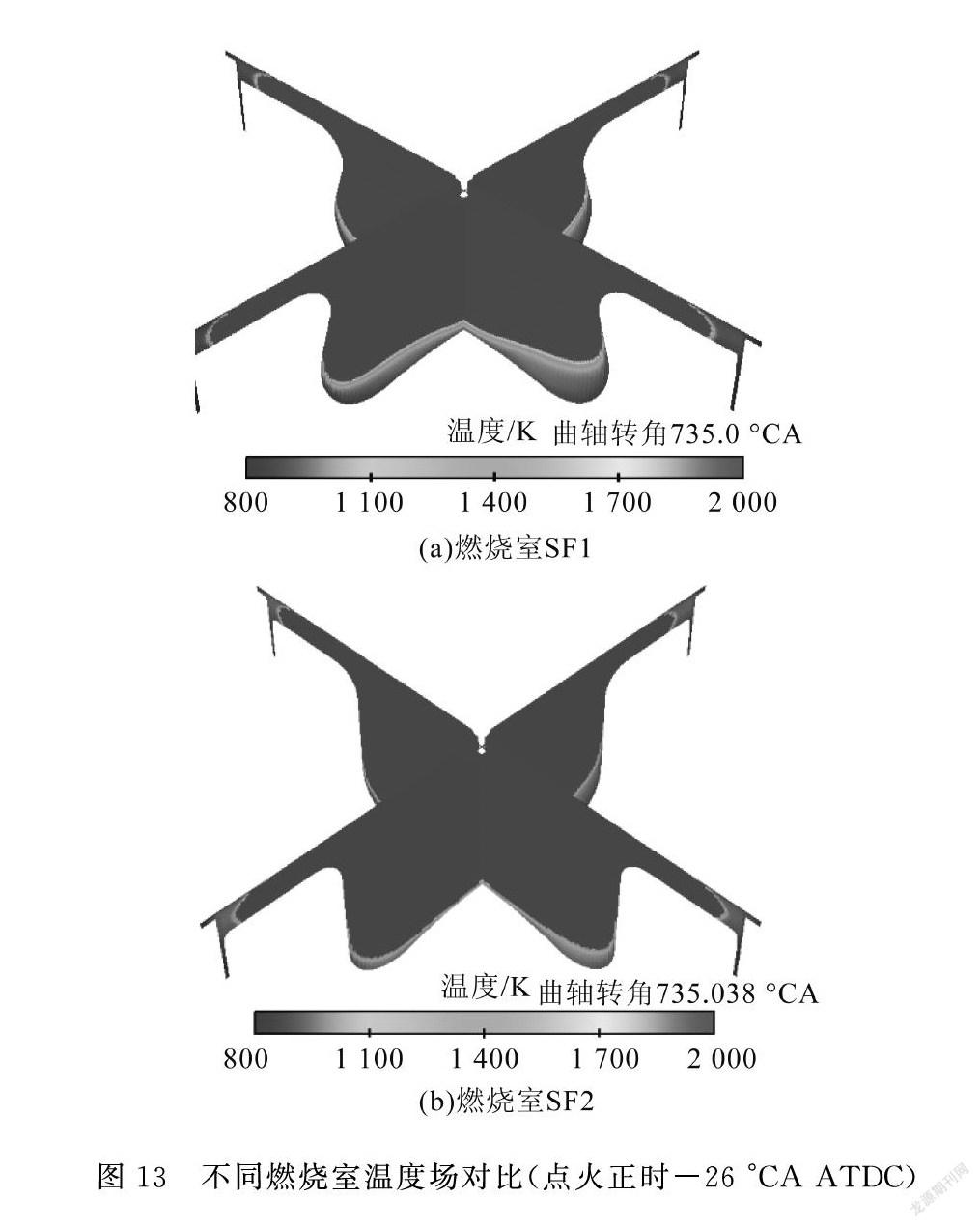

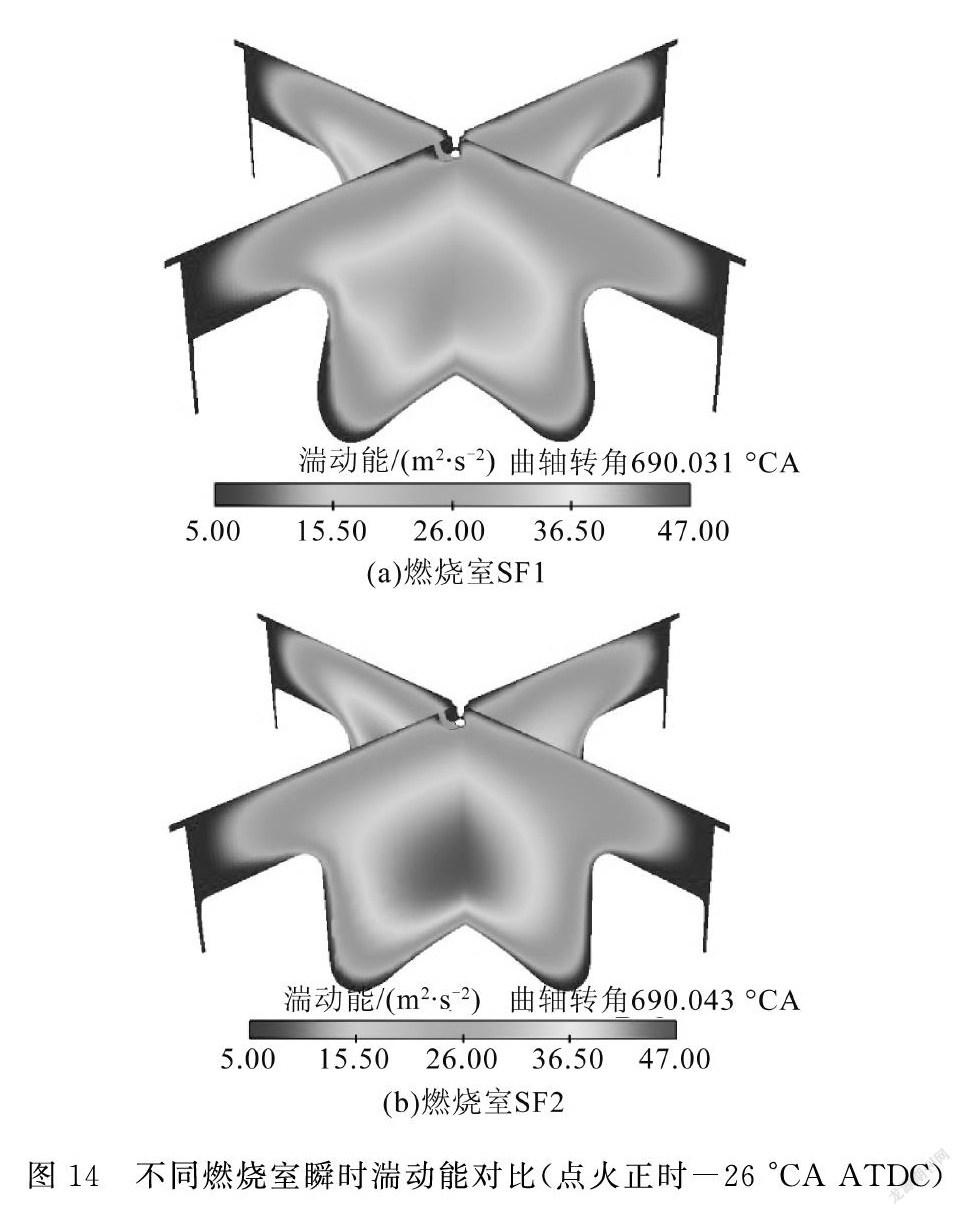

如图13的温度场对比显示,燃烧室SF2的未燃区域比燃烧室SF1小,说明SF2的火焰传播速度快。图14展示了2个燃烧室的瞬时湍动能云图。着火前燃烧室SF2中间区域的湍动能比SF1高。高湍动能可以加快燃烧初期的火焰传播速度,并改善气耗。因此,燃烧室SF2的气耗比SF1更优异。但是,2个方案在挤流区域内的湍动能均较低,不利于燃烧后期的火焰传播,末端混合气易发生自燃。虽然燃烧室SF2凹坑区域的湍动能高,在一定程度上加快了燃烧初期的火焰传播。虽然已燃区内的温度和压力有所增加,但是距离火花塞较远的区域湍动能较低,燃烧后期火焰传播速度减慢,末端混合汽受到已燃区高温气体的压缩和加热,形成压力和温度梯度。当末端混合气达到特定的热力学状态时,容易发生自燃。综上所述,燃烧室SF2比SF1更容易产生自燃。

3.3 试验验证

2个燃烧室方案在最大扭矩低转速工况下的爆燃余量的试验结果如图15所示。当量化气耗如图16所示。试验显示,燃烧室SF2的爆燃余量比燃烧室SF1的小,对应的当量化气耗比SF1的低。这说明,不同燃烧室方案的爆燃余量和气耗水平的试验值与计算结果的趋势吻合,也验证了建模流程和方法的合理性。

4 結论

采用G方程耦合化学反应机理的方法,对末端混合气未燃区域的自燃过程进行模拟,能够捕捉到由于末端混合气局部放热造成的压力陡升的现象。在天然气发动机发生爆燃时,末端混合气大面积自燃,发生剧烈的化学反应,产生压力振荡。进气门附近的压力振荡峰值比排气门附近的高。随着火花点火时刻的提前,爆燃强度逐渐增加,即发生爆燃的趋势逐渐增强。本文结合试验数据提出爆燃强度限值,作为燃烧室性能优化的阈值条件。通过试验验证,不同燃烧室的爆燃余量和气耗水平的计算值与试验测试结果的趋势吻合,验证了建模流程和方法的合理性。采用仿真分析的手段进行燃烧室筛选,协助进行燃烧系统的开发,可有效的提高开发效率。

[1]VERMOREL O, RICHARD S.Multi-cycle LES simulations of flow and combustion in a PFI SI 4-valve production engine[C].SAE Paper 2007-01-0151.

[2]蒋德明.内燃机燃烧与排放学[M].西安:西安交通大学出版社,2001.

[3]PINAKI PAL. Multi-dimensional CFD simulations of knocking combustion in a CFR engine[C].Proceedings of the ASME 2017 Internal Combustion Engine Division Fall Technical Conference,Washington, 2017.

[4]王方.直喷增压汽油机火焰传播及爆震燃烧过程的多维数值模拟[D].北京:清华大学,2015.

[5]刘峥,王建昕.汽车发动机原理教程[M].北京:清华大学出版社,2000.

[6]NODA T, HASEGAWA K. Development of transient knock prediction technique by using a zero-dimensional knocking simulation with chemical kinetics[C].SAE Paper 2004-01-0618.

[7]LIANG L, REITZ R.Modeling knock in spark-ignition engines using a g-equation combustion model incorporating detailed chemical kinetics[C].SAE Paper 2007-01-0165.