硫铵包装线的优化和改造

2020-09-10罗诗盛

罗诗盛

摘要:针对硫铵19000A新包装线的设计问题和安装缺陷,分析了包装线的设计和选型、操作及安装设计不合理的部分,通过对包装线进行了优化和改造,使其在硫铵现有高负荷生产的情况下,保证了其正常运行并降低了维护率,又保证了操作人员的安全性。

关键词:包装线;选型;维护率;安全性

引言:硫铵19000A新包装线存在的设计问题和安装缺陷,较大程度上影响了硫铵小包的正常运行,严重时甚至造成堵料逼停前面生产工段。为解决硫铵19000包装线现有问题,降低作业成本,改善作业流程,提升作业效率,使包装更加流畅和标准化,并保障作业人员的安全性,己内酰胺部引进了江苏南大紫金科技有限公司的机器人码垛包装系统。该系统为江苏南大紫金为用户量身定制的机电一体产品,将以前原始的人工包装打造成了标准的流水线。

在新包装线建成投用之后,由于现场实际状况和设计存在部分差异,操作人员需求和选型有出入,以及操作维护人员技术等问题,造成了前期使用故障频发。机械臂部分时常发生撞击损坏断裂爪齿;跺码部分操作故障异常无法码垛,维护率居高不下;而且安全防护措施也存在较大问题,亟需优化和改造。

一、19000A包装线的原理及现状

1.1 19000A包装线原理

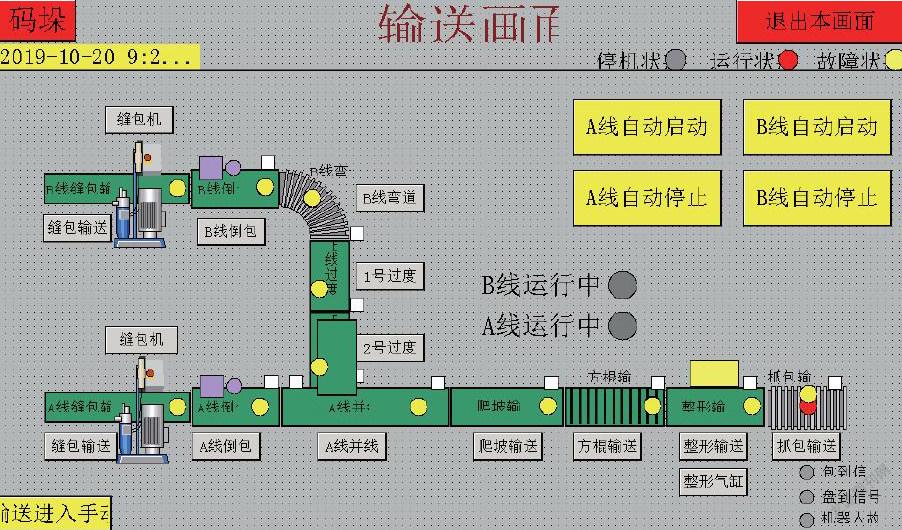

1.包装线主要分为两大工作画面:输送画面和自动跺码画面

输送画面:如图1所示

(1)缝包:成品散料包装袋在物料灌装入袋后进行折边封口,经过缝包机光电自动检测进行缝包,切断并输送,包装介质、尺寸及重量:复合编制袋900x500mm 50kg/bag ;

(2)包装袋倒袋提升:成品包装袋站立状态,经过气缸推倒包装袋使其呈现平躺状态,再经过圆盘旋转使包装袋回整到输送带中间,然后包装袋进入提升皮带,提升皮带的两边安装有调整挡板,将包装袋调整到规定位置。提升皮带将包装袋提升到机械手码垛机平台,电机、减速机采用SEW品牌,输送机轴承采用SKF品牌产品

(3)包装袋整理:包装合格的包装袋经输送机送到整平机,利用整平机将包装好包装袋进行压平操作,将物料压实均匀充满包装袋,保持袋型平整;

(4)检测抓取:整理好的包装袋到达抓取辊道,机械手检测到抓取辊道上有包装袋后,机械手到达定位点转向包装袋处,机械手张开夹起包装袋进行转向,按照设置好的编组进行堆放、码垛;

自动跺码画面:如图2所示

将托盘库控制系统在自动状态时,打开托盘库启动旋钮。顶升气缸上升到上位将托盘库中的所有托盘顶起→卡托盘气缸打开→顶升气缸下降到中位→卡托盘气缸关闭→顶升气下降到下位→将托盘库中最底部的托盘摆放到链条输送机上→托盘库底部光电检测到有托盘后链条输送机启动,将托盘输送到链条出口处,如果码垛输送机上没有托盘,则会协同码垛输送机将托盘输送到码垛输送机上,并通过挡托盘气缸准确定位,机器人在自动状态下收到托盘到位信号后,会自动将抓包输送机上的包,将其码放到码垛输送机上的托盘上。当机器人码完后,机器人发出码垛完成信号,满垛输送机和码垛输送机启动,将码完的托盘输送到满垛输送机上,随后链条输送机再将空托盘输送到码垛输送机上,机器人再开始新的码垛工作,满垛输送机上的托盘也应及时叉走。托盘尺寸: 1400×1200×150mm,主体材质SUS304,码垛机器人除外;电磁阀要求固定牢靠,电磁阀采用SMC品牌;气缸应采用公制标准气缸方便维修;气缸均带防尘罩,减少粉尘对气缸影响;气缸磁环开关与气缸统一品牌,要求固定牢靠;品牌采用SMC品牌。

由于现有安装情况和设计存在一定出入,且部分安装位置无法满足,粉尘工作环境对设备亦造成不同程度影响,维护率居高不下,具体情况如表1所示

二、 分析及事故解决的方案

2.1现状的分析

(一)缝包机刀片的磨损、链轮的磨损未定期检查维护,出现问题才予以解决,延误包装时间;

(二)机械臂发生撞击有两点原因:一为人员操作存在问题;二为机械臂缺少防撞击保护程序;

(三)光电开关问题为安装点存在问题,安装固定板厚度不足,紧固点选取不佳,且固定点未定期检查;

(四)出跺输送机停止延时设置存在问题,光电可能故障,一旦故障带料包托盘将撞击出输送机,人员伤害;

(五)托盘库卡顿有两点原因:一为托盘老旧变形,卡塞输送通道;二为堆积托盘过多导致开卡阀门变形。无法正常开卡;

(六)跺码部分料包码垛错位有两点原因:一为硫铵包装袋存在两种规格,机械臂爪子夹具开度无法时常调整满足包装袋大小;二为机械臂长时间未检查松动,爪子夹具和框架发生松动和位移;

(七)系统24V DC供电不稳定是由于柜内电源DR-75-24明纬牌电源接线不规范,分电源未合理分接并配备保险,以便于检查,查找问题点时间过长。

2.2 解决方案

(1)每周工艺和机电仪现场检查,尤其是缝包机刀片和链轮状况,每15天定期更换一次刀片和关键位链轮和链条;

(2)程序中增加I17.5——当紧急停车按钮启动:机械臂和托盘库停止运行;安全门打开:机械臂停止运行,托盘库扔运行操作码垛部分;

程序上增加了V60.1防撞击保护程序——第一次修改:码垛输送机和满跺输送机链条同时运行2S以上;满跺输送机光电检测有盘;机械臂才可运行,托盘库上电。此次修改后机械臂再未发生撞击,但持续包装性较差,必须重新包装;第二次修改:满跺光电条件消除,并增加托盘库按钮“模拟码垛”进行复位,保证持续包装进行。

(3)光电开关安装点全部重新选点并焊接安装,避开了易落包点;新的固定板由原来的2mm增加为3.5mm,提高其稳定性,每周对光电固定螺丝进行一次整体检查紧固;光电传感器重新选型为SICK厂家的GL6和GTE6两种型号;

(4)托盘库延时时间进行现场测试和调整,如表2所示:

以上数据均由现场包装实验调试并改进,如图3所示;

(五)满跺输送机部分增加防护栏,防止托盘故障撞出;光电开关安装2组(一组常开接点,一组常闭接点),当线路故障时,可保证逻辑上运行安全;如图4、图5所示;

(六)硫铵包装袋整合为一种规格,包装后重新调整跺码坐标,规范并整形:每周仪表和钳工检查一次机械臂,防止夹具和爪子发生错位和变形;

(七)控制柜内24V DC电源适配器输出端重新进行规范接线,并分支接入带保险的开关之中,出现问题第一时间即可快速查找原因,并且避免了一条线路短路等故障同时影响其他线路。

2.3 优化和改造后的特点

(1)光电开关统一性、安全性、稳定性提高,抗震性能增强;

(2)延迟调整后包装线整体运行更加紧凑高效;

(3)跺码部分安全防护性能增强,避免了意外和人员事故;

(4)防撞击程序和紧急停车程序的增加,很好的改善了机械撞击、磨损和发生事故的情况;

(5)定期跟换和检查保证了包装线其持续性和稳定性;

(6)控制柜电源整改保证了事故发生的迅速发现和解决;

(7)规范了包装袋规格,使产品更加统一美观。

三、结论

a.此次优化和改造,极大程度上将转型产品包装智能化发展,节省了非必要的人工开支

b.一定程度上提高了包装线效率,由人工的30-40吨/小时改进为50-60吨/小时;

c.此包裝线经过改造后,安全性能极大地提高,给操作人员提供了可靠的保障。