氰渣压滤洗涤脱氰试验研究

2020-09-10卞小冬

卞小冬

摘要:某黄金精炼厂采用氰化法处理金精矿,产生的大量氰渣易造成环境污染。试验采用新型卧式压滤机对氰渣进行压滤洗涤,并考察了压滤洗涤过程是否短路、洗水比、压滤洗涤流程等影响因素,最终确定了最佳条件。压滤洗涤后的氰渣毒性浸出液中的总氰化合物及重金属质量浓度均符合GB 5085.3—2007 《危险废物鉴别标准 浸出毒性鉴别》要求,实现了氰渣的无害化处理。

关键词:氰渣;压滤洗涤;卧式压滤机;总氰化合物;洗水比

中图分类号:TD926.4文獻标志码:A

文章编号:1001-1277(2020)06-0072-03 doi:10.11792/hj20200617

目前,氰化提金仍是黄金生产企业采用的主要工艺[1]。但是,其生产过程中产生大量的氰渣,易造成环境污染。因此,黄金生产企业必须对其进行无害化处理。某黄金精炼厂金精矿采用氰化工艺处理,浓密机三级逆流洗涤,贵液锌粉置换,氰渣压滤机脱水[2-3]干堆。氰渣采用新型卧式压滤机压滤,清水洗涤,处理后的滤饼毒性浸出液中的总氰化合物质量浓度低于5 mg/L,达到GB 5085.3—2007 《危险废物鉴别标准浸出毒性鉴别》要求,以一般工业固体废物堆存。

1 试验部分

1.1 设 备

xxSY-0.5/4/30 新型卧式压滤机。

搅拌槽:770 mm×1 200 mm,电动机功率750 W。

砂泵:流量5 m3/h,扬程45 m,电动机功率11 kW。

水泵:流量21.9 m3/h,扬程70 m,电动机功率11 kW。

水箱:1 000 mm×1 000 mm×1 000 mm。

空压机:排气量1.0 m3/min ,功率7.5 kW。

储气罐:容积2 m3。

1.2 原料性质

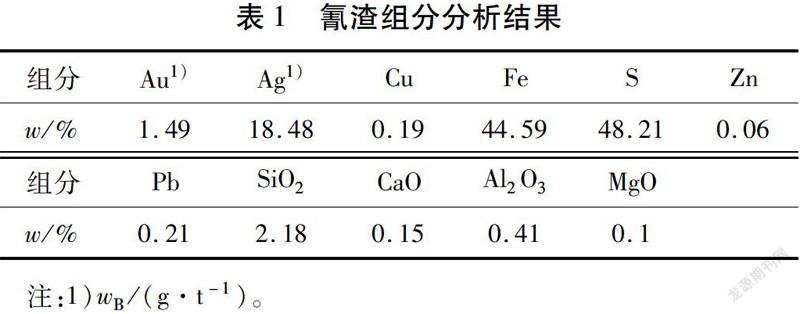

某黄金精炼厂氰渣组分分析结果见表1。氰渣毒性浸出试验结果见表2。

从表2可以看出:氰渣毒性浸出液中的总氰化合物质量浓度超出GB 5085.3—2007 《危险废物鉴别标准 浸出毒性鉴别》要求,其他组分均未超标。因此,该氰渣处理的主要污染物为氰化物。

1.3 试验方法

氰渣在搅拌槽中调浆至浓度40 %~55 %后,通过砂泵泵入新型卧式压滤机,水箱中的水(清水)通过水泵泵入,对压滤后的滤饼进行洗涤;空压机产生的高压风储存在风包中,通过控制阀门进行滤饼风干;卸料时将滤板打开,滤饼落入下部排矿斗中。

1.4 取样分析

原液:从搅拌槽下部阀门排放矿浆,并检测浓度,之后过滤,滤液检测铜及游离氰化物。

洗水:新型卧式压滤机洗水直接排入放置于台秤上的水桶中,以此掌握洗水量,并根据需要取样检测铜及游离氰化物等。

滤饼:新型卧式压滤机卸料后,用钎子从卸料斗中取样,检测滤饼含水率并进行毒性浸出试验。

滤饼中游离氰化物的测定:新型卧式压滤机卸料后,取全部滤饼,称量,之后加水搅拌,检测上清液中的铜及游离氰化物,推算滤饼中的游离氰化物。

滤饼毒性浸出试验:滤饼毒性浸出试验按照HJ/T 299—2007 《固体废物 浸出毒性浸出方法 硫酸硝酸法》。称取100 g(干重)滤饼于振荡瓶中,按照液固比10∶1投加浸提剂(浸提剂分为2种:①浓硫酸与浓硝酸质量比为2∶1的混合液;②清水),将振荡瓶固定于水平振荡器上,转速(30±2 )r/min,浸出时间(18±2)h,反应完成后,取上清液分析。

2 试验结果与讨论

本次试验主要讨论洗涤过程是否短路,并确定合适的洗水比及压滤洗涤流程,以提高洗涤效果。

2.1 短路验证

新型卧式压滤机的压滤洗涤过程为“进料-风干-洗涤-卸料”(其中压榨风干时间为2 min),取洗涤终点瞬间排出的洗水检测游离氰化物。卸料后,滤饼全部放入桶中,加水搅拌均匀后沉淀,取上清液检测游离氰化物。根据滤饼含水率及加水稀释倍数推算滤饼中游离氰化物,并与洗水中游离氰化物对比。如果二者结果吻合,则说明洗涤过程不存在短路。2组平行试验结果见表3。

从表3可以看出:洗涤终点洗水中游离氰化物与滤饼中游离氰化物质量浓度基本吻合,说明洗涤过程中滤饼洗涤较为均匀,不存在短路问题。

2.2 洗水比

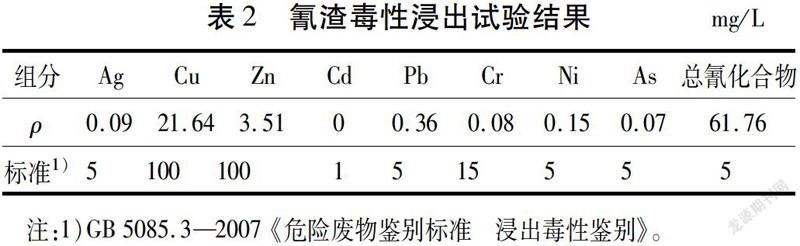

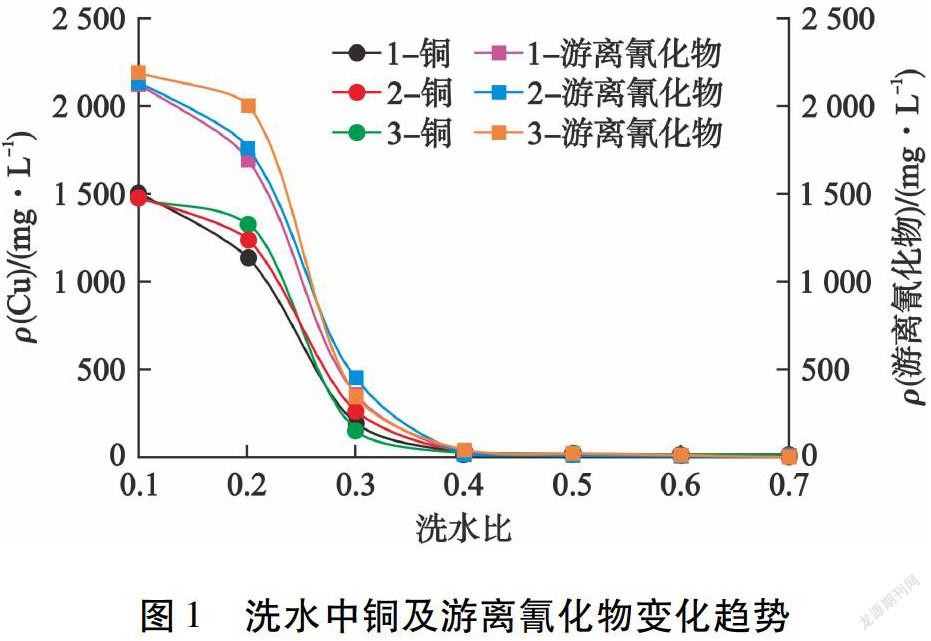

试验考察了洗水比对污染物的去除效果。洗水比分别采用0.3,0.5,0.7,0.9,洗涤完成后,取滤饼进行毒性浸出试验,结果见表4。

从表4可以看出:随着洗水比的增加,滤饼毒性浸出液中的铜和总氰化合物质量浓度呈明显下降趋势。当洗水比为0.5时,毒性浸出液中的总氰化合物质量浓度低于5 mg/L,其他重金属质量浓度也都低于GB 5085.3—2007 《危险废物鉴别标准 浸出毒性鉴别》要求。因此,确定最佳洗水比为0.5。

2.3 压滤洗涤流程

针对上述2组试验“进料-风干-洗涤-卸料”压滤洗涤流程,考虑到滤饼毒性浸出过程中滤饼含水率对指标的影响,故将压滤洗涤流程调整为“进料-洗涤-风干-卸料”,并对比2种流程的洗涤效果。

试验洗水比为0.5,2种不同压滤洗涤流程试验结果见表5。滤饼毒性浸出试验结果见表6。

从表5、表6可以看出:采用“进料-洗涤-风干-卸料”流程,滤饼含水率较低。2种流程洗涤效果均较好,不存在洗水短路问题。但是,在相同洗水比条件下,“进料-洗涤-风干-卸料”流程获得的滤饼毒性浸出液中的总氰化合物及重金属质量浓度明显低于“进料-风干-洗涤-卸料”流程。因此,确定最佳压滤洗涤流程为“进料-洗涤-风干-卸料”。

2.4 洗水中铜、游离氰化物变化趋势

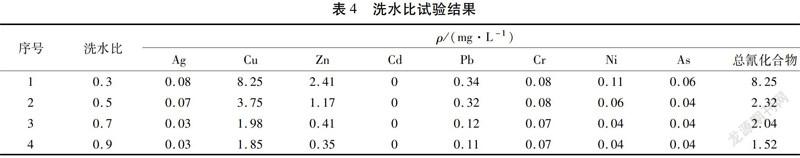

按照试验确定的最佳压滤洗涤流程“进料-洗涤-风干-卸料”进行3组平行试验。为了更加准确地得出洗水中铜、游离氰化物的变化趋势,本次试验洗水比采用0.7,每隔0.1倍洗水量时,取瞬间排出的洗水检测铜及游离氰化物。由于试验已经验证了压滤洗涤过程不会短路,所以洗涤水中铜及游离氰化物的含量也能反映滤饼中铜及游离氰化物的含量。试验结果见图1。

从图1可以看出:3组平行试验洗水中铜及游离氰化物质量浓度变化趋势基本一致,表明试验具有较好的重复性。随着洗水比的增加,洗水中的铜及游离氰化物质量浓度明显下降。铜与游离氰化物质量浓度下降趋势基本吻合,说明洗涤是物理过程,未发生化学反应。当洗水比为0.4时,洗水中的铜及游离氰化物质量浓度基本达到最低;继续增加洗水比,铜及游离氰化物质量浓度变化不明显。因此,认为洗水比为0.4时达到洗涤终点。考虑到洗涤过程要求产品完全达标,故洗水比考虑一定的波动系数,后续生产过程中,洗水比控制在0.5。

3 ;结 论

1)采用新型卧式压滤机洗涤氰渣过程中,洗涤终点洗水与滤饼中游离氰化物质量浓度基本吻合,说明洗涤过程中不存在短路现象。

2)洗水比为0.5时,滤饼毒性浸出液中的总氰化合物质量浓度低于5 mg/L,其他重金属质量浓度也都低于GB 5085.3—2007 《危险废物鉴别标准 浸出毒性鉴别》要求。试验确定的最佳洗水比为0.5,压滤洗涤流程为“进料-洗涤-风干-卸料”。

3)随着洗水比的增加,洗水中的铜及游离氰化物质量浓度明显下降,且二者下降趋势基本吻合,说明洗涤过程是物理洗涤,未发生化学反应。

4)采用新型卧式压滤机进行氰渣的压滤洗涤,效果较好,滤饼毒性浸出液中的污染物能够满足要求。该研究为氰渣的无害化处理提供了新方法。

[參 考 文 献]

[1] 胡岳华,冯其明.矿物资源加工技术与设备[M].北京:科学出版社,2006.

[2] 李占民.压滤洗涤技术在黄金矿山的应用[J].有色矿山,1996(5):34-37.

[3] 李英昌,周志鸿.板框式压滤机技术发展概况[J].冶金设备,2007(4):42-45.