激光同轴送粉增材制造工艺 调控研究

2020-09-10孙军浩庞小通朱彦彦李铸国

孙军浩 庞小通 朱彦彦 李铸国

摘要:基于激光同轴送粉沉积技术,对316L不锈钢增材制造构件的成形控制进行研究。分析了打印平面位置及层高对接头尺寸的影响,建立了接头尺寸和工艺参数之间的回归关系模型。结果表明,当打印平面处于激光焦点所在的平面时,打印平面随实际层高的波动会发生自动反馈调节的过程;实际层高随设定层高进行自动调节,直到实际层高和设定层高基本保持一致,不同粉末沉积率下存在最佳的层高设定值;得到接头尺寸和工艺参数之间的回归模型,并优化工艺制备出成形较好的单壁和实体增材构件。

关键词:激光同轴送粉;增材制造;工艺调控;回归模型;构件成形

中图分类号:TG665 文献标志码:A 文章编号:1001-2003(2020)09-0256-06

DOI:10.7512/j.issn.1001-2303.2020.09.29

0 前言

激光增材制造技术(3D打印)是一种兼顾精准成形和高性能成性一体化需求的先进制造技术。聚焦激光束高的能量密度加上小尺寸熔池和大体积已沉积材料之间的无界面导热,可以获得超高温度梯度和冷却速度,使得制备的材料显微组织均匀细小,有助于减少传统制备工艺中不可避免的成分偏析和组织粗大等问题,并显著提升合金的力学性能,且增材过程中无模具加工,不受合金体系及工件形状的制约[1-2]。在激光增材技术中,以同轴送粉为主要特征的激光熔化沉积技术具有较高的沉积效率,适用于大尺寸构件的增材制造,受到广泛关注[3]。

使用激光同轴送粉进行增材时,工艺参数及增材过程的调控对于获得高质量的增材构件非常重要。杨义成等[4]研究了激光送粉增材制造过程中光粉的交互作用,发现通过控制激光能量密度,可以有效地调控粉末颗粒受激光辐射的作用程度,从而有助于改善熔池的状态及整体成形。Cheikh等[5-6]提取了不同工艺条件下激光同轴送粉单层接头的尺寸及形貌特征,并对其简化得到相关的数学模型,利用该模型预测不同条件下的层道尺寸,可以对增材工艺进行指导。Andrew[7]通过有限元分析建立了激光同轴送粉增材过程中熔池形貌及层道的模型,用来分析不同条件下的层道尺寸。

文中基于激光同轴送粉沉积技术,对316L不锈钢增材制造构件的成形控制进行研究,分析打印平面位置和层高设定值对接头尺寸的影响,建立接头尺寸和工艺参数之间的回归关系模型,为激光同轴送粉增材构件的精确成形提供理论指导和技术支撑。

1 试验部分

试验采用激光同轴送粉工艺对316L不锈钢进行增材制造,如图1所示。图1a為增材制造设备,使用光纤将二极管激光器(Laserline 800718)产生的激光引到送粉头上部,并将激光头和送粉头固定在CNC机床上,通过路径规划软件对增材构件进行工艺参数的设置以及路径的规划。图1b为送粉头的局部放大图,粉末通过4个小孔汇聚到激光束所在直线上,通过调节送粉器吹粉气流量以及转盘速度对粉末的速率进行控制。316L不锈钢粉末的颗粒度为53~150 μm,采用尺寸为150 mm×150 mm×30 mm的316L不锈钢作为基材。试验过程中,主要通过控制打印平面位置、设定层高值、激光功率P(700~1 500 W)、扫描速度R(400~1 400 mm/min)、送粉气流G(8~15 L/min)和转盘速度R(8~18 r/min)进行1、2、6、12、20、100层等不同层数单壁墙的制备。此外,在优化的工艺下完成单壁构件和实体构件的增材制备。

采用线切割制备316L单壁墙的金相试样,经过打磨及抛光后,采用王水对金相试样进行腐蚀,用金相显微镜进一步观察分析试样。单层及多层接头形貌如图2所示,主要对不同接头的高度H、宽度W及粉末沉积面积S进行统计分析。

2 结果与讨论

2.1 打印平面位置对构件成形的影响

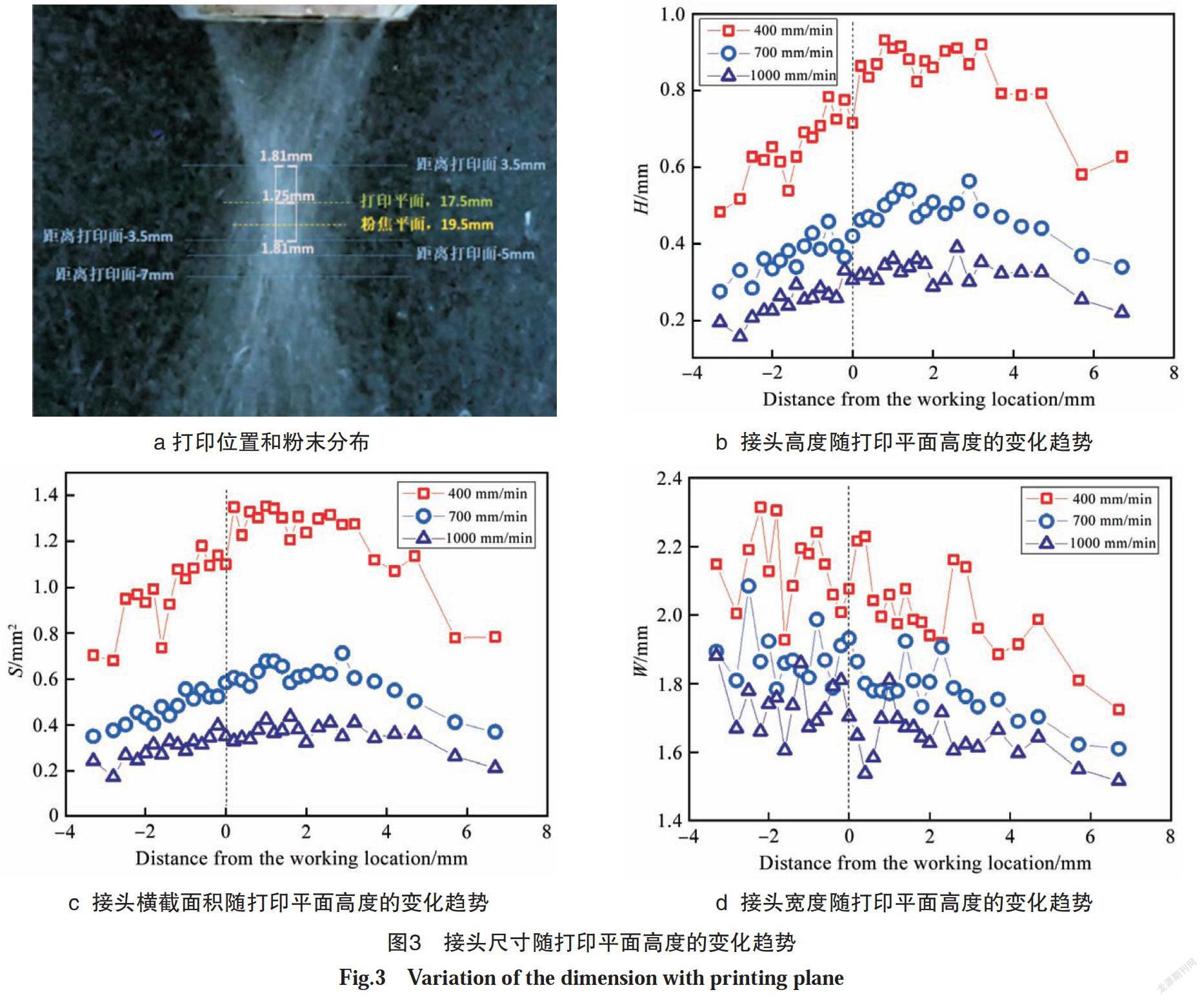

在使用激光同轴送粉进行增材的过程中,不合理的打印平面位置会造成构件存在较大偏差,甚至导致构件的打印失败,因此打印平面位置的选择对构件的成形和精度至关重要。接头尺寸随打印平面高度的变化趋势如图3所示。图3a为G=15 L/min、R=18 r/min所对应的空间分布,激光焦平面和粉末焦平面距离送粉头下平面高度分别为17.5 mm、19.5 mm,激光焦点附近光斑直径为1.8 mm。图3b~3d为距离激光焦平面不同高度进行增材时所对应接头的H、S、W,其中,激光功率为1 000 W,激光扫描速度为400~

1 000 mm/min。

如图3b~3c所示,接头的高度H及横截面积S

呈抛物线的变化趋势,在距离激光焦点平面下方1~3 mm范围内,即粉末焦点附近,粉末分布集中,且此处靠近激光焦点,可以实现较高的沉积效率,此时接头的高度和横截面积相对较大;随着远离粉末焦点平面,粉末分布变得发散,沉积效率逐渐降低,因此接头的高度和横截面积逐渐下降;进一步远离粉末焦点平面,粉末分布和光束同时分散,接头的高度和横截面积出现明显下降。不同速度下H 和S 的变化趋势一致,只是速度为400 mm/min时变化更加明显。图3d为距离激光焦点不同距离时接头宽度W 的变化趋势,当距离激光焦点平面-3~3 mm范围内,W 总在定值周围进行波动,只是速度越慢,该值越大;进一步远离激光焦点平面,W 会明显下降。

根据上述结果,选择激光焦点所在平面作为打印平面,此位置距离送粉头下平面高度为17.5 mm,焦点所在的位置可以保证粉末有较大的熔化效率,得到较大的单层接头高度和宽度。另外由图3b、3c可知,此位置打印平面会随单层接头高度呈现自动的反馈调节过程:如果单层接头高度低于设定的层高值,则打印平面位置会向正方向偏移,熔化效率提升,单层接头高度增加,打印平面位置会回到激光焦平面;如果单层接头高度大于设定的层高值,则打印平面位置会向负方向偏移,熔化效率降低,单层接头高度减小,打印平面位置会回到焦点平面。反馈调节有助于增材过程顺利进行。

2.2 层高设定值对构件成形的影响

使用激光同轴送粉进行增材时,层高的设定对构件成形具有重要的影响,不合理的层高设定值会导致构件尺寸偏差较大或打印的失败。设定层高为0.2 mm、0.25 mm、0.3 mm时所对应的构件整体高度、实际值与理论值偏差He、实际平均层高如图4所示,其中P=1 000 W、G=15 L/min、R=18 r/min、v=600~1 200 mm/min。

图4a为速度600 mm/min时的接头情况。构件整体高度隨层数的增加呈直线增加,且设定层高值越大,构件整体高度越大。对不同层高设定值下构件实际高度和理论高度间的偏差分析发现,在前20层,偏差值随着层数的增加而明显增加;随着层数的继续增加,偏差值的上升变得缓慢,最后趋于一个稳定值。对不同层数下构件的平均层高进行分析发现,层数越低,实际层高和设定层高值偏差越大;随着层数的继续增加,实际层高和设定层高偏差降低,最后实际层高和设定层高基本保持一致。根据试验结果分析,在速度600 mm/min进行增材时,对于三种层高设定值来说,由于初始时实际层高值均远大于设定层高,所以打印平面会偏离激光焦点平面而上移,这使得粉末的沉积效率降低,实际层高下降,当打印面上移的位置保证实际层高和设定层高相一致后,打印平面不再变动,实际层高也保持稳定。因此,构件尺寸的偏差也会随打印平面的调节而逐渐累积,直到打印平面不再变动后保持恒定。

随着打印速度的增加,实际层高降低,打印平面的上移调节距离随之降低,构件整体尺寸偏差也会下降。如图4b所示,速度为800 mm/min时,经过打印平面位置的自动的反馈调节,对于三种层高设定值来说,实际层高和设定层高最终均基本保持一致。但当设定层高为0.2 mm和0.25 mm时,100层后的构件整体尺寸偏差较大;而层高设定为0.3 mm时,构件整体尺寸偏差仅为0.5 mm,说明在该速度以及激光功率、送粉速率下,层高设定0.3 mm较为合理。

随着打印速度的进一步提升,实际层高可能会低于设定层高,使得打印平面向激光焦点平面下方移动而提升实际层高。根据图3b分析可知,如果打印平面向下调节的范围内(约3 mm),实际层高和设定层高不匹配,就会使打印平面一直向下移动从而导致打印失败。如图4c所示,在速度为1 000 mm/min时,当设定层高值为0.25 mm时,构件整体尺寸偏差为0.2 mm,此层高设定比较合理;而当设定层高值为0.3 mm时,构件整体尺寸偏差为-3 mm,导致打印失败。进一步提升速度至1 200 mm/min时,层高设定为0.2 mm比较合理,设定为0.25 mm和0.3 mm均会导致打印的失败。因此,和其他工艺参数相匹配的层高选择对增材构件的成形非常重要。

2.3 接头尺寸的回归分析

使用激光同轴送粉进行增材时,激光功率、扫描速度、送粉速率等工艺参数也会对接头的尺寸产生重要影响。下面根据多组不同参数下接头的尺寸,对其进行回归分析,其中打印平面位于激光焦平面。

在进行激光送粉沉积时,接头尺寸Y (H、W、S )和激光功率P、扫描速度V、粉末速率(送粉气流P 和转盘速度R )之间存在如 式(1)所示关系[8]:

Y=CPKVLGMRn (1)

式中 C为常数。

对式(1)两端分别取对数,可以得到:

lnY =lnC+klnP+LlnV+MlnG+nlnR (2)

基于式(2)对接头尺寸和工艺参数进行回归分析,可得:

H=0.036 5P0.87V-1.16G0.3R1.19 (3)

W=0.207 6P0.63V-0.32G-0.14R0.14 (4)

S=0.018 6P1.42V-1.5G-0.06R1.25 (5)

根据式(3)~式(5),得到接头的高度、宽度及上部面积和工艺参数之间的关系,回归方程的置信度均在90%以上,且通过试验验证,模型可以较好地对接头尺寸进行预测。

2.4 增材构件的激光同轴送粉制备

基于上述接头尺寸和相关参数之间的关系分析,可以制定匹配度较好的工艺规范,并结合路径规划软件,完成构件的增材制造。增材制备的两个构件如图5所示,图5a为单壁件,在速率为600 mm/min下制备,图5b为实体件,在速率为1 000 mm/min下制备。两种速度下,选择合适的其他工艺参数,增材过程都比较稳定,制备的构件尺寸误差小,表面平整,无裂纹产生。

3 结论

(1)当打印平面和激光焦点所在平面相一致,且位于粉末焦点所在平面之上时,打印平面所处位置会随着实际层高的波动而发生自动反馈调节的过程,保障增材过程的顺利进行。

(2)层高的设定值对构件的成形和尺寸精度产生重大影响。在前20层,实际层高和设定层高差异较大,随着层数的增加,打印平面在不断地进行反馈调节,直到最终实际层高与设定层高基本保持一致。当粉末的沉积率较高,层高设定值越大,最终构件尺寸精度越小;随粉末的沉积率降低,所需层高设定值减小;当设定层高值超过实际层高值时,会造成构件增材制备的失败。

(3)基于回归分析得到接头尺寸和相关工艺参数之间的关系,从而获得与接头尺寸匹配度较好的工艺参数,并最终制备出成形较好的单壁及实体构件。

参考文献:

[1] Herzog D, Seyda V, Wycisk E. Additive manufactur-ing of metals[J]. Acta Materialia, 2016(117): 371-392.

[2] Lee H, Lim C, Low M. Lasers in additive manufacturing:A review[J]. International Journal of Precision Engin-eering and Manufacturing Green Technology, 2017, 4(3): 307-322.

[3] 朱忠良, 趙凯, 郭立杰, 等. 大型金属构件增材制造技术在航空航天制造中的应用及其发展趋势[J]. 电焊机, 2020, 50(1): 1-14.

[4] 杨义成, 黄瑞生, 孙谦, 等. 激光送粉增材制造光粉交互作用机制分析[J]. 焊接学报, 2019, 40(11): 68-74.

[5] Cheikh H, Courant B. Prediction and analytical des-cription of the single laser track geometry in direct laser fabrication from process parameters and energy balance reasoning[J]. Journal of materials processing technology, 2012, 212(9): 1832-1839.

[6] Cheikh H, Courant B. Direct Laser Fabrication pro-cess with coaxial powder projection of 316L steel[J]. Geometrical characteristics and microstructure chara-cterization of wall structures[J]. Optics and Lasers in Engineering, 2012, 50(12): 1779-1784.

[7] Pinkerton A. Advances in the modeling of laser directmetal deposition[J]. Journal of laser applications, 2015, 27(S1): S15001.

[8] Onwubolu G. Prediction of clad angle in laser claddingby powder using response surface methodology and scatter search[J]. Optics & Laser Technology, 2007, 39(6): 1130-1134.

Research on the control of laser coaxial powder feeding additive

manufacturing process

SUN Junhao, PANG Xiaotong, ZHU Yanyan, LI Zhuguo

(Laser manufacturing laboratory, Institute of welding engineering, School of materials science and engineering, Shanghai Jiaotong University, Shanghai 200240, China)

Abstract: Based on laser coaxial powder feeding deposition technology, the forming control of 316L stainless steel additive manufacturing components was studied. The influence of printing plane position on joint size and layer height on joint size is analyzed, and regression relationship model between joint size and process parameters is established. The results show that when the printing plane is on the plane where the laser focus is, the fluctuation of the printing plane with the actual layer height will occur an automatic feedback adjustment process; the actual layer height will be automatically adjusted with the set layer height until the actual layer height and the set layer height are basically consistent, and there is an optimal layer height setting value under different powder deposition rates; the return between joint size and process parameters is obtained. The single wall and solid additive components with good shape were prepared by optimizing the process.

Key words: coaxial laser powder feeding; additive manufacturing; process control; regression model; component forming