高压塔的制造质量控制

2020-09-10李晓犇张显景赵朋

李晓犇 张显景 赵朋

摘 要:某化工企业高压塔,工作压力1.6MPa,直径3m,总高度54m,对塔体直线度和塔盘水平度要求高。本文主要介绍了该高压塔的主要结构、技术参数,对其制作过程中筒体、封头的成型、组焊工艺方法及塔盘的安装制作进行了严格的控制,最终达到了质量要求。

关键词:高压塔;直线度;水平度;塔盘

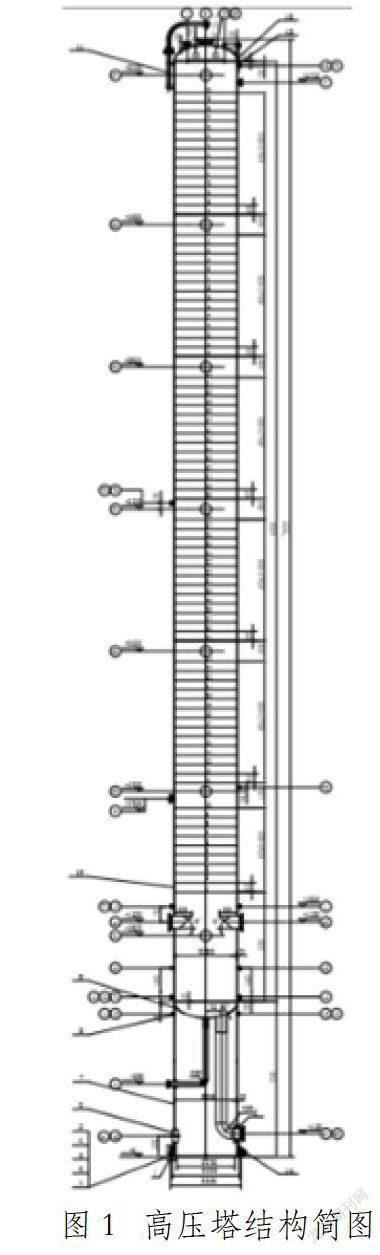

1 高压塔的结构特点及技术参数

高压塔为裙座自支承塔设备,主体材料为低合金钢Q345R。设备由裙座、上下封头、内支撑及外部附件组成,塔体上有7个人孔和25个工艺管口及预焊件等组成,塔体内由80层塔盘支承件,是典型的塔器结构。高压塔主要技术参数见下表1。

2 制造与组装难点

塔器制造的质量控制中,最难控制指标是塔体直线度和塔盘水平度。原因如下:

①设备直径大、高度长,各筒节的几何尺寸控制难度大,塔体直线度的控制较为困难,塔体的直线度直接影响塔内件的整体水平度;②塔盘水平度决定塔盘效率和工艺运行的质量,决定塔盘的持液量和流动性,影响塔盘上液层高度、气相分布均匀程度,进而影响塔盘效率和分离精度,决定分离产品的质量。因此,塔盘的水平度是衡量塔器质量的重要指标。

3 塔体直线度的控制

设计要求塔体圆度允差为≤25mm,任意3000mm长塔体直线度偏差≤3mm,塔体总直线度偏差≤37mm,塔体安装垂直度允差为30mm。实际工作中,重点从下料、组对、焊接三个方面控制直线度。

3.1 下料环节的质量控制

塔体直径为3000mm,塔体壁厚为26mm。下料时,按塔体中径加上计算,即9506mm。筒节在卷板机上采用多次成型的方法,尽量减小残余应力的产生,滚制成型后组焊,为确保塔体的直线度要求,筒节严格控制圆度,同时,还须进行二次划基准线。

3.2 组对环节的质量控制

为确保塔体的直线度、长度公差,每二节或三节筒节组焊检测直线度任意3000mm长塔体直线度偏差≤3mm、椭圆度公差,确认合格后,同时加工两端面及坡口。然后,分四段进行组焊,并将每段的接管法兰组件及内、外附件均组焊好。为了保证塔体的圆度,预先制作预弯模,以备塔体筒节圆度不能保证时用来校圆。

3.3 焊接环节的质量控制

塔体上、下部环纵缝布局,外部加强圈、内部支撑圈的安装位置错开塔体环缝一定距离。在分段塔体上先划0°、90°、180°、270°与塔轴线平行的4条中心线。按图纸管口方位定各接管中心和划出其开孔线,封头拼缝与筒节及筒节与筒节之间距离≥100mm,以满足接管开孔与筒体纵环缝间距≥50mm的质量要求。

①塔体环焊缝焊接时,严格控制线能量,按照焊接工艺执行,防止塔体变形。在焊接过程中,重点关注塔体直线度变化。如发现焊接变形,立即停止在塔体弯曲的凹侧环缝的焊接,从凸侧开始连续焊接,能有效改善塔体的直线度,达到控制塔体直线度的目的;②吊装前,采取十字形或米字型临时加固措施,防止变形;③出厂前,焊接临时吊耳部位加设刚性支撑,防止吊装运输过程中塔体的变形。

4 塔盘水平度的控制

塔盘板的平面度和水平度对塔器工艺运行质量影响较大,所以支撑圈的水平度对塔板效率有重要影响。塔盘间距是影响塔盘操作的工艺尺寸,同时也影响着降液板底端与受液盘表面之间的距离,此距离对液体阻力、液体停留时间和液位都有一定影响,因此对支撑圈的组装焊接要求非常高。支撑圈与塔壁焊接后,其上表面在300mm弦长上的局部平面度公差为1mm,整个支撑圈的上表面水平度公差为±4mm,相邻两层支撑圈的间距(上表面到上表面)公差为±3mm,任意兩层支撑圈的间距公差在20层内为±10mm。由此,保证支撑圈的水平度是问题的关键所在。

4.1 基准的确定

各段塔体采用同一基准位,用多点(8点)划线方法划出各支撑圈位置。划线时以每段第一支撑圈为基准圆,基准圆作为支撑圈划线的基准,在塔内、外给以永久的明显标记,使支撑圈的划线及焊接有基准,并可以作为检查和吊装的基准。然后,在塔互相垂直的两个方向上,在塔体内、外各划2条直线(两线错90°),便于安装时找中心及找垂直度。这2条直线同时与塔内每一层塔盘垂直,在满足垂直度要求的同时,也保证了塔盘的水平度要求。

4.2 塔盘支撑圈的组对

塔盘支承件严格以筒节端口加工线为基准划线并组对,以确保其塔盘的平面度公差要求。降液板、受液盘连接板利用下装同定板组对,以确保各连接尺寸的准确性。为减小局部高应力,避免结构形状的突然变化,塔体的对接接头表面磨至与母材齐平,接管端部焊后应打磨成圆角,呈圆滑过渡。降液连接板与塔体和支撑圈组对时应采用定位模板来保证其相对位置的准确。将筒体内部表面打磨干净后,将支撑圈、受液盘、受液盘连接板、液封盘、液封盘连接板、降液板等依次组装到壳体上。

支撑圈点固后,检查其方位、间距、水平度及与塔壁的垂直度。组对时均以支撑圈上表面为准。安装前,为保证支撑圈与塔体内壁紧密贴合,再次利用支撑工具将支撑圈附近顶圆,以有利于支撑圈焊后减少筒体变形。塔内件组焊完毕后,组焊接管及塔体预焊件,同样是以加工好的端口平面为基准划线。沿周向分段退步对称焊接支撑圈、受液盘等和壳体之间角焊缝1遍,对称交错焊接受液盘连接板、液封盘连接板、降液板、降液板连接板等。对于降液板、降液板连接板和壳体之间角焊缝,采取分段退步焊。塔内件支撑圈装焊完毕后,检验塔体椭圆度、支撑圈水平度及间距。

5 结束语

通过制定合理的制造工艺质量控制措施并严格落实,较好地解决了塔体组对、焊接、确保支撑圈水平度等过程中出现的问题。该高压塔设备交付使用后,运行良好,各项性能指标均达到设计要求。