Nomex蜂窝夹层结构侧向变形机理及蜂窝稳定化

2020-09-10郝新超

郝新超,胡 杰

(中国商飞上海飞机设计研究院,上海201210)

复合材料蜂窝夹层结构重量轻、刚性大,可大幅度减轻结构重量[1],在飞机结构上有广泛的应用。目前复材蜂窝夹层结构的成型工艺主要有胶接和共固化成型两种[2]。共胶接适用于蒙皮质量要求高、固化工艺与最终胶接工艺相差较大的制件[3]。共固化适用于制造型面复杂的结构,且成型工艺制造成本低,现在这种成型工艺越来越受到重视[2]。与共胶接不同,共固化成型工艺不当,产品将产生多种质量问题,包括蒙皮表面贫胶、表面凹陷和起皱、内部孔隙密集、蜂窝侧向变形等缺陷,蜂窝芯材周边向中间塌陷的变形比较常见[4]。蜂窝变形引起的蜂窝芯格挤压破损和表面蒙皮的纤维皱褶,会造成产品的报废[5]。

一般认为,蜂窝侧向变形发生在蜂窝夹层结构的固化过程中,在预浸料固化之前[5]。国内外研究者[4–6]认为成型过程中热压罐和蜂窝芯内部之间的压力差是造成蜂窝侧向变形的驱动力。通常,蜂窝在高度(厚度)方向的强度足以抵抗压差载荷,蜂窝侧向抗压能力较弱不足以抵抗压差载荷。蜂窝芯内部压力、蜂窝芯在水平向的压缩刚度、预浸料与蜂窝的摩擦力与成型过程中的外部压力平衡,使得蜂窝在成型时不产生侧向变形。固化过程中温度的升高降低了预浸料和胶膜中的树脂的黏度,同时降低了蜂窝与预浸料之间的摩擦系数,摩擦力减小,在压差驱动力的作用下蜂窝发生变形。织物结构和纤维束形状、树脂黏度及树脂在预浸料表面的分布是影响预浸料摩擦系数的两个重要因素[7]。郑义珠等[4]证明在采用真空袋共固化成型时,固化过程中蜂窝的内压对于减小蜂窝的变形起到重要的作用。在采用热压罐固化时,蜂窝内压的影响未进行研究。

针对蜂窝侧向变形解决措施,陈蔚等[8]通过几种成型方法比较发现,采用三步固化法可完全消除蜂窝芯的成型变形。闫恩玮等[9]通过在蜂窝边缘底部增加预固化胶膜的方法解决了U型蜂窝夹层前缘的蜂窝变形和铺层皱褶的问题。

Dulieu-bartan等[10]对采用热压罐和真空成型工艺成型的蜂窝夹芯件的蜂窝变形和机械性能进行对比,结果显示在未采用稳定化的情况下,热压罐工艺蜂窝侧向变形可达12%,真空成型工艺的蜂窝变形仅为1.31%,而两种成型所得蜂窝夹芯件的机械性能相当。王宏磊[11]通过试验发现,成型压力对蜂窝夹芯板各项性能影响较小。董安琪等[12]指出,OOA(热压罐外固化成型)工艺采用低成型压力,可以降低对夹芯制件中芯材抗压性能的要求,尤其有利于成型夹芯结构复合材料。然而,在零件尺寸较大,蜂窝高度大,采用真空压力(低成型压力)成型时,容易出现因蜂窝芯排气不畅造成蜂窝与面板脱粘情况[1]。可见蜂窝夹芯结构采用降低成型压力的工艺也是减小蜂窝芯的侧向变形的有效方法,待材料和工艺成熟后可应用民用航空产品。目前,民用航空蜂窝夹层件仍以热压罐成型工艺为主。

上述对于蜂窝夹层结构共固化中的蜂窝变形问题均是在试验基础上进行的蜂窝侧向变形和蜂窝稳定化研究。本文研究蜂窝基础力学性能,通过理论推导给出不产生蜂窝变形的条件,同时给出提高蜂窝侧向刚度的几种工艺措施,并进行热压罐工艺试验验证。

1 Nomex蜂窝夹层结构侧向变形机理分析及消除蜂窝变形的措施

1.1 蜂窝参数测定试验

试验目的:确定蜂窝在固化温度下的力学性能和蜂窝与胶膜/碳纤维织物预浸料的摩擦系数,为蜂窝夹层件在固化过程的变形机理研究提供基础数据。

(1)蜂窝参数试验原材料。

Nomex芳纶纸蜂窝选用ACT–2–3.2–48,六边形蜂格尺寸3.2mm,材料密度48kg/m3,特一(上海)新材料有限公司生产。碳纤维织物预浸料选用COM970/PWC T300 3K ST(CCF),树脂含量40%±2%,Cytec公司生产。胶膜选用LOCTITE EA 7000 0325NW AERO,厚度0.127mm,汉高公司生产。

(2)高温下蜂窝刚度与强度数据。

由表1可知,在固化温度(180℃)下,蜂窝在厚度方向的压缩强度(1.84MPa)远大于固化压差0.2MPa(2个大气压)。蜂窝W向的压缩强度最低,仅为0.023MPa(为0.23个大气压),与固化压差0.2MPa(2个大气压)相差甚远。即蜂窝在固化成型中并不会沿着厚度方向塌陷,会沿着侧向变形收缩。蜂窝的最小剪切强度(W向为0.63MPa)高于固化压差(0.2MPa),即在蜂窝底部不发生变形的情况下不会产生蜂窝的上部滑移变形和蜂窝弯曲。

(3)固化过程中蜂窝与预浸料的摩擦系数。

在固化过程中,蜂窝、胶膜与碳纤维织物预浸料的摩擦系数与蜂窝的孔径、胶膜的流动性、碳纤维织物丝束形状有关。对于常规蜂格尺寸3.2mm的六边形蜂窝,T300级环氧平纹碳纤维织物预浸料在使用0.127mm厚环氧胶膜情况下进行界面摩擦系数试验。由试验可知在120℃左右胶膜的流动性好,树脂未发生交联固化,摩擦系数小。摩擦系数试验测得碳纤维织物预浸料与蜂窝的摩擦系数在0.2~0.23之间。试验原理详见图1。

1.2 Nomex蜂窝夹层结构侧向变形机理分析

(1)Nomex蜂窝夹层结构热压罐成型过程分析。

典型Nomex 蜂窝夹层结构热压罐固化曲线如图2所示。通常Nomex蜂窝夹层件的四周侧边和顶部承受热压罐压力,底部与工装贴合,如图3(a)所示。

Nomex蜂窝芯材变形发生在面板预浸料固化之前,热压罐内压力是蜂窝侧向变形的原始驱动力,蜂窝芯内压、蜂窝芯侧向压缩刚度及蜂窝与预浸料的摩擦力是蜂窝侧向变形的抵抗力[5]。

表1 蜂窝在180℃固化温度下的力学性能Table 1 Mechanical properties of honeycomb at 180℃ curing temperature

图1 蜂窝与预浸料摩擦系数试验原理Fig.1 Test principle of friction coefficient of honeycomb and prepreg fabric

图2 典型蜂窝夹层件热压罐固化曲线Fig.2 Typical autoclave curing curve of Nomex honeycomb sandwich structure

图3 蜂窝芯变形回缩示意图Fig.3 Schematic diagram of honeycomb core crush and retraction

由蜂窝参数试验分析可见,常规密度Nomex 蜂窝沿着高度方向强度较大(1.84MPa),足以抵抗增压载荷(0.31MPa),而自身抵抗侧向变形能力较小,特别是对于孔格边长和芯材高度较大的蜂窝,可以忽略蜂窝侧向抗压刚度对蜂窝变形的抑制作用。

芯材内压与芯材内的气体受热膨胀和预浸料铺层的渗透率相关,内压的变化是两者共同作用的结果[4]。在固化开始时(对于180℃固化复合材料件,通常为温度低于120℃)时,树脂保持高黏性,渗透率低。伴随着热压罐升温,蜂窝内部气体膨胀,压力不断升高。在固化升温的中后阶段,随着树脂黏度降低,渗透率升高,蜂窝内部气体向外部扩散,压力降低,最终在预浸料固化前稳定在大气压附近。

在固化开始时,树脂保持高黏性,预浸料铺层之间及预浸料铺层和蜂窝芯之间的摩擦系数高。伴随着升温过程中预浸料树脂黏度的降低,预浸料铺层之间及预浸料铺层和蜂窝芯之间的摩擦系数也在降低,当作用在蜂窝侧边上的热压罐压力大于蜂窝内压和预浸料铺层对蜂窝芯侧边上下表面的最大静摩擦力的合力时,出现蜂窝侧向变形。

值得注意的是,靠近蜂窝表面的两层预浸料对于防止蜂窝侧向变形起着重要的作用。预浸料黏度降低,同时也降低工装对于靠近蜂窝上下表面预浸料铺层的拴系摩擦力,从而出现预浸料铺层与蜂窝共同回缩变形的现象。伴随着滑移,蜂窝侧边附近内部空间压缩,内部压力增大,抵抗蜂窝回缩变形,蜂窝侧边回缩变形过程终止。

蜂窝夹芯四周受到均匀的侧向压力,不会产生整体的平移。通常在侧边的中心区域,蜂窝芯受到单向的侧向力而产生最严重的变形。在蜂窝四周的顶点处,蜂窝承受双向压力,产生的变形相对较小[5]。

(2)Nomex蜂窝在成型过程中的受力分析。

蜂窝变形是由于侧向压力引起的蜂窝横向移动和蜂格扭曲,蜂窝变形回缩过程详见图3。

由前文中蜂窝力学试验数据可见,蜂窝的侧向刚度不足以支撑固化压差载荷产生的侧向变形,但是蜂窝与预浸料之间的摩擦力可有效抑制蜂窝的侧向变形。蜂窝侧向滑移变形的力学模型如图4所示。下述分析模型假设蜂窝为单位宽度。

图4中为热压罐压力与蜂窝芯内压的压差;Ft为固化压差引起的侧向力;Fc为蜂窝侧向(L向或W向)强度,Fd和Fd'为蜂窝侧向与预浸料的摩擦力;Fd1为模具对蜂窝上部预浸料的约束反力;Fh和Fh'为斜边在底部投影区的蜂窝与预浸料的摩擦力;Fh1为模具对蜂窝下部预浸料的约束反力;H为蜂窝高度;α为蜂窝倾角;[σw]为蜂窝侧向抗压强度。

将式(1)~(4)代入式(5)得到满足蜂窝不发生侧向变形的条件为:

1.3 消除蜂窝侧向变形的措施

(1)不产生蜂窝侧向变形及纤维架桥的条件讨论。

①满足蜂窝不产生侧向变形的基本条件为式(8)成立。

将试验测得的数值[σw]=0.023MPa,μ=0.2及成型压差ΔP=0.2MPa代入式(8)得α≤25°。当α≤25°无法满足时,提高蜂窝侧向刚度[σw]也可以使得式(8)成立。不满足条件①将引起蜂窝与预浸料之间滑移,蜂窝侧向变形。

图4 蜂窝夹层件固化过程侧向受力分析Fig.4 Side load transfer analysis of honeycomb structure curing process

由式(6)、(7)可知:

②满足预浸料不产生侧向变形的条件为边缘预浸料的摩擦力(或拴系力)大于侧滑力,即条件式(6)、(7)成立。

通常,通过将靠近蜂窝上下表面的预浸料与模具通过摩擦带拴系到一起来满足条件式(6)、(7)。

③满足蜂窝根部不产生因加压引起的架桥的条件是由式(9)求得的R在可接受范围内。

通常在蜂窝根部存在固化成型的R角,此R角为预浸料边缘拴系力与摩擦引起的预浸料张紧力相互平衡的结果。平衡关系参见式(9)。可见当蜂窝过高时,将引起过大R角而发生架桥缺陷。当蜂窝侧向强度足够大时,可以使从而R变小,避免架桥的产生。

(2)消除蜂窝侧向变形的措施。

针对上述3个不产生蜂窝变形和纤维架桥的条件,阐述目前常用的防止蜂窝侧向变形和根部架桥的工艺措施。

摩擦带法:利用摩擦带拴系贴近蜂窝上下表面的铺层,利用摩擦带的摩擦力对纤维产生拉力抵消,使得条件②成立。

胶膜法:在蜂窝上下表面(或仅下表面)预固化一层胶膜,利用胶膜的抗压性能可实现蜂窝的稳定化,使得条件①③成立,防止蜂窝侧向变形与根部产生架桥。

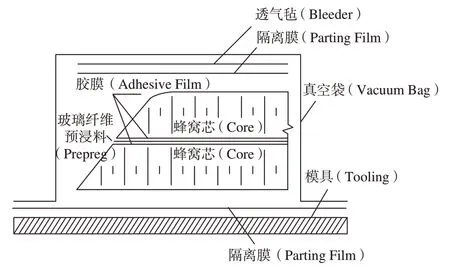

隔膜法:针对高蜂窝结构,隔膜法并不能有效防止蜂窝侧向变形,将蜂窝采用上下拼接成型,中间增加一层玻璃布织物固化,提高蜂窝侧向刚度使条件①和③成立,可起到防止蜂窝边缘变形或产生纤维架桥的效果。隔膜法原理参见图5。

预固化织物法:针对高蜂窝或边缘难以拴系预浸料的蜂窝结构,或预浸料为单向带的结构,通过在蜂窝上下表面(或下表明)预固化一层织物提高蜂窝侧向刚度的方式使条件①、②和③成立,可起到防止蜂窝边缘变形和产生根部架桥的效果。预固化法参见图6。

2 Nomex蜂窝夹层件工艺试验及结果讨论

图5 隔膜法原理图Fig.5 Schematic diagram of septum method

图6 预固化织物法原理图Fig.6 Schematic diagram of pre-curing fabric method

通常,厚度大的蜂窝夹层结构在成型中侧向滑移变形情况更为严重。结合目前蜂窝夹层结构在民用飞机的应用情况,本文选用常规密度、高度为60mm的大厚度蜂窝进行蜂窝夹层结构工艺试验。试验目的:比较胶膜工艺方法、隔膜工艺方法和预固化织物工艺方法对于大厚度Nomex蜂窝夹层结构的蜂窝稳定化效果和抵抗蜂窝侧向变形的能力。

2.1 试验件原材料

由文献[2]可知,低含胶量和较高树脂流动性的预浸料将引起共固化蒙皮产生质量问题(粘接胶膜出现空洞),推荐树脂含量控制在 38%~40% 之间。碳纤维织物预浸料为COM970/PWC T300 3K ST(CCF),树脂含量40%±2%,Cytec公司生产。Nomex芳纶纸蜂窝选用ACT–2–3.2–48,六边形蜂格尺寸3.2mm,材料密度48kg/m3,特一(上海)新材料有限公司生产。胶膜选用LOCTITE EA 7000 0325NW AERO,厚度0.127mm,汉高公司生产。玻璃纤维选用CYCOM 7668/7781 MEDIUM TACK DP,厚度0.15mm,Cytec工程材料(上海)有限公司生产。

2.2 试验件制造

由文献[2]可知,铺贴过程中的抽真空预压实可避免共固化时上下面板孔隙率超标。同时蜂窝芯在使用前进行热处理干燥有利于减少蜂窝固化时高度方向的收缩。试验件在成型工程中均采用上述措施。

(1)胶膜工艺方法试验。

采用高度为60mm蜂窝,蜂窝侧边导角30°,进行胶膜法验证。试验结果表明,蜂窝在胶膜稳定化后出现轻微变形,但蜂窝夹层件固化成型后局部出现严重回缩变形和坍塌分层。原因分析:胶膜法由于仅利用胶膜提高蜂窝侧向刚度,二次固化时胶膜软化后蜂窝侧向刚度不足以抵挡固化压差载荷,因此胶膜法不适合高蜂窝结构。

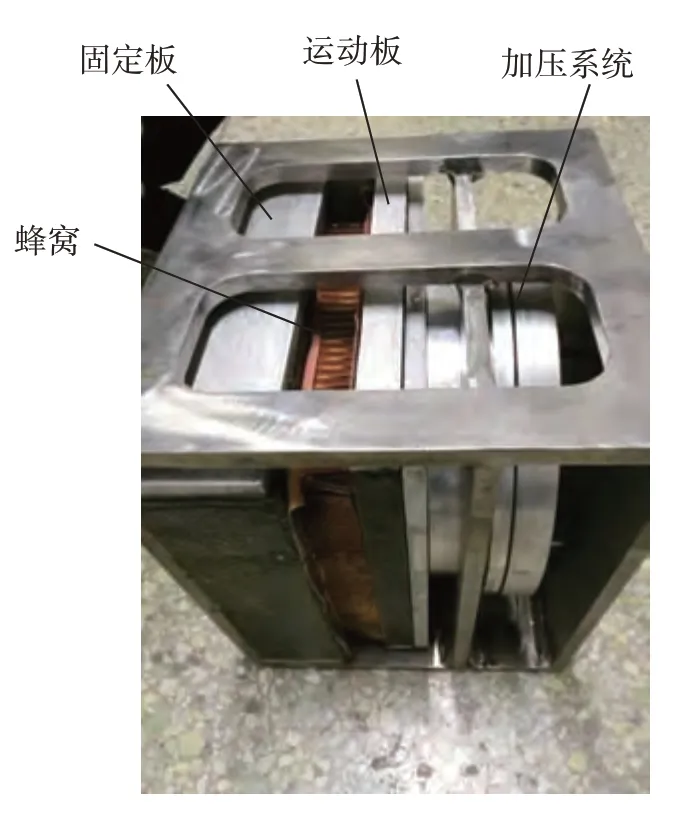

(2)隔膜工艺方法试验。

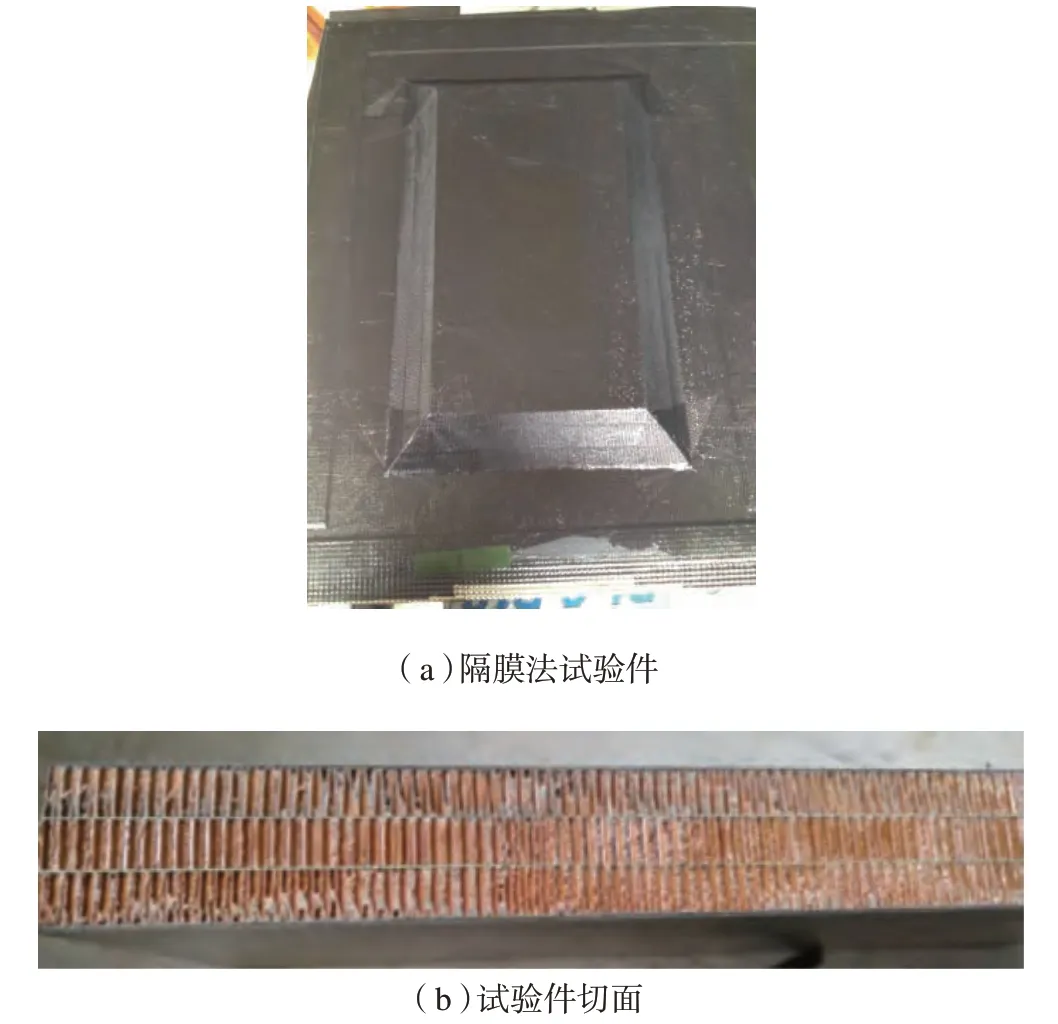

因采用隔膜法会增加结构重量(每增加一层厚度拼接,会增加一层玻璃纤维织物和两层胶膜)和制造成本,故在满足蜂窝稳定化的前提下越少的拼接层数越有利于减重和降成本。针对60mm高度蜂窝,采用两层蜂窝拼接时,单层蜂窝厚度将达到30mm高度,底部蜂窝的侧部仍然会有回缩变形的问题。当采用4层蜂窝拼接时,单层厚度为15mm,但因拼接带来结构增重和成本较大。综上,本工艺试验件采用3层20mm厚蜂窝拼接方案。在真空环境,180℃保温2h,完成蜂窝厚度拼接固化。固化后的蜂窝完成边缘加工,蜂窝尺寸700mm×350mm,蜂窝侧边导角30°。蜂窝上下表面各铺贴6层织物后,热压罐0.3MPa压力,真空通大气,180℃保温2h,完成蜂窝夹层件固化,试验件参见图7。零件形状保持良好,未出现蜂窝变形,蜂窝边缘有轻微纤维皱褶,未出现架桥缺陷。

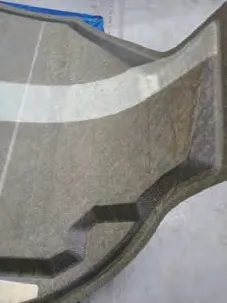

(3)预固化织物工艺方法试验。

采用高度为60mm蜂窝,进行预固化织物法验证。试验结果显示,零件形状保持良好,未出现蜂窝变形,未出现纤维皱褶与架桥缺陷。采用预固化织物法能很好地控制蜂窝变形。试验件参考图8。

2.3 结果讨论

由工艺试验结果可见:

(1)对于高蜂窝结构(本文采用60mm高度蜂窝),胶膜法不能有效地防止蜂窝的变形。

(2)采用隔膜法和预固化织物法均可解决高蜂窝夹层件的蜂窝变形问题。

(3)隔膜法因在蜂窝中间增加了4层胶膜和2层玻璃布,结构增重大,预固化织物法仅在上下表面增加了共胶接的胶膜,故增重较小。从重量角度考虑,预固化织物法优于隔膜法。

图7 隔膜法试验件Fig.7 Test article of septum method

图8 预固化织物法试验件Fig.8 Test article of pre-curing fabric method

(4)相较于隔膜法,预固化织物法具有更好的蜂窝稳定化效果。作用在蜂窝侧部的热压罐压力载荷可以通过蜂窝剪切传递到底部预固化的织物上,转化为织物面内压缩载荷。预固化的织物具有很强的面内压缩强度,因而预固化织物法针对60mm高度(本文仅进行了60mm高度蜂窝的固化成型试验)及以下蜂窝具有很好的蜂窝稳定化效果。因未获知在固化温度区间内预固化织物的强度性能和胶膜的粘接强度性能,故本文未从理论上给出在高温情况下预固化蜂窝侧向抗压能力极限及最大适用的蜂窝高度。

(5)采用预固化织物法,存在二次胶接的问题,胶接面的存在提升了工艺的复杂度。

(6)对于型面复杂的零件,隔膜法和预固化织物法可实现蜂窝的型面预成型,为后续预浸料的铺贴工序提供了便利。

3 结论

(1)本文给出了Nomex蜂窝夹层结构共固化工艺中蜂窝侧向变形机理分析,推导出不产生蜂窝侧向变形的条件。对于常规蜂窝边长3.2mm,密度48kg/m3的纸蜂窝,蜂窝导角不应大于25°。预浸料织物边缘应采用有效的拴系。过高的蜂窝高度将引起蜂窝侧向变形和蜂窝根部纤维的架桥。

(2)当无法满足蜂窝不产生侧向变形的条件时,采用隔膜法和预固化法可提高蜂窝侧向刚度,可有效抑制蜂窝侧向变形的产生。

(3)通过隔膜法和预固化织物法两种工艺试验结果可知,两种成型工艺均可解决60mm高度常规密度蜂窝夹层件的侧向变形问题。相较于隔膜法,预固化织物法带来较小的结构增重,但因存在二次胶接问题而提升了工艺的复杂度。