微波碱熔ICP-AES基体匹配法测试石油焦中多元素研究

2020-09-10荣丽丽赵铁凯

荣丽丽,王 磊,赵铁凯,张 岩,孙 玲

(中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

石油焦是减压渣油经焦化装置在500~550 ℃下焦化而生成的黑色固体焦炭,碳质量分数一般为90%~97%,同时含有少量的氢、硫、氧、氮、硅元素和金属元素等。石油焦用途广泛,可以作燃料用于生产蒸汽和发电,用于制备活性炭作电化学电容器的电极材料,由于石油焦灰分少,含碳量高,是制备活性炭不可多得的原料,还可以用于脱硫吸附剂改性和催化气化等生产工艺[1-3]。石油焦中的微量元素含量是其生产过程中检测的重要指标,其含量高低会直接影响产品的性能,因此准确的测定石油焦中金属元素和硅含量对服务实际生产具有重要的意义。

1 实 验

1.1 仪器及工作参数

试验所用5300DV型电感耦合等离子体原子发射光谱仪,产自美国PE仪器公司,其工作条件见表1;PYRO-XL型微波马弗炉,产自意大利Milestone公司;碳化钨研磨机(或玛瑙研钵)和铂金皿(容量为100 mL)。

表1 ICP-AES工作条件

1.2 试剂及材料

铝、钙、钠、铁、锰、镍、钒和硅标准溶液(质量浓度为1 000 mgL),购自国家有色金属及电子材料分析测试中心;盐酸(优级纯,36%)、(1+4)盐酸(盐酸与水以体积比1∶4混合)、硝酸(优级纯,70%),均购自天津科密欧化学试剂有限公司;四硼酸锂Li2B4O7,优级纯,上海爱纯生物科技有限公司生产;氩气,纯度(φ)为99.99%,大庆雪龙石化技术开发有限公司生产;试验用水为去离子水;石油焦,购自某炼油厂。

1.3 基体匹配法试验准备

1.3.1 基体液配制称10.0 g四硼酸锂于100 mL铂金皿中,放入温度为900 ℃的微波马弗炉中5 min至熔融,取出冷却,加入50 mL(1+4)盐酸,低温加热至完全溶解后转移至1 L聚四氟乙烯容量瓶中,再补充450 mL(1+4)盐酸,用去离子水定容至刻度,摇匀后备用。

1.3.2 100 mgL标准混合溶液配制分别取质量浓度为1 000 mgL的铝、钙、钠、铁、锰、镍和钒各元素标准溶液10 mL于100 mL聚四氟乙烯容量瓶中,用去离子水定容至标线。

1.3.3 混合元素标准系列基体校正溶液在5个100 mL聚四氟乙烯容量瓶中分别加入1.0,2.0,4.0,8.0,10.0 mL质量浓度为100 mgL的各元素标准混合溶液,用基体液稀释到刻度,得到各元素标准校正溶液质量浓度分别为1.0,2.0,4.0,8.0,10.0 mgL。

1.3.4 系列标准硅元素基体校正溶液的配制在5个100 mL聚四氟乙烯容量瓶中分别加入0.2,0.5,1.0,1.5,2.0 mL质量浓度为1 000 mgL的硅元素标准溶液,用基体液稀释到刻度,得到硅元素标准校正溶液质量浓度分别为2.0,5.0,10.0,15.0,20.0 mgL。

1.4 试验步骤

1.4.1 试样处理使用碳化钨研磨机或玛瑙研钵将石油焦样品研磨,研磨至试样可全部通过0.15 mm孔径试验筛,然后置于微波马弗炉中110~115 ℃干燥2 h,取出后置于干燥器中冷却备用。

1.4.2 微波程序设定采用微波马弗炉程序升温,通过逐渐升温,并配合排风使用[9],使加热过程产生的大量烟得以排放通畅,操作步骤如表2所示。

表2 微波程序升温步骤

1.4.3 样品制备称取5.0 g(精确至0.000 1)经干燥后的石油焦试样于铂金皿内,然后放入微波马弗炉内,程序升温至550 ℃除去碳,仅剩灰分,暂停程序,然后取出坩埚冷却至在室温,向灰分中加入0.5 g四硼酸锂充分混合均匀,放入马弗炉中直接程序升温至900 ℃熔融5 min后取出,样品烧制成透明熔融体状态,待坩埚冷却至室温,加入25 mL(1+4)盐酸,将铂金皿放在电热板上120 ℃缓慢加热,至完全溶解。溶液冷却后转移至100 mL聚四氟乙烯容量瓶中,加去离子水稀释至刻度,待测。

2 结果与讨论

2.1 分析谱线的选择

光谱干扰是ICP-AES测定元素含量时重要的干扰因素之一,为避免基体及共存元素对待测元素的光谱干扰,在分析中应选择适当波长的分析谱线。根据仪器推荐分析波长列表,每个待测元素初步选择3~4条灵敏度较高的谱线,通过对系列标准溶液进行光谱扫描,对扫描图谱采用光谱动态背景校正技术扣除背景后,对每种待测元素所选择的不同波长谱线进行对比分析,选择光谱干扰少、背景浓度低、相对灵敏度较高、信噪比大的谱线作为分析谱线,最终确定各待测元素分析谱线如表3所示。

表3 各元素分析谱线波长

2.2 仪器参数的确定

ICP-AES分析中射频功率、雾化压力和观测高度等因素直接影响着测定方法的灵敏度、检出限和精密度等,建立分析测试方法前首先要优化这几个重要因素,选出最优条件。首先选用Mn波长257.610 nm进行校准,观测高度为15 mm左右,可以满足大多数元素的多条谱线的观测要求。

2.2.1 射频功率的选择仪器的射频功率的变化会影响到等离子体温度、电子密度以及发射强度的空间分布的变化,进而会影响到发射强度的射频,射频功率太低时,等离子体不能维持而熄灭,太高时矩管有烧蚀的危险。用质量浓度为2.0 mgL的各元素标准混合溶液在仪器其他参数一定的条件下,改变射频功率进行检测,计算射频功率在1 200 W逐渐增大至1 400 W时各元素的信背比,得到各元素信背比与射频功率的关系,结果如图1和图2所示。

图1 Al,Ca,Na,Fe,V,Si元素信背比与射频功率的关系▲—Al; ◆—Na; ■—Fe; ●—Si。图3同

图2 Mn和Ni元素信背比与射频功率的关系

由图1和图2可见,各元素的信背比均先随着功率的增大而增大,功率在1 300 W时信背比达到最大,高于1 300 W后信背比逐渐降低。原因是由于功率增大会使测光区温度升高,样品得到充分原子化,这样既能提高测定灵敏度,又能有效消除化学干扰,但当信背比随功率增大而变小时对检测不利。综合考虑,本试验各元素的射频功率选择1 300 W。

2.2.2 雾化气流量选择雾化气也称为载气,其作用是在雾化器内将样品转化为气溶胶形式,不同型号仪器的雾化器设置有不同的最佳雾化气流量,且不同的被测元素会有不同的最佳气体流量。用质量浓度为2.0 mgL的各元素标准混合溶液在射频功率为1 300 W的条件下,改变雾化气体流量进行检测,考察雾化气流量分别在0.3,0.5,0.8,1.0 Lmin时各元素的信背比情况,结果如图3和图4所示。

图3 Al,Ca,Na,Fe,V,Si元素信背比与雾化气流量的关系

图4 Mn和Ni元素信背比与雾化气流量的关系

由图3和图4可见:各元素的信背比均随着雾化气流量的增大先升高而后趋于平缓,当雾化气流量过小时,雾化效率降低,样品的雾滴颗粒大,等离子体的能量消耗较大,发射强度减弱;当雾化气流量过大时,对样品的稀释作用会增大,缩短样品在等离子体中的停留时间,不利于样品的原子化和激发,发射强度减弱。当雾化气流量为0.8 Lmin时,各元素的信背比为最大值,发射强度较高。因此本试验雾化气流量选择0.8 Lmin。

此外,由于等离子体冷却气流量、辅助气流量、提升气流量以及积分时间的波动对谱线强度影响不显著,因此不作特殊讨论。

2.3 方法校准曲线和检出限

在最佳的测定条件下,分别对含基体液的Al,Ca,Na,Fe,Mn,Ni,V,Si系列标准混合溶液进行测定。以质量浓度为横坐标(x),对应的发射强度为纵坐标(y),绘制校准曲线,得到回归方程和相关系数、各元素的线性范围、校准曲线和相关系数见表4所示。方法的检出限与仪器的检出限相似,但考虑了样品分析前的所有制备过程的影响。可通过平行分析n(n≥10)次以上的实际样品的结果来计算方法的检出限[10-11],n次以上的实际样品结果的三倍标准偏差作为检出限。本试验使用同一石油焦样品,分别称取12个样品,按照1.4.3节制备样品溶液,测定该12个样品浓度值,通过计算三倍标准偏差,获得各元素的方法检出限结果也列于表4。

表4 校准曲线和检出限测定(n=11)

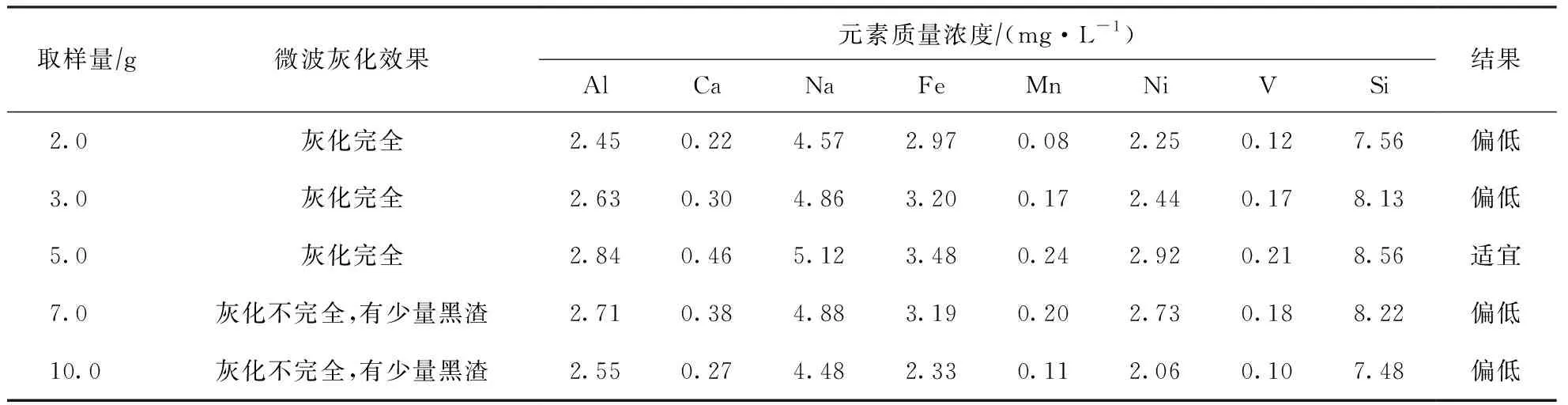

2.4 取样量考察

由于微波马弗炉在使用过程中,升温时排风量会受炉腔容积空间大小限制,导致微波马弗炉一次处理的样品总量限制。通常微波马弗炉内样品总量应控制在50 g以下,微波马弗炉腔体较小,一般可以同时摆放4~8个坩埚。总取样量过多,样品释放烟量增加,排风效果变差,影响样品的灰化,并且单个样品取样量过多,样品内部容易加热不透,均会导致样品灰化不完全,残留黑渣,使测试结果偏低;同样,取样量过低,样品含量如果不高,测定样品时标准曲线范围超过样品浓度值过多,结果容易出现偏差。因此适宜的取样量对样品测试的准确性起到很重要的作用。本试验平行选取同一石油焦5组样品,每组样品总量不超过50 g,各组分别称取不同质量3个平行样品同时放入微波马弗炉中,考察灰化效果和碱熔处理后溶液中元素浓度测定平均值,结果列于表5。

表5 不同取样量下的微波灰化效果

由表5可以看出:取样量为2.0 g和3.0 g时,灰化效果虽然好,但各元素测定结果较5.0 g时的结果偏低,说明稀释后会导致分析结果有偏差;取样量为7.0 g和10.0 g时,样品灰化不完全,有黑渣残留,导致测定结果偏低。因此样品在微波条件下取样量为5.0 g较适宜。

2.5 加标回收试验结果

为验证应用微波碱熔法来处理样品和基体匹配法测定的准确性,可采用加标回收试验来考察,加标回收率可以反映方法的准确度,通常加标试验中的加标量不能过大,一般为待测物含量的0.5~2.0倍[12]。分别称取同一石油焦样品4份各5.0 g于铂金皿中,在2份样品中按比例加入不同量的标准物质,处理后的样品,按基体匹配法测定加标前后各元素的浓度、回收率结果见表6。由表6可见,各元素的回收率在95%~105%之间,说明通过微波碱熔法处理样品、采用基体匹配法测得的结果准确可靠。

表6 加标回收试验结果 ρ,mgL

表6 加标回收试验结果 ρ,mgL

元素加标前测定值加标量加标后测定值回收率,%Al2.84,2.841.00,2.003.87,4.77103.2,96.7Ca0.46,0.460.20,0.500.67,0.94105.0,96.0Na5.12,5.122.00,5.007.18,10.36103.0,104.8Fe3.48,3.481.00,2.004.49,5.46101.0,99.0Mn0.24,0.240.20,0.500.43,0.7595.0,102.0Ni2.92,2.921.00,2.003.91,4.9199.0,99.5V0.21,0.210.20,0.500.40,0.7295.0,102.0Si8.56,8.565.00,8.0013.47,16.8498.2,103.5

2.6 精密度结果

精密度是指多次重复测定同一样品时各测定值之间彼此相符合的程度,表征测定过程中随机误差的大小。取同一石油焦样品通过微波碱熔方法处理后,按基体匹配法进行6次平行测定,精密度测定结果见表7。由表7可见,相对标准偏差(RSD)均小于5%,表明测定方法的重复性好。

表7 精密度数据(n=6)

2.7 有无基体匹配方法对比

为了进一步验证基体匹配法测定结果的准确性,选取同一个实际样品,分别采用基体匹配法和无基体匹配法测定,对比回收率和精密度,结果见图5。无基体匹配法是指标准溶液中没有加入基体液,溶液直接稀释后进行测定。由图5可见,两种方法测定各元素的结果存在一定差异,无基体匹配法测定各元素的相对标准偏差和回收率结果均偏低,基体匹配法测定结果准确。

图5 有无基体匹配方法对比试验结果◆—基体匹配法回收率; ■—无基体匹配法回收率; ▲—基体匹配法相对标准偏差; ●—无基体匹配法相对标准偏差

3 结 论

通过微波碱熔方法处理石油焦样品,处理时间短,操作简便,样品无损失,工作效率得以提升;采用基体匹配法对石油焦样品中的多种元素进行测定,结果表明基体物质的加入在一定程度上能够很好地降低仪器校准灵敏度,消除因基体效应而产生的干扰。同时对比试验结果表明采用基体匹配法测定结果准确,完全能够满足实验室仪器测试重复性和再现性的分析需要,本方法能够对炼油厂焦化装置的石油焦生产和使用过程中的质量控制起到重要的作用。