汽车后盖扰流板可制造性分析

2020-09-06张崴

张崴

摘 要:文章结合汽车后盖扰流板的常用结构,从装配定位、功能异响、表面质量及胶水设计四个维度进行了分析,以预防质量风险为主干,详细分析了质量影响因素及预防措施。在新项目开发阶段,通过开展零件的可制造性分析,可有效提高扰流板开发的质量,降低质量风险及抱怨。最后运用鱼骨图归纳了汽车后盖内饰的可制造性分析,为后续类似产品质量分析提供了一些方法和思路。

关键词:扰流板;可制造性分析;质量预防;鱼骨图

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)16-239-05

Abstract: Combined with the common structure of the rear spoiler, this paper analyzes the four dimensions of assembly positioning, function abnormal sound, surface quality and glue design, taking the prevention of quality risk as the main body, and analyzes the quality influencing factors and preventive measures in detail. In the new project development stage, through the analysis of manufacturability of parts, the quality of spoiler development can be effectively improved, and the quality risks and complaints can be reduced. Finally, the manufacturability analysis of automobile rear cover interior is summarized by using fishbone diagram, which provides some methods and ideas for the follow-up similar product quality analysis.

Keywords: Spoiler; Manufacturability analysis; Quality prevention; Fish bone diagram

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)16-239-05

前言

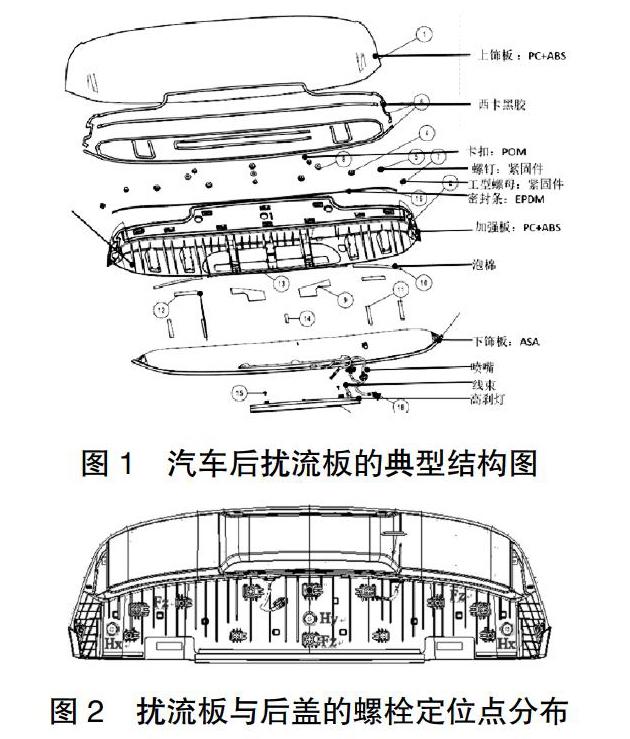

汽车扰流板是指安装在轿车后箱盖上的类似倒装的飞机尾翼的部件。有的汽车上装有前扰流板,俗称气坝,有的汽车上侧部装有侧裙,也是扰流板的一种,有的汽车装配有后扰流板,它也被称为“汽车尾翼”。一方面,它使轿车外形增添了动感;另一方面,它更重要的作用是有效地减少了车辆在高速行驶时产生的空气阻力,既节省了燃料,同时也提高了车辆行驶的稳定性。

后盖扰流板,不仅作为装饰零件,同时也作为一种功能件,应用在特定的车型上。相比较其他汽车外饰零件,扰流板具有自身的结构特点,也有属于该零件的产品开发流程,来指导扰流板的开发。通过开展可制造性分析,可以提高扰流板开发的质量,降低质量风险及抱怨。

后盖扰流板也是汽车后部造型中重要的组成部分,它与后保险杠、尾灯一起构成了整个汽车的后部造型。为了美观起见,后扰流板一般都采用黑色高光油漆或車身同色油漆。

1 扰流板定位结构

1.1 扰流板和后盖的定位

扰流板的定位,遵循六点定位原则,采用321原则(即3个Z向/2个X向/1个Y向)来定位扰流板在车身钣金上的位置。如下图所示:

Fz:选取3个螺柱的平面作为Z向定位面,作为扰流板的Z向定位;

Hx:选取分布在左右两端的2个定位柱,作为扰流板的X向定位;

Hy:选取Y0位置的1个定位柱,作为扰流板的Y向定位。

其中,作为Z向定位的3个定位面在Z面上需要错开布置,避免3个定位点在一条直线上,否则易造成扰流板Z平面上的翻转,造成尺寸超差。

由于扰流板产品的尺寸相对是比较大,Y方向上1200mm以上,X向在300mm左右,尺寸波动相对较大,且扰流板一般是塑料件,存在一定的塑性变形。六点定位原则可以保证扰流板固定在后盖钣金上,但是对于局部尺寸的变化难以有效控制;同时,扰流板装配到后盖上,需要从反面进行打螺栓紧固,在进行螺栓紧固前需要进行预装配、紧固,为此,在扰流板上需要设置一些辅助定位的结构,如下图示的fz:

除了6个的X/Y/Z的主定位,增加了4个辅助定位:RPS_101_fz、RPS_102_fz、RPS_103_fz、RPS_104_fz。

1.2 扰流板附件的安装和定位

扰流板的附件,主要是指装配在扰流板内板或者扰流板外板上的附属零件,如高位刹车灯、清洗喷嘴等。常见的安装方式有:卡接、螺接。

高位刹车灯的装配方式一般有两种,金属夹卡接和螺钉连接,其中金属夹卡接为最新车型扰流板高位刹车灯紧固的一种趋势,而螺钉连接为一种常规的连接方式,普遍被各主机厂选用。

金属夹卡接是一种利用金属夹的高弹性变形,和被紧固件之间过盈紧固的一种连接方式,其结构简单,拆卸方便的优点。金属夹卡接通过紧固件的变形和反弹来实现安装,太小的变形量容易造成安装不牢固;而太大的变形量又容易导致安装困难甚至无法安装,其次,由于金属夹的固有特性,在Y方向上往往有一定的装配间隙。如下图示:

螺接是一种可拆的固定连接,它具有结构简单、连接可靠、装拆方便等优点,但是由于扰流板产品的结构特点,高位刹车灯在螺钉紧固时,往往紧固连接点很深,距离外观面相对较远,存在一定盲装状态,对于如下图示,在装配紧固方向上,存在72mm的盲装区域。

2 扰流板的异响分析

扰流板固定在整车的后尾上部,匹配的零件有车身钣金、后尾门、后尾翼、后玻璃等零件,由于受气流的影响,以及在行车过程中的振动,由于松动、挤压等原因,引起扰流板的异响。

2.1 扰流板内板和外板之间触碰异响

扰流板内板和扰流板外板一般通过胶水粘接在一起,一般来说,强度是有保证的,但是在两侧边缘和高位刹车灯匹配区域,由于结构所限,难以进行胶水的粘结,导致内板和外板之间存在一定间隙,如下图示,内板和外板之间存在1mm间隙,在行车过程中运动时,会引起异响。

解决方案:

(1)增加毛毡等缓冲件;

(2)调整产品结构,避免零件之间存在虚空的区域。

2.2 扰流板支架和外板摩擦异响

扰流板内板和扰流板外板一般通过胶水粘接在一起,为了保证扰流板内板和扰流板外板之间的胶水厚度,在扰流板内板上会设计有1mm的限位筋或者限位凸台,限位筋或者限位凸台和扰流板外板之间是0贴。由于机加工误差、以及装配胎膜等定位支撑的误差,导致局部限位筋或者限位凸台和扰流板外板是0贴或者是干涉,在运动时受挤压,产生异响。

解决方案:

(1)增加毛毡等缓冲件;

(2)调整产品结构,大平面上做避让,避免两个零件直接接触。

2.3 高位刹车灯和扰流板内板摩擦异响

高位刹车灯装配到扰流板内板上,都是扰流板内板上设置Z向限位,且一般为单向限位,另外由于零件加工的误差,在紧固面或者定位面上,往往存在一定的间隙,在运动时产生异响。

2.4 高位刹车灯为簧片螺母运动时异响

簧片螺母会存在间隙,易产生异响。

解决方案:

(1)高位刹车灯的固定改为螺钉紧固;

(2)在高位刹车灯和支架上设置足够的Y向限位筋;

(3)X向的紧固根据实际装车状态进行实配。

2.5 侧尾翼和扰流板之间摩擦异响

为满足扰流板总成的可拆卸性要求,侧尾翼和扰流板总成之间往往没有紧固点,靠自身的结构和车身定位,而和扰流板之间仅有定位筋,运动时,摩擦挤压,产生异响。

解决方案:

(1)匹配区域增加密封条等缓冲部件;

(2)装配间隙定义在2mm以上。

3 扰流板的表面质量分析

扰流板的表面质量主要涉及注塑工艺、喷涂工艺、Bonding粘结工艺、装配工艺。各工艺阶段产生的缺陷分别有:

注塑工艺缺陷:缺料、缩瘪、冷料、流动痕、气泡、飞边、顶块印、磕碰伤、压力线、熔接线、料花、浇口过切、浇口残留、变形等;

喷涂工艺缺陷:划伤、油漆剥落、砂纸痕/打磨纹、油漆颗粒、涂层杂质、油漆污染、气泡、油漆流挂/肥边、桔皮、漆薄、漆雾/暗淡斑点、色差、遮盖棱边、发花、水迹、鼓包等;

Bonding粘结缺陷:脱胶、胶印、漏胶等;

装配工艺缺陷:碰伤、鼓包,螺钉区域凹坑。

3.1 结构缩印分析

扰流板总成通过卡扣、螺钉和后盖紧固,这样在扰流板上需要长一些加强筋、doghouse结构筋,以及定位筋,这些筋位的结构,会引起产品表面的缩印风险。

以下为几种常见的结构缩印案例:

3.1.1 翻边壁厚太厚

上图示产品主壁厚3.4mm,翻边壁厚3.2mm,在红色圈区域存在缩印。

解决方案:

(1)翻边壁厚减薄,按照翻边:主壁厚=1:3的原则设计翻边的壁厚;

(2)加大翻边结合处(上图示红色区域)的R角在R1.5mm以上。

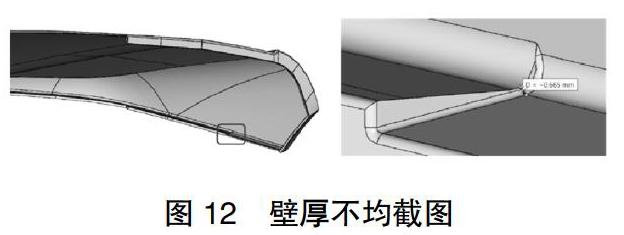

3.1.2 壁厚不均

产品局部壁厚突变,造成表面缩印。

解决方案:

(1)壁厚做到均匀;

(2)突变区域的结构壁厚按照0.1mm:10mm的原则进行平滑过渡,

3.1.3 doghouse结构

Doghouse 结构引起扰流板上板缩印或者表面印痕。

解决方案:

(1)doghouse连接区域壁厚和主壁厚需要满足1:3原则;

(2)后续模具设计滑块时,重点评估滑块的支撑和压紧结构,保证支撑稳定有效。

3.2 分型线设计

对于产品的分型线,往往会存在划手,或者喷涂后黑线的缺陷,引起客户的抱怨,所以对于主机厂,是不希望有这条分型线的存在。而由于受到机加工的水平,以及模具研配水平所限,在分型面区域,无法保证分型面完全平顺,所以分型线不可避免。客户的外观质量要求和模具加工水平这二者的矛盾难以调和,往往针对扰流板分型线的认可,要求分型线必须打磨平顺,喷涂后无黑线。而扰流板外板的数据设计时,分型线会有0mm~0.2mm的台阶,以保证模具匹配时的分型面状态一致性。

在进行分型线设计时,需要确保:

(1)分型线位置需要设置一定的台阶,以便模具的研配,台阶的高度不超过0.2mm;

(2)落水槽区域的分型线要做平顺,避免异形。

4 胶水的选择及路径设计

胶水主要是用于扰流板外板和扰流板内板之间的连接紧固。胶水的选择,不但影响扰流板外板和扰流板内板之间的粘结性能,还会对扰流板外板的外观产生一定影响。所以在扰流板项目开发前期,对于胶水的选择,外观和功能的验证是一项必做的工作。

胶水选择的总原则是满足标准要求和产品功能要求的前提下,综合考虑固化时间、所粘结的零件基材特点、胶水的成本及环保特性等。不同类型的胶水特点为:

扰流板外板和内板的连接和定位,是依靠胶水粘接来完成的,不增加额外的辅助支撑、卡接或者螺钉连接件。胶路的布置对于扰流板内外板的粘结强度会有直接影响,同时也会影响到总成的尺寸,进而造成和周边零件的尺寸匹配超差,胶路的设计至关重要。

一般胶路的设计遵循以下原则:

(1)粘结的2个零件周边一圈需要设计胶路;

(2)紧固件周围需要设计胶路;

(3)左右两侧面,需要单独设计胶路;

(4)在X向超过150mm距离以上时,需要考虑在产品的X向中间段设计胶路。

(5)在结构突变区域,也需要考虑设计胶路

(6)不同位置胶路的宽度允许有差异。

5 结论

本文从扰流板的定位结构、扰流板的异响分析、表面质量分析、胶水的选择和路径分析等几方面研究了对质量的影响。

由此可汇总出后盖扰流板分析的鱼骨图。

在项目开发阶段,可按照该鱼骨图关系,开展对后盖扰流板的可制造性分析,从而更好的指导和优化零件设计,降低零件实物质量的抱怨风险。

参考文献

[1] 王广臣.一套乘用车门护板正向设计思路[C].2013年北京汽车工程学会学术年会论文集.

[2] 李国平.汽车门板零件工艺分析和注射模设计[J].模具制造2009(2).

[3] 潘學增.并行工程原理和应用[M].北京:清华大学出版社,1997.