汽车保险杠产品品质保证方案

2020-09-06郑国立何凡庞建军王倩王增月郭帅

郑国立 何凡 庞建军 王倩 王增月 郭帅

摘 要:随着汽车行业的发展,人们对于汽车品质的要求也相应变得越来越高。目前各主机厂面临的其中一个严峻考验就是汽车外饰保险杠的品质质量问题,其较大影响汽车的整体外观品质。文章对汽车外饰保险杠前期策划到产业化过程进行了深入的研究探讨,主要从产品设计、制造工程、产品性能、车辆装配、运输、存储等环节对于保险杠制造系统工程关键点讨论汽车保险杠产品品质保证方案,以供外饰设计工程师在产品开发阶段、产业化工程阶段进行参考。

关键词:保险杠;产品;品质;保证方案

中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2020)16-176-03

Abstract: With the development of automobile industry, people's requirements for the quality of automobiles have gradually become higher and higher. At present, the quality of bumper is most serious problems in automobile industry, which affects the overall appearance of the car. In this paper, the process from bumper planning to industrialization has been discussed in depth. This paper mainly discusses the bumper quality assurance from the aspects of product design, manufacturing engineering, product performance, vehicle assembly, transportation, storage and so on. It provides reference for exterior decoration design engineer in product development stage and industrialization stage.

Keywords: Bumper; Products; Quality; Guarantee scheme

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2020)16-176-03

引言

随时代的发展和社会的进步,人们生活水平在提升,车辆认知需求从最初的奢侈品逐渐转成了日常生活中普遍代步工具,人们对于汽车品质的要求也相应变得越来越高。对于现在的各汽车厂商来讲,现在面临的其中一个严峻考验就是汽车外饰保险杠的品质质量问题,因其会使汽车的整体外观品质受到较大的影响。鉴于这种情况,本文对汽车外饰保险杠品质保证,从产品前期策划到量产阶段的整体流程进行了深入的研究探讨。

1 保险杠产品现状

常规塑料保险杠技术应用,对于节约材料、提高成型性、生产效率等方面具有明显优势。随着保险杠薄壁化开发的发展趋势,产品造型阶段需要考虑解决因产品结构、二次工艺(焊接)造成的产品A面品质缺陷及产品强度、翘曲變形、成型性等关键问题。(例如:产品孔位设计避开位于降低产品强度的区域,以避免边缘破裂问题;产品翻边结构根部壁厚通常要小于翻边厚度的1/2,以避免产品表面产生收缩痕;产品加强筋尽量避免设计在主外观区域,如需多条加强筋时,需要分布均匀,其与主体连接的根部,遵循主壁厚与筋位3/1原则,防止出现应力集中、收缩等问题)。由于保险杠是重要的外观零件,常规材料选用改性PP材料生产光板件,经过喷涂处理后进行总成组装、车身安装等过程,车辆日常使用过程长期受到高温日晒、雨淋等恶略环境考验,所以对保险杠材料性能、产品性能需要重点做附着力性能检测:

(1)附着力-划格试验,要求零脱漆;

(2)附着力-高压水试验,要求脱漆面积<5%;

(3)附着力-刮擦测试,要求零脱漆。

2 保险杠产品品质保证方案

汽车保险杠产品品质主要从制造过程来保证,包含前期策划过程、制造过程、装配过程、运输、储存过程五个阶段。

2.1 前期策划过程

2.1.1 产品设计过程

注塑产品(装配处、受力处、连接处)尺寸和角度产生较大的变化时,应增加R角,保证产品具有抵抗应力开裂的强度。如生产装配使用过程中产品发生断裂现象,需对产品进行一次全面排查,确认是否由于产品R角所引起,可以通过补加产品R角的方式进行改善底护板中间定位孔容易发生断裂处。

2.1.2 模具开发过程

模具设计开发过程中,首先应保证模具A/B板、模具型腔型芯、滑块等所用材料达到设计和使用要求;工程师根据产品特性需求制定模具构想书,模具开发商按照要求从模具开发寿命、模具尺寸、模具钢材选型、标准件选型、 产品模流分析(设备锁模吨位、熔接痕、应力等参考数据)开展设计工作,同时对于成型周期要求、自动化率、材料利用率指标进行整体结构设计。

2.1.3 模流分析技术

在模流分析技术领域,使用MoldFlow软件对注塑产品造型、结构等重要部位进行先期验证工作,对于各环节工艺条件进行各种方案优化,例如:塑件壁厚对于部件整体强度影响,浇口的位置、数量对于成型性影响,冷却系统对产品形变影响等过程开展工作。

2.1.4 塑料粒子材料开发使用过程

按照塑料原材料物理机械性能检测项目,应对每批次材料需要进行出厂检测,各基地的进货检验人员进行试验报告的核对,并对原材料来样进行试验检测,检测试验结果应保证合格,符合指导书的要求准许入厂。此外,原材料的来样应做好包装防护,避免原材料材料受潮。对原材料包装进行明确标识,注有产品名称、代号、生产日期、生产批号、重量等内容,以避免生产过程中材料的混用。原料供应商需经能力评审,量产前原料必须先完成物理性能验证,合格后进行材料供应商选定。量产过程材料需要根据试验大纲开展相关重要性能验证(例如:材料油漆附着力检测项目),购置相应检测设备,提高检测能力,例如:购置马弗炉,用于检测批次材料填充物比例,以支持确认材料熔指、收缩率等指标,确保生产过程物料稳定性(主要用于部分材料厂商过程管控)。生产过程中对于材料库房执行恒温、恒湿、先入先出管控。

2.2 制造过程

2.2.1 生产工艺控制

注塑工艺参数在试模生产后固化的工艺参数存储在注塑机中,生产准备时从注塑机的工艺参数中调取相对应的工艺参数卡,按照固化签字的进行参数的点检,确保参数的使用正确性。针对产品冬季和夏季的生产特性,制定不同的生产工艺。质保部负责抽查生产工艺执行情况。如因某些原因造成工艺参数需要进行调整,要及时的完善工艺参数卡的变更,对参数卡的纸板文件及注塑机内的工艺参数存储进行更新,编制控制图进行管理。

2.2.2 模温保证

需确保模具动、定模独立温度可控制(可选辅机:冰水机、模温机);为精确控制产品制造工艺,可使用手持式红外线测温仪随时监测模具温度,避免因生产基础条件变化造成产品尺寸变化及批量不良现象发生。对结构复杂、产品壁厚不均匀的产品需开展风险项管理。模具策划全生命周期管理方案进行过程保养维护,此项作为生产的重点开展项目。

2.2.3 设备保证

根据承接的产品特性开展注塑机选型,选型初期需对设备加工精度进行分析,可选用常规干燥机或效率更高的除湿干燥机,确保原料干燥效果;原料烘干时间必须按照工艺规定执行,烘干结束后,不能立刻加入注塑设备的,应保持烘干温度,持续烘干(可购买水分测试仪,确定原料烘干的实际状态)。若产品回填料时,必须经过材料性能、产品性能实验,必须满足零部件DV、PV阶段实验项目相关指标,制定相应材料使用管控方案,方可使用。使用过程中必须对于各环节储料桶彻底清理,防止混入其他种类原料。

2.2.4 产品检验

首件检验:首件检查是开启生产质量确认的重要一环,对产品进行全面的检查,检查产品的外观,对上述的缺陷进行确认,按照一定的顺序:从正面至背面,从左至右对各部位进行确认;过程中出现工艺参数调整、设备维修、模具维修后等需要对产品按照首件检查的要求,重新制定;过程检验,根据不同公司的质量保证能力,一般为2h/次,留存过程记录。

2.2.5 变化点管理

注塑生产条件发生变化时(如材料、设备、人员、模修、环境等变化),需要对过程做再确认,进行变化点的管理。产品出现可返修的缺陷后,有一定的返修方式,返修产品经过100%确认、记录后再进行转序作业。

2.3 易损件装配前预处理

保险杠安装支架等部件需要根据车间环境开展相应的预处理工艺,需要根据安装支架类产品粒子材料品牌、型号、产品结构等特性需求,制定合适预热时间和温度卡(厚度超过3mm的产品时间加长),保证总装线体上装配品质质量。

2.4 装配过程

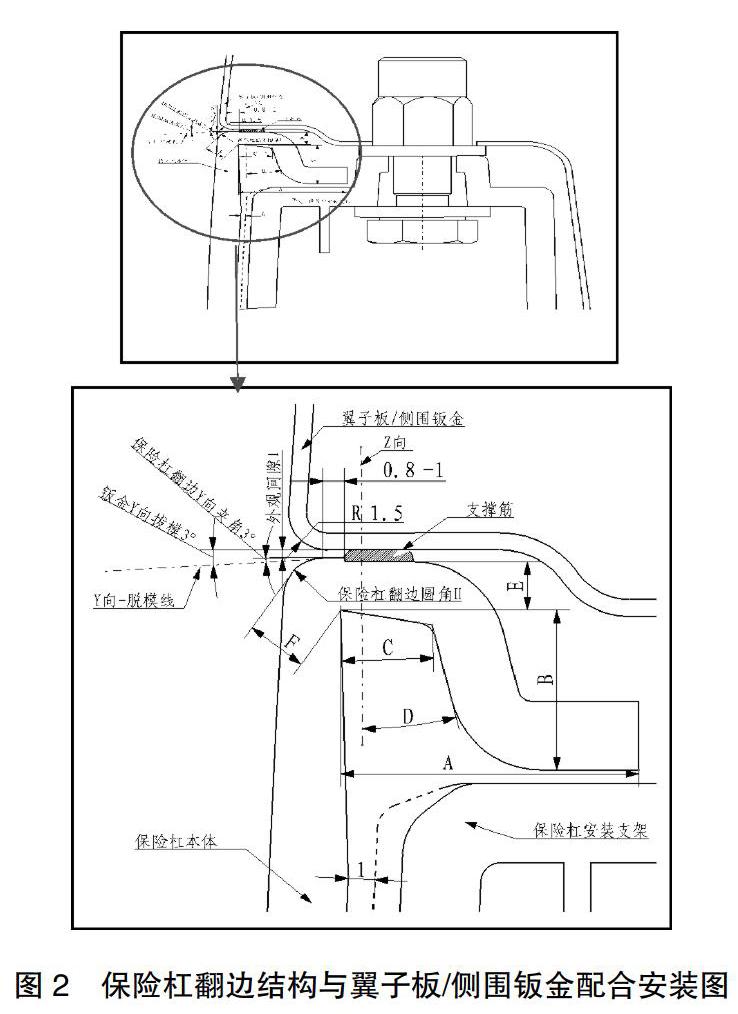

保险杠与翼子板/侧围翻边配合位置,受安装结构及外观要求的限制(保险杠需要起翻边结构与翼子板/侧围钣金配合安装,且翻边位置需要保证分型线不外漏),模具需要做内分型结构。配合结构如下图1、图2:

产品结构要求:翻边长度A:15-18mm,翻边深度B≤5mm,翻边倒扣凹槽宽度C≥2.5mm,翻边凹槽侧边与Z向夹角D≥30°,翻边厚度E=2mm,产品结构需增加支撑筋,支撑筋与钣金零贴,支撑筋宽度2mm,间距根据翻边尺寸布置20-50mm,筋需要倒圆角避免磕漆。支撑筋与保险杠本体间隙预留1mm,便于后期产品装配后调整间隙面差。

2.5 运输、储存过程

2.5.1 产品运输过程

根据前期策划活动,主要开展动态物流验证,以发现可以造成产品不良的原因,在试制过程完成验证内外包装方式、专用工装器具选用、物流车辆选型等工作。

2.5.2 产品储存

传统方式使用专用工装器具进行存储,规划前期需要对库房空间、采光通风要求(安全硬性需求)、物流路线、缓存区、产品内包装、产品先入先出等环节策划。悬链库存储:(俗称小树林存储方式),主要优势体现在自动化率大幅度提升、节省人员、提升在库容量,空间利用率提升50%以上,同时能够保证产品上线执行過程中先入先出落实。

3 结论

本文主要从汽车行业趋势下,从产品设计、制造工程、产品性能、车辆装配、运输、存储等环节对于保险杠制造系统工程关键点进行梳理,为外饰设计工程师在产品开发阶段、产业化工程实现进行简要剖析和解释,以适应行业内先进的制造模式,通过不断创新达到最大的收益。

参考文献

[1] 周伟.浅谈当代汽车保险杠的设计[J].企业科技与发展,2008(20): 92-94.