曲轴滚压力与疲劳强度分析

2020-09-06黄中顺蒲鹰邓玉婷

黄中顺 蒲鹰 邓玉婷

摘 要:曲轴是发动机的核心零部件,在发动机工作过程中它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。因此要求曲轴有足够的强度和刚度,随着国内市场对小排量、增压发动机性能的要求不断提高,曲轴结构在轻量化的同时也要求具有较高的疲劳强度,而对强度影响最大的就是曲轴的强化方式及参数,因此,研究曲轴的滚压力与疲劳强度的关系是每个新型号曲轴开发过程中必不可少的一项工作。

关键词:曲轴 滚压力 疲劳强度

本文通过对我公司目前加工的一款小排量发动机曲轴采用不同滚压力进行试验,以验证滚压力对曲轴疲劳强度的影响,该款曲轴排量为1.0T,材料为球墨铸铁QT700-2。在开发阶段,采用了四组不同的滚压力对曲轴的主轴、连杆圆角沉槽进行滚压,同时记录过程相关的数据,以方便进行后期工艺参数的确定和强度的分析。

1 曲轴的主要工艺流程

该款曲轴主要的工艺流程为:采用数控车床进行粗、精车主轴颈及滚压沉槽——铣床进行外铣连杆颈外圆及开档——数控车床车削连杆颈外圆及滚压沉槽——加工中心钻曲轴油孔并倒角——曲轴滚压设备对主轴、连杆沉槽进行滚压——数控磨床对曲轴主轴、连杆进行磨削——数控磨床磨削两端——加工中心加工两端螺纹孔——曲轴动平衡——轴颈外圆抛光——清洗、检查、包装。

在滚压工序,主轴颈采用恒定压力进行滚压,而连杆颈采用变压力进行滚压,在连杆内侧240度內为高压力滚压区域,在连杆高点方向120度内则为低压力滚压区域,由于曲轴自身的结构影响,在内侧平衡块厚度较厚,而连杆顶部的两侧平衡较薄,采用这种变压力进行滚压目的是保证连杆开档宽度均匀,而曲轴在工作过程中,受各种冲击力大的危险区域在内侧,因此同侧的压力必须保证。

2 曲轴强化方式分析

小排量发动机曲轴目前普遍采用的强化方式主要有:圆角滚压、圆角淬火、整体氮化,圆角滚压强化方法就是在滚轮的压力作用下,在主轴、连杆的过渡圆角沉槽区域形成一条滚压塑形变形带,产生了残留应力,可与曲轴在工作时的拉应力相抵削或部分抵消,从而达到强化效果方式,在国内目前小排量球铁曲轴上应用十分普遍,采用该方式强化后,曲轴的寿命可以提高百分之八十以上,这种工艺已经较为成熟,可以采用进口或国产设备都能实现加工,加工的经济性好。圆角淬火主要应用在锻钢曲轴上,在主轴、连杆轴径表面及圆角区域进行感应淬火,形成淬硬层,从而提高表面的硬度及曲轴的疲劳强度。整体氮化则采用将曲轴放置在氮化炉中进行表面渗氮以提高表面硬度及整体强度,但该工艺耗能大,过程变形不易控制等,目前已经较少应用。

3 试验滚压力及过程数据

该型号曲轴最初的设计滚压力为6000-7000N,为验证出最优的压力以取得最高的疲劳强度,分别进行了6500N、7500N、8500N、9500N这四组压力进行滚压,滚压前加工出的圆角为R1.3±0.1,而所采用的滚压轮圆角为R1.2(0,-0.03),在分别采用以上四组压力进行滚压后,圆角沉槽的形状如下图1、图2、图3、图4:

从滚压后的轮廓仪检测图形来看,压力越大,则圆角的变形量越大,形状也更趋近于滚压轮的尺寸。

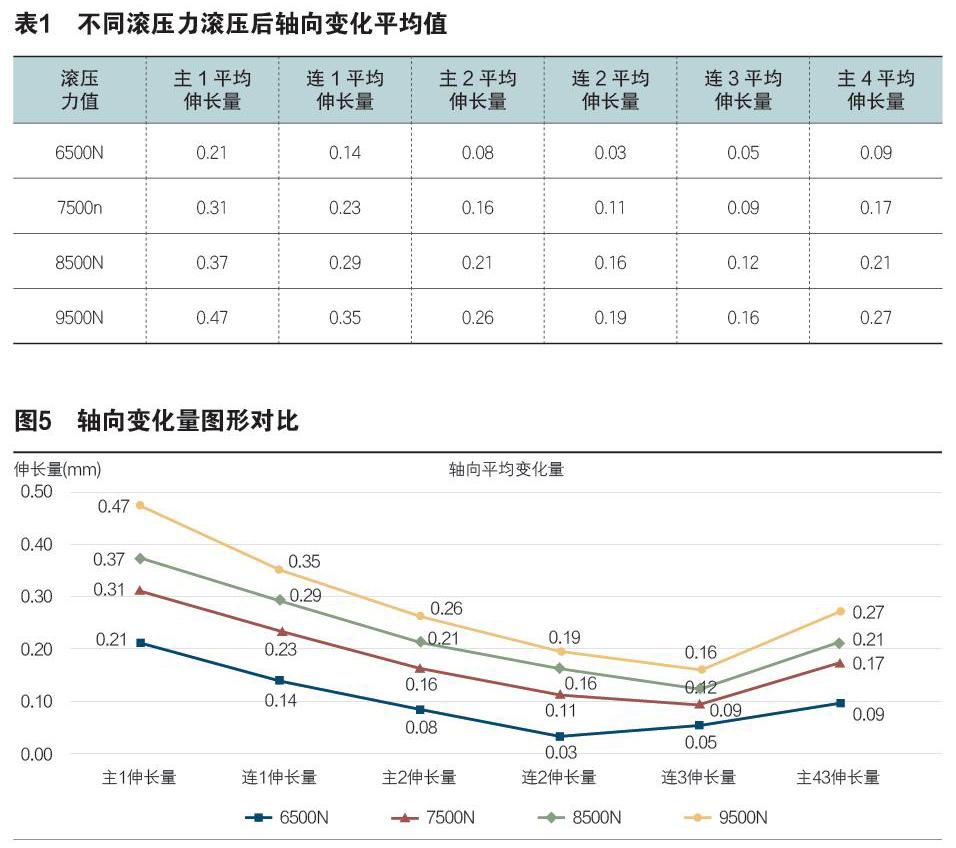

而曲轴在这四组滚压力进行滚压后的轴向变形量也不相同,以曲轴的第四主靠法兰端止推面为基准,每种压力统计10件的数据后,计算轴向变化的平均值,得出变化规律如下表1、图5:

通过对滚压前后各轴颈到止推面的轴向变化量数据可看出,滚压的压力越大,则曲轴的轴向变化量也相应越大,而曲轴产品在发动机内是精密件,轴向尺寸公差一般在±0.2mm,在确定压力值后,根据滚压的轴向变化量,在前序进行轴向尺寸的预先调整,以使曲轴在滚压后轴向尺寸在图纸的公差范围内,但如果轴向的变化量太大,由于每件波动范围不一定都在预先设定范围内,易容出现由于轴向变化过大超出公差范围而使产品报废的现象。

4 疲劳试验及数据分析

4.1 试样制备

试件为从成品曲轴上截取单拐,每根曲轴取其同一位置的单拐,并进行相应编号标识,每组压力值截取12个单拐。

4.2 试验方法

曲轴弯曲疲劳试验在PDC-2电动谐振式疲劳试验装置上进行,载荷为对称的正弦波,加载频率约55.0HZ。试验前对系统的载荷进行了标定,标定后在所使用的载荷范围内,弯矩的相对误差不大于3%。用升降法测定试件的疲劳极限弯矩。试验的循环基数为107周次。定义系统的共振频率下降1Hz为试件失效。

4.3 安全系数估算

根据QC/T637-2000《汽车发动机曲轴弯曲疲劳试验方法》中规定发动机曲轴名义工作弯矩的计算方法,根据发动机汽缸最大爆发压力Pmax=9MPa,以及曲轴有关结构参数进行计算,得出该曲轴的名义工作弯矩: M-1(工)=288N.m。存活率为99.9%时的安全系数计算公式为:

n99.9%=(M-1-3.09×K×SN-1)/M-1(工)

其中Sn-1为子样标准差,K为变异系数,M-1(工)为疲劳极限弯矩值。

根据试验得出的各组压力下实际弯矩值如表2:

从实验结果可以看出,当滚压力由6500N升到8500N的过程中,曲轴的疲劳弯矩强度是上升的,但升到9500N的滚压力后,曲轴的疲劳弯矩强度反而降低了,由此我们可以看出,滚压力并不是越大越能提升曲轴的弯矩强度,当压力值超出一定范围后反而造成强度下降。

5 结语

从本次的各组滚压力加工后得出的对应疲劳弯矩强度变化,我们得出该型号曲轴最优的压力滚压压力值,同时验证了滚压力并不是越大越能增加曲轴的疲劳强度,但曲轴的加工并不只需要关注疲劳强度,同时我们也要考虑加工过程的经济性,在满足产品要求的安全系数前提下,尽可能的用最小压力进行滚压,不仅可以节省能耗,同时降低由于过大压力滚压造成轴向变形量大产生废品的比率。

参考文献:

[1]王立新,袁峰,梅本付,谢薇.汽油机球墨铸铁曲轴失效分析与研究[J].上海金属.2017年01期.

[2]陈晓平.发动机曲轴疲劳极限载荷预测方法研究[D].浙江大学.2011年.

[3]丁芳,杨永生,李剑锋.圆角强化对曲轴疲劳强度的影响[J].拖拉机与农用运输车.2012年01期.