自卸车厢板机器人焊接参数化编程控制系统设计

2020-09-06方友熊小飞

方友 熊小飞

摘 要:本文主要介绍基于机器人参数化编程在车厢板焊接控制系统设计。目前自卸车厢板的多样化,品种多、批量小的非标定制化生产模式,大部分车厢板焊接主要依靠人工完成。传统的机器人焊接采用现场示教及离线编程技术,难以满足车厢板的生产焊接需求。结合机器人灵活运动与编程语言,采用机器人参数化编程焊接控制系统,无需编程示教、无需人工精准定位,结合实际客户需求,开发具有经济性、高效率和智能化的参数化控制系统,可以很好的解决商用车车厢板的非标定制化生产模式。随着网络技术和信息技术飞速发展,传统制造业及制造技术发生了革命性变化。专用汽车生产逐渐呈现数字化、信息化的发展趋势。

关键词:车厢板;机器人;参数化编程

1 引言

自卸车作为工程车辆其中一种,大多应用于民用工程施工、矿山开采交通运输中,在工农业生产中起到重要作用。车厢板又是自卸车的重要部件之一,对其的生产过程也越来越重视。随着物质水平日益丰富,人们对工业产品安全性、使用寿命、外观等要求也越来越高,车厢的焊接已直接影响产品的市场竞争力。但是目前大部分车厢板焊接主要依靠人工完成。人工焊接造成焊接质量参差不齐,人工点焊组对容易引起二次积累误差。

2 系统方案及控制流程

2.1 硬件组成

本系统硬件由焊接机器人系统是由2套FANUC M-10iD/8L型焊接机器人、R-30iB Plus控制系统、麦格米勒焊接电源、机器人专用焊枪、清枪剪丝装置、机器人行走系统(FAUNC联动)、触摸式参数化编程系统、PLC电气控制系统、人机界面等部分组成。

2.2 控制方式和操作流程

系统主要采用工业以太网连接方式进行数据传输,人机界面、主控PLC系统、机器人控制器都是通过交换机进行以太网连接,机器人控制器与焊接电源采用DeviceNet通讯。

正常生产时操作人员无需对机器人做任何操作,只需要在触摸屏界面中正确的填写要焊接工件的尺寸,在操作面板上按一下启动按钮,机器人将会自动生成程序,按照既定的焊接顺序完成工件的焊接。当焊接工件有变化时,对应的焊接参数有相应的调整,机器人自动调取相应的数据库,焊接参数会根据相关界面中设置的板厚和焊脚大小要求,自动在数据库中调用相应的参数。

3 机器人行走系统

FANUC机器人行走系统主要采用机器人外部轴在导轨上行走来实现,由于行走导轨运动采用的伺服电机和伺服驱动和机器人属于同一系列,同时受机器人控制器控制,因此可以实现倒挂行走机机构和机器人的联动。 机器人安装行走地轨的成本比直接安装几台机器人的成本更低,投入到生产线上可以提升生产效率,机器人行走地轨可随意与其他设备组成生产线工作,适用大小批量生产应用,对操作人员要求低,安全效率高,实现快速生产;此外提高生产过程的自动化程度,提高劳动生产率,降低生产成本,加快实现工业生产自动化,工厂可更准确地控制生产的节拍,安排生产计划;伺服电机驱动减速机,通过独有的齿轮齿条无间隙传动技术,齿轮在转动过程中始终与齿条啮合,驱动溜板直线导轨上滑行。

4 系统主要使用功能介绍

4.1 基本弧焊指令功能包

通过加载弧焊功能包,示教器可以直接显示并控制焊接参数,快速设定焊枪的常用动作。弧焊功能包具有如下特点:

1)模块化的焊接程序逻辑关系,使得软件编程简单易懂。机器人具有控制器的软PLC功能,能够轻松完成多周边设备及复杂焊缝的焊接。

2)机器人工具坐标系可将导电嘴前端的焊丝尖点定义为坐标原点,方便调节焊枪空间位置以及所需要的焊接角度。

3)当机器人检测到起弧时发生了断弧,会自动重新起弧。

4)机器人焊枪与外部物体相碰撞时可让机器人立即停机,保护焊枪和机器人本体。

5)焊接过程中发生气流量异常、焊丝用完和暂时停止时,排除故障后可直接调用“继续上次焊接”命令,机器人可从任意位置自动到暂停的位置继续进行焊接。

6)机器人通过示教器可以显示整个机器人系统的运行状态,包括程序运行状态、焊接过程参数变化、系统参数变化、机器人当前位置、执行历史记录、安全信号、报警记录等,由此客户可以及时了解机器人系统的状态,做到提前预防机器人系统出现问题。

7)机器人系统中的系统文件以及示教程序文件等可以存储到机器人控制柜内部的存储卡,也可以提取到外部设备,通过离线编程软件编写的程序也可以载入到控制柜内部,由此客戶可以定期备份系统文件,一旦机器人系统出现问题后可以将系统文件还原来解决机器人的相关问题。

4.2 机器人焊接专家数据库

这一功能方便了编程操作人员的参数设定,操作人员可以根据工件的母材材质,板厚,焊丝直径,保护气体选择,焊缝形式和焊角高度进行选择,自动生成焊接参数,因此减少了编程操作人员参数试验工作。

4.3 焊缝寻位功能

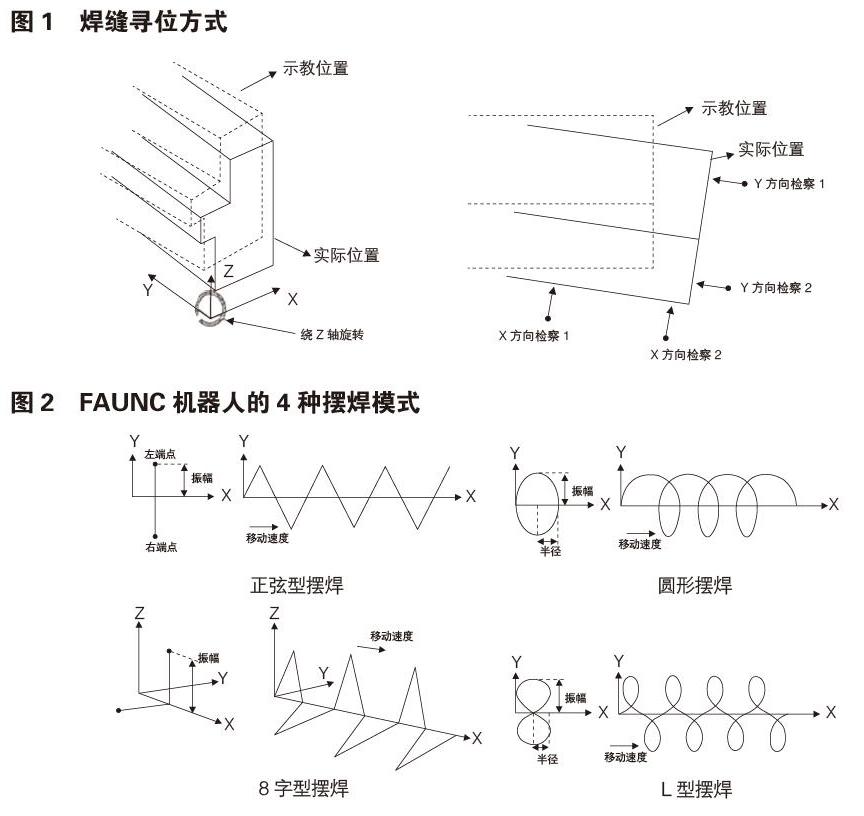

焊缝寻位是指根据焊缝的实际位置与示教位置的偏差判断出焊缝起始点。机器人的绝对位置编码器能够实时记忆TCP的空间位置,当机器人按设定的程序将带电焊丝接触工件时,焊丝和工件之间产生电压降,机器人控制系统收此信号时,通过比较实际位置与示教时的位置参数,进行数据修正,得到合适的焊接轨迹,此功能可通过一至两个接触点确定焊缝起始位置。也可以通过1D.2D.3D和3D旋转等模式根据工件误差程度的不同选择需要的寻位模式,见图1。

4.4 程序位移功能

位移功能根据已经示教的程序全部或者某一范围的动作,使示教位置位移并变换到别的位置。因此减少了大量的编程操作人员编程工作。位移功能有如下几类:

4.4.1 平行旋转位移

就已经示教的程序的某一范围的动作语句,使示教位置平行或平行旋转位移变换到别的位置。

4.4.2 位置数据的对称位移

就已经示教的程序的某一范围的动作语句,使示教位置以面对称的方式位移到别的位置。

4.4.3 角度位移功能

通过3个或4个代表点以及旋转角的直接输入而执行程序位移操作。此外,通过指定反复次数,可以一次性指定相同圆周上等间隔的多次位移。

4.5 摆动功能

摆動是一款预防在焊接中左右或者前后摆动焊枪的功能,可以有效的控制热输入量及焊接表面成型更加美观。此功能有4种标准摆动形式,还可以根据焊接工的经验,自定义多种摆动方法,见图2。

4.6 焊接微调功能

在机器人焊接过程中需要实时调整焊接指令值时可以调用“焊接微调功能”实现。编程操作人员在试焊过程中实时调整的各种焊接参数可即时保存,在实际生产过程中可直接选择调用。

5 人机界面设计

为了满足大多数工作人员能够简便快速的学会该工作站的操作,采用表达直接的触摸屏设计操作界面,免除普通工人对机器人的使用困难问题,对工作人员的技术要求低。操作人员无需对机器人做任何操作,只需要在触摸屏界面中正确的填写要焊接工件的尺寸,在操作面板上按一下启动按钮,机器人将会自动生成程序,按照既定的焊接顺序完成工件的焊接。

6 参数化编程设计

针对专用车侧板多品种小批量尺寸变更的示教工作冗繁问题,采用独创的多循环交叉嵌套程序结构,结合FANUC 机器人灵活运动与编程语言,复杂的程序留给开发者,简单的操作与使用方法留给客户。鉴于工件的组对误差较大,必须通过搜索确定立向下与斜向下的焊缝,从而在完成这些焊缝的焊接后,对整个工件建立起纵横筋板的网路结点,继而完成梁间焊接以及梁板之间的焊接。

此处采用的碰触传感功能,采用直流高电压碰触传感器,和最新研究算法进行多维搜索与计算,以及坐标系的网点分布策略,提高了焊接的效率,并成为工件加工误差带来焊接轨迹的精度问题的优秀解决方案,最新的多维搜寻算法对于非垂直线条的图形的焊接轨迹问题非常有效,也是平行四边形以及其他图形焊接问题的解决方法,此方法不仅效果优秀,并且无需额外增加设备的硬件成本,同时提高搜寻效率的同时无需顾虑工件的加工误差。通过实验数据分析显示整个工件的焊接过程中,对于不同的板厚焊接参数不同,寻位与空运行的时间比例约30%,根据实际工件的焊接量比较大的情况以及设备中焊枪等附件的使用特点,加之程序空运行轨迹的优化,进行焊接工艺优化计算生产节拍,将进一步提高效率。

7 总结

随着工业技术的发展,通过对机器人参数化的控制设计, 将机器人弧焊控制技术充分发挥出来。通过应用研究和二次开发,实现技术创新和关键设备的产业化,对机器人的使用更加智能化。

参考文献:

[1]邓姣.自卸车边板自动焊接的应用设计[J].广西:内燃机与配件,2019.

[2]FANUC机器人用户指导手册[Z].FANUC有限公司,2013.

[3]芮树祥,忻鼎乾.焊接工艺学[M].哈尔滨:哈尔滨工程大学出版社,1989.

[4] 陈善本,林涛. 智能化焊接机器人技术[M]. 北京:机械工业出版社,2006.

[5]单祥茹.机器人行业发展现状综述[J].中国电子商情(基础电子),2015(9):41-43.