60 m客滚船跳板设计及有限元分析

2020-09-05冯兴玺徐振文张艳萍

冯兴玺,徐振文,张艳萍

(烟台派格船舶设计有限公司,山东 烟台 264000)

0 引言

客滚船是指载客超过12人,并以车辆自行进出为主要装卸方式,兼装滚装货物和旅客的船舶。它主要用于海峡间或岛屿间航运,是一种重要的海上交通运输工具。一般客滚船航程较短,靠离码头频繁,所以设计时要更加注意船舶与码头的连接。滚装船的货物装卸为水平方向的滚上滚下,因此它不需要依靠常用的船岸起重设备,而是通过船首、船尾或舷侧的跳板装卸货物。跳板装卸货物的优点是灵活方便、调度快、装卸效率高、装卸货种多,与此同时对码头设备条件要求不高。

跳板是滚装船上主要设备,它是船舶与码头的连接桥梁。滚装货物的装卸需要通过跳板进出船舱,所以跳板结构的安全性和合理性的好坏会直接影响船舶的使用。

目前蓬莱—长岛航线客滚船所载运的最大单车重量不允许超过500 kN,但是随着航线上载运重型运输车的需求越来越多,单车的重量也越来越大,故需要加大船舶跳板的承载能力,以提高船舶的装卸能力和载重量,满足航线的需求。设计负荷的大幅度增加,必然会提高车辆跳板的强度要求,车辆跳板的结构也应作特殊的处理。

本文以蓬莱—长岛航线的60 m客滚船为例,将车辆跳板设计成箱形结构,并运用有限元分析软件,对车辆跳板进行整体建模和有限元分析,计算出跳板载运800 kN重车时的最大等效应力、最大剪切应力和最大挠度值,以验证箱形结构的设计方案的可行性,以及正常载运800 kN的重车的可能性。

1 主要参数

跳板按其在船上的布置,可分为艉跳板、舷侧跳板、艏跳板;按其型式又可分为直跳板、斜跳板、旋转跳板等。跳板的选型要根据船型、航线、码头及经济性等因素综合考虑。一般来说,沿海航区定期专线航班的滚装船,在艉部和艏部都设置直跳板。

60 m客滚船是一艘航行于黄渤海海域沿海航区的Ⅱ级3类客滚船,其主要参数为:总长60 m,船宽15 m,型深5.0 m,设计吃水3.3 m,载运车辆的最大单车重量800 kN(车辆外形尺寸:车长18 m、车宽2.5 m、车高4 m),全船设一层车辆甲板并为纵通型。考虑船舶靠离码头的标高、港口设计的高水位与低水位,本船在船舶首尾设置直跳板,可实现车辆的首进尾出或尾进首出。跳板收起来后作为风雨密门。跳板工作坡度不大于5.7°,极限向下角度15°。跳板传动采用液压绞车带动钢索传动方式。跳板布置图见图1。

2 跳板结构设计

2.1 跳板的基本尺寸

跳板的宽度:直跳板宽度一般比较大。结合本船实际运输的小型轿车的车体宽度,跳板宽度一般不超过1.8 m,货车的车体宽度不超过2.5 m。为便于车辆双线上下,提高装卸效率,本船跳板宽度选取6 m。

图1 跳板布置图

跳板的长度:本船车辆甲板高度为5.0 m,满载吃水为3.3 m,空载吃水约为2.8 m,码头的标高为2.5 m,高低水位差在1 m范围。考虑码头为凹槽形斜码头,本船艏艉直跳板的长度选取7 m。

本船跳板在两侧设置水密压紧条,并在车辆通道表面设有长度约为1 m、截面尺寸为12 mm的方钢条作为防滑条。防滑条成鱼骨状布置,与车辆行驶方向成75°夹角。跳板首端部设置1∶5的坡度并在顶端焊接50 mm圆钢,以增加跳板搁于码头的接触面积。

2.2 跳板的结构

本船跳板采用箱形结构,跳板顶板及底板板厚为14 mm。跳板设置纵向间距不大于750 mm的横梁及横向间距不大于600 mm的纵桁。横梁与纵桁的腹板高度为250 mm、腹板厚度为12 mm,横梁和纵桁用塞焊板与跳板的底板相焊接。相邻2道纵桁之间设置纵向角钢,规格为L125 mm×80 mm×12 mm。纵向角钢贯穿横梁,横梁在相应位置开贯穿口并设置厚度为12 mm的补板。跳板材质选用AH36船用钢板。跳板结构布置见图2。

图2 跳板结构布置图(单位:mm)

3 跳板强度计算

3.1 跳板强度规范计算

根据文献[1]车辆跳板的结构强度首先要满足车辆甲板的强度要求,对60 m客滚船跳板的强度进行计算。假设跳板处于放下状态,设计的车辆载荷乘1.1倍的系数,并以最不利的位置作用于跳板上;同时考虑跳板的自身重量,并按以下衡准予以确定:

许用弯曲应力[σ]=141/K

许用挠度[f]=L/400

式中:K为材料系数,K=0.72;L为跨距,从图2可知,本船跳板跨距L=5 640 mm。

经计算,[σ]=196 MPa,[f]=14.1 mm。

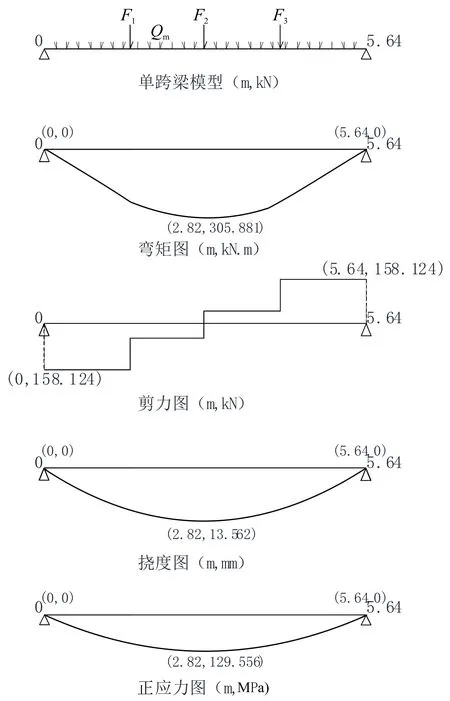

计算时以800 kN重车为例。800 kN重车总轴数为6根:后车轴数3根,后轴单根荷重为185 kN;中车轴数2根,中轴单根荷重为100 kN;前轴1根,前轴荷重为45 kN。计算时假设重车的3根后轴处在跳板中间位置。

800 kN重车后轮轴距为1.3 m,后轮轮距为1.8 m,后轮组数量为2只,后轮组着地长度为0.325 m,着地宽度为0.580 m。轮负荷F1=F2=F3=101.75 kN,轮负荷按照集中力的方式分别施加在距离梁端1.52、2.82、4.12 m处。

假定车辆后轮处在跳板的2道纵桁之间,计算梁的带板宽度取600 mm,跳板纵桁取12 mm×250 mm,纵骨角钢取L125 mm×80 mm×12 mm,梁跨距取5.64 m,梁自重为11.25 kN,按照均布载荷Qm施加在梁上。受力分析见图3。

由图3可得出:最大弯矩值M=305.881 kN.m,最大弯矩出现在梁的中间位置。最大弯曲应力σmax=129.556 MPa<[σ],最大挠度值fmax=13.562 mm<[f]。 通过以上计算可得出,跳板强度满足《钢质海船入级规范》(2018)的要求。

3.2 跳板强度有限元计算

3.2.1 有限元计算概述

根据文献[2]第2篇第9章的规定,对本船车辆跳板进行直接计算。本次计算采用MSC.patran、MSC.nastran有限元软件。

3.2.2 坐标系及有限元模型范围

坐标系:X轴为沿跳板长度方向;Y轴为沿跳板宽度方向;Z轴为沿高度方向。

模型范围:对跳板整体有限元建模,以跳板的顶板、底板、纵桁和横梁为主要分析对象。跳板有限元模型见图4。

图3 受力分析图

图4 跳板有限元模型

3.2.3 有限元模型边界条件

跳板与船体连接的后端面视为简支,即3个方向的线位移为零;跳板与码头接触的前端面仅限制跳板的垂向及横向位移,即Y方向和Z方向的线位移为零。其余位置不做约束。

3.2.4 有限元模型单元网格

模型主要采用板单元、梁单元。板单元以四边形单元为主,在连接过渡的地方尽量少地采用三角形单元。计算模型的有限元网格按照纵骨间距划分(间距为300 mm),跳板的顶板、底板、纵桁和横梁均采用板单元进行模拟。

3.2.5 材料属性

跳板钢板均采用中国船级社认可的船用钢板AH36,屈服强度不小于345 MPa。材料的物理参数如下:杨氏模量E=2.06×105MPa,泊松比μ=0.3,密度ρ=7.85×103kg/m3。

3.2.6 施加载荷

假设车辆的3根后轴处在跳板的中间位置,把车辆的轮载荷按照面载荷的方式施加在车辆轮印所对应的单元上,跳板自重由程序计入。

4 跳板强度计算结果

利用MSC.nastran软件对有限元模型进行整体求解,得出跳板的最大等效应力为32.8 MPa,最大剪切应力为18.4 MPa,最大挠度值为6.45 mm。上述值与按照《钢质海船入级规范》(2018)计算的结果相比较,得出跳板有限元计算值小于规范计算值。有限元计算结果见图5、图6。

图5 跳板等效应力云图

图6 跳板挠度值云图

5 结论

本文对滚装船跳板整体强度做了有限元分析,主要结论如下:

(1)滚装船车辆跳板设计成箱形结构,可以载运800 kN的重车,为蓬莱—长岛航线上的客滚船跳板设计提供了一种可行的方案。

(2)箱形结构跳板的整体应力水平较低但挠度值偏大。跳板设计时应适当降低纵桁间距,并在跳板的底部加设纵向构件。