离线淬火工艺对NM400耐磨钢组织与性能的影响

2020-09-04李新宇

王 川,李新宇,于 涛

(五矿营口中板有限责任公司 辽宁省中厚板专业技术创新中心,辽宁 营口115000)

1 前 言

耐磨钢具有高耐磨损性、硬度、强韧性及良好焊接性,其广泛应用于制造工程机械的耐磨部件[1]。对于低合金高强耐磨钢,具备低量的合金元素、优异的综合力学性能、较低的生产成本及大量的使用需求,因此一直受到人们的高度关注[2]。

耐磨钢通常以淬火、淬火+回火、TMCP+回火或热轧状态交货,在淬火热处理工艺中,再加热淬火温度直接影响耐磨钢奥氏体化程度、合金元素固溶量、成分均匀性及晶粒尺寸大小,进而影响钢的最终性能[3]。试验以某5 000 mm宽厚板厂生产的NM400耐磨钢为例,采用了Cr-Mo-Nb-B成分设计体系,探索离线淬火温度对钢组织及力学性能的影响规律,为开发低成本、高性能的低合金耐磨钢提供理论指导。

2 试验材料及方法

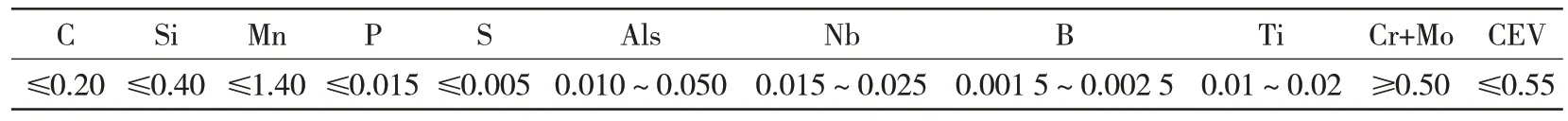

基于耐磨钢的特性和要求,在HB400级标准上对成分进行优化设计,其化学成分控制见表1。耐磨钢中添加Cr、Mo元素可提高钢的淬透性、强韧性及硬度[4]。但由于贵金属成本较高,因此对Cr、Mo采取低成分设计。为保证耐磨钢兼具低成本、高强度特点,向钢中添加微量合金元素Nb、Ti,可实现析出强化及细晶强化的复合作用,从而显著提高强度。此外,当B 含量<0.003% 时,对钢的淬透性具有积极响应,并可改善基体组织、提高机械性能[5]。

表1 NM400的熔炼控制成分(质量分数) %

制备NM400 的工艺路线如下:铁水预处理→转炉炼钢→LF(精炼)→RH(真空)→连铸→坯料加热→除鳞→轧制→ACC→热矫→剪切→淬火→取样→定尺→入库。为了获得良好的内部质量,需保证入炉铁水中ω(S)≤0.01%。精炼时需充分保证白渣保持时间及炉内还原气氛,RH 真空保压时间≥12 min,同时待出钢前钙处理结束后,需保证静吹氩气时间≥10 min。连铸时全程保护浇注并投入电磁搅拌,控制中间包过热度为20 ℃,连铸拉速为0.85 m/min。

连铸坯厚度为250 mm,采用步进式加热炉加热至1 240 ℃并保温90 min,采用两架四辊可逆式轧机进行两阶段控制轧制。粗轧开轧温度≥1 050℃,精轧阶段开轧温度≤900 ℃,并在未再结晶区进行低温快速轧制,终轧温度控制在800~850 ℃,未再结晶区累计变形率≥75%。轧制成品厚度为20 mm 钢板至ACC 水冷区,水冷温度650 ℃,经热矫直、剪切后下线,再对轧后钢板进行离线淬火,水淬至室温。 根据经验公式测算,Ac3温度约为844 ℃,设定3 组淬火加热温度,分别为880、900、920 ℃,保温时间均为20 min,对比研究淬火温度对耐磨钢组织及性能的影响。

根据GB/T 24186—2009 标准中的性能检验要求,沿钢板横向截取拉伸样,在MST810-100 KN 材料疲劳试验机上进行拉伸测试;沿钢板纵向制取3个冲击试样,利用ZBC2602-C摆锤式冲击试验机进行-20 ℃的冲击试验,测试后取平均值。采用HB 3000 布氏硬度计测定宏观硬度。利用ZEISS 光学显微镜和JSM-6480LV型扫描电镜观察微观组织及冲击断口形貌。利用X’pert-Powder 型X射线衍射仪分析淬火态耐磨钢的物相组成。

3 试验结果与分析

3.1 钢板淬火后的宏观形态

轧后的NM400 钢板采用先进的辐射管加热无氧化辊底式热处理炉加热,煤气介质燃烧热值≥2 000 kcal/Nm3。出炉后经过滚压式淬火机淬火,高压段最大水量可以达到5 900 m3/h。淬火后NM400 钢板板形平整,未发现明显瓢曲现象,钢板表面未存在肉眼可见的裂纹、气泡、结疤等缺陷。经超声波探伤检测后,探伤性能满足GB/T 2970—2016 标准Ⅰ级要求,钢板内外部质量整体优异。为测定钢板不平度,选用1 m 尺进行测量,不平度为2~3 mm,符合GB/T 709—2006 标准要求,整体板型良好。

3.2 钢板的微观组织形貌

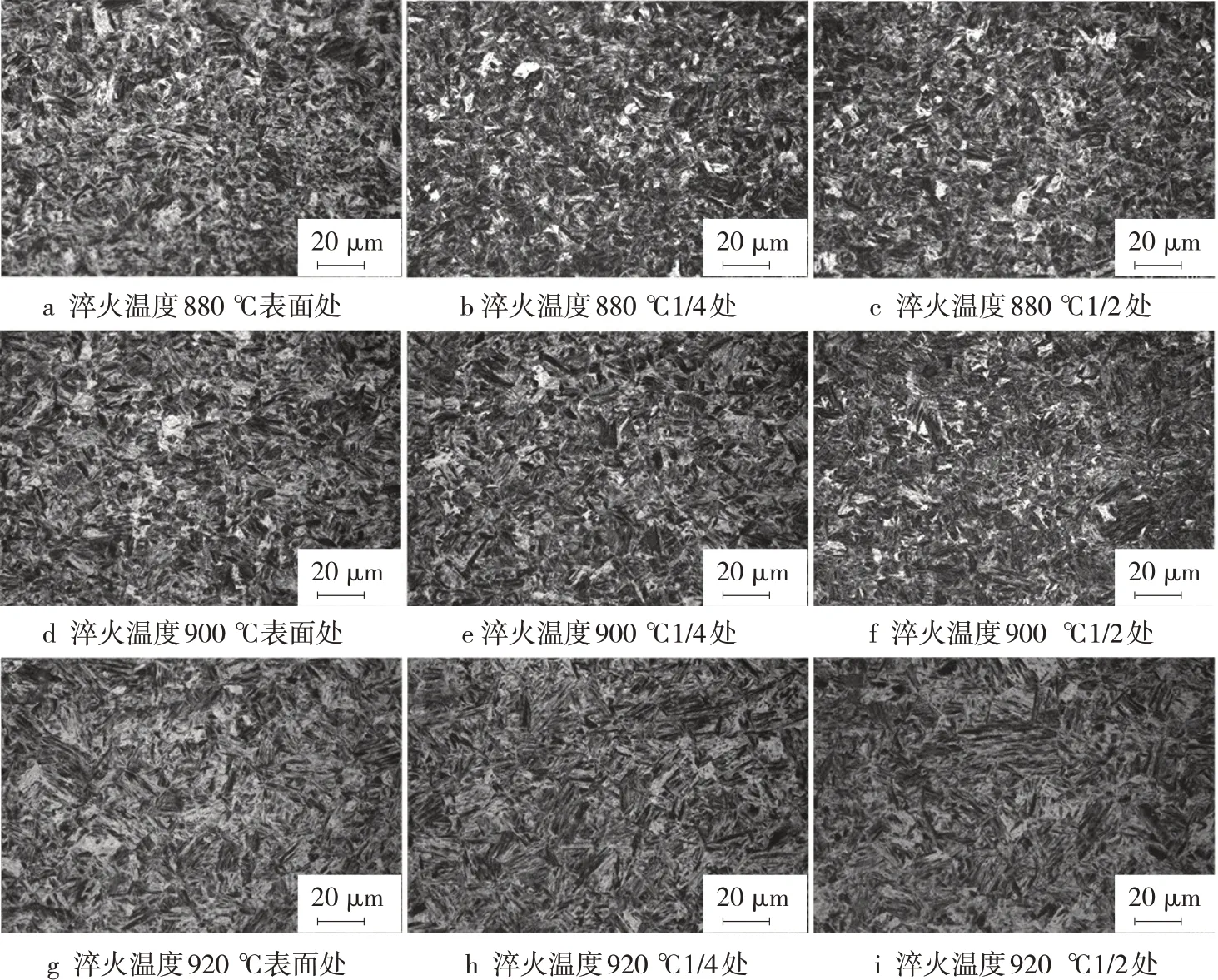

耐磨钢经不同淬火温度热处理后的金相组织形貌如图1 所示。离线淬火后组织主要为板条状马氏体,各马氏体板条束呈不规则方向延伸分布,同时可观察到不同黑白衬度的板条块。随着淬火温度提高至920 ℃,原奥氏体晶粒开始长大,导致淬火后马氏体板条束明显粗化。此外,沿钢板表面、1/4处及心部方向的组织比较均匀,晶粒大小未存在显著差异,这表明通过Cr、Mo、B 等元素的添加,使钢具有了良好的淬透性。

图1 NM400经不同再加热温度淬火后的光学显微组织

3.3 力学性能

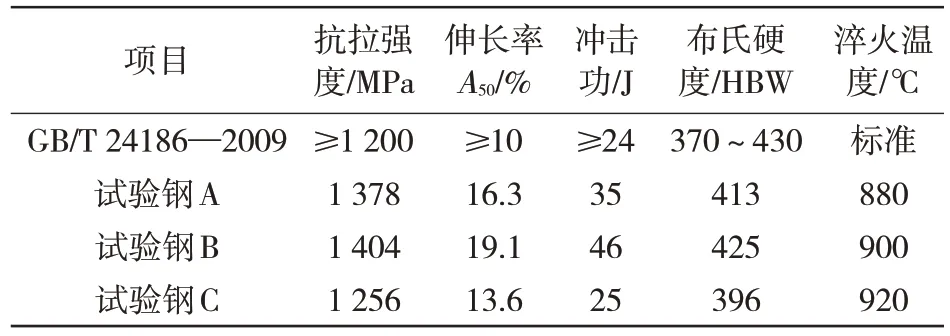

NM400 耐磨钢的力学性能见表2,淬火温度为900 ℃时综合机械性能最佳,抗拉强度达到1 404 MPa、布氏硬度425 HBW及-20 ℃低温冲击功为46 J。淬火温度由880 ℃升至900 ℃,综合力学性能得到提高,而至920 ℃时,性能下降。分析认为,随着淬火温度升高,进入完全奥氏化,奥氏体中固溶的合金元素增加,阻滞碳的扩散,将延缓奥氏体转变使其稳定性提高,C—曲线右移,淬透性得到增强,加大了马氏体比例,从而综合提高了硬度及韧性。但随着淬火温度继续提高,奥氏体晶粒长大,造成淬火后马氏体组织相对粗大,一方面导致脆性增加,加大了钢板裂纹扩展和变形倾向,使强度及韧性下降;另一方面,粗大的组织软化了基体,也将使钢的硬度下降。

表2 NM400耐磨钢的力学性能

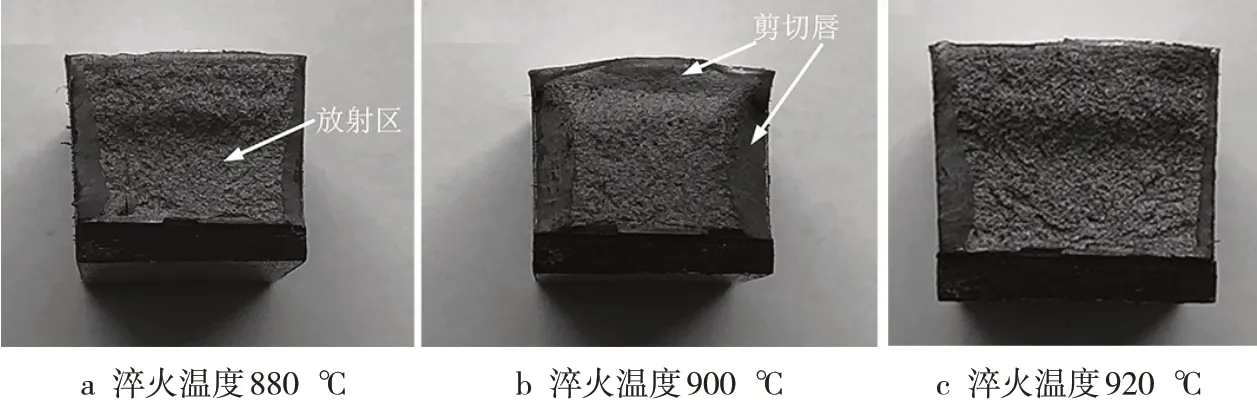

3.4 冲击断口分析

冲击断口宏观形貌见图2。冲击断面比较平齐,且均出现大面积的放射区(断口晶状部分)以及剪切唇,而纤维区所占比例几乎很小。此外,在淬火温度900 ℃时,断口的剪切唇最大,放射区面积最小,此现象表明其韧性相比最好,这与表2 冲击试验部分所得结果相吻合。

图2 冲击断口宏观形貌

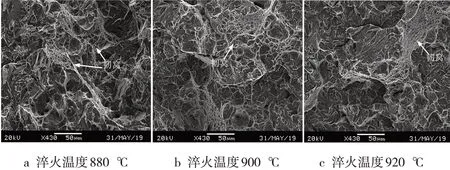

扫描电镜下的断口形貌见图3。发现断口一部分呈河流花样,属准解理性断裂,另一部分出现少量粘结韧窝,淬火温度由880 ℃升至900 ℃,韧窝分布趋于均匀,较大且深,有清晰的撕裂岭,而在920 ℃时韧窝变小且浅。由此可见,冲击断口为韧脆混合型断裂,且韧性在淬火温度为900 ℃时最好。

图3 冲击断口SEM组织

3.5 淬火态物相组成

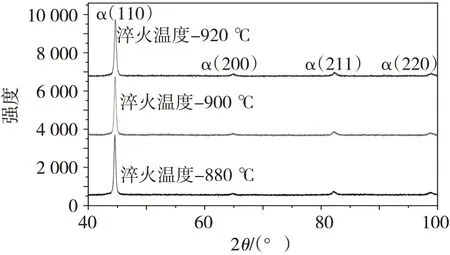

淬火态耐磨钢的XRD分析结果见图4。3种淬火温度的耐磨钢衍射图谱相近,均包含4条铁素体结构α(110)、α(200)、α(211)、α(220)的衍射峰,同时未检测到γ相衍射峰,这表明在该成分体系及制备工艺条件下,NM400耐磨钢中的残余奥氏体不明显或含量极少。

图4 淬火态耐磨钢的XRD图谱

4 结 论

4.1 采用Cr-Mo-Nb-B 成分体系、两阶段控制轧制+离线淬火工艺,制备的NM400耐磨钢淬透性良好,组织均匀,综合性能优异,满足标准要求。

4.2 随着淬火温度升高,固溶的合金元素增加,组织细化,淬透性增强,综合力学性能提高;但随温度进一步提高,淬火后马氏体组织粗大,严重影响低温冲击韧性,为此采用淬火温度在880~900 ℃时性能最优。

4.3 在该成分体系及制备工艺条件下,离线淬火后耐磨钢中的残余奥氏体含量极少。