基于FDM技术的薄壁盘类件砂型铸造技术研究

2020-09-03耿佩,马丽,周超

耿 佩,马 丽,周 超

(西安航空职业技术学院航空材料工程学院,陕西 西安 710089)

3D打印是一种对事先设计好的三维模型进行逐层打印成形的技术。它一般采用熔融性塑料或者粉末状金属等作为原材料,通过喷头加热或者激光扫描等方式让原材料逐层堆积构造出物体形状。3D打印一般要借助相应的快速打印设备完成物体的成形。在模具加工、工业设计等行业,技术人员常采用3D打印技术来制造模具原型,该技术目前在医疗、艺术、航空航天、汽车等领域应用较多[1-3]。

3D打印之所以备受各行业重点关注,主要是由于它不需要专门的辅助工具,不受批量大小的限制,能够直接将三维软件模型快速转变为三维实体,而且可制造的零件种类也很丰富,且制造柔性高,非常适合于那些结构复杂、多腔、薄壁类零件的成形。利用一台快速成型机就可以制造出各种形状的零件[2-4]。

对于某薄壁盘类件,传统砂型铸造一般以木模为铸造原型模具,然后浇铸成形,该木模在使用一定时间后会出现表面磨损、薄壁处发生变形等问题,导致铸造出的铸件质量不合格。为此,本文基于FDM(fused deposition modeling,熔融沉积成形)技术打印成形该薄壁盘类件铸模,并以此代替原有木模进行零件的砂型铸造成形。

1 CAD模型建立

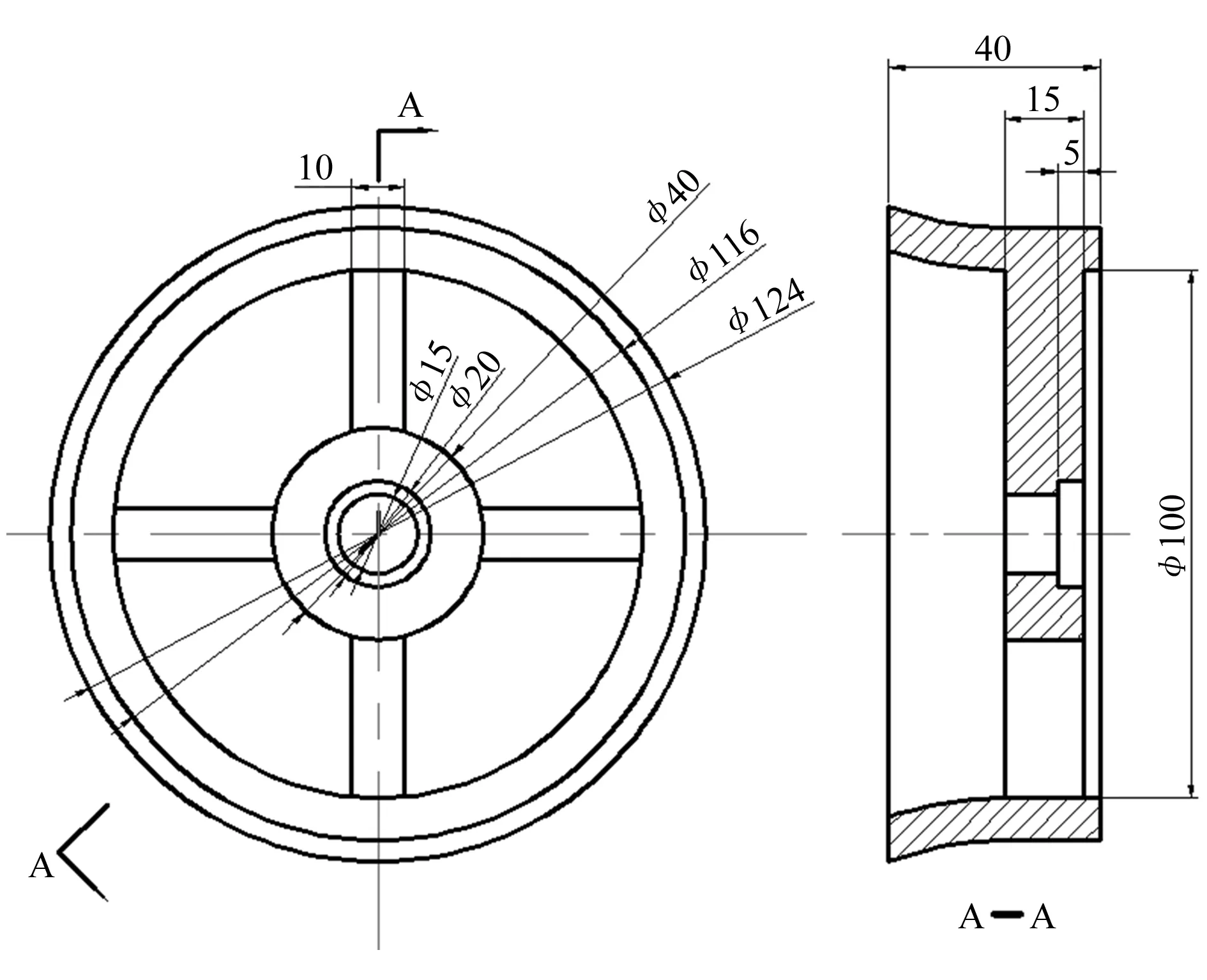

本文的研究对象是某薄壁盘类件,该盘类件最大外轮廓直径为124 mm,最大高度为40 mm,薄壁厚度为8 mm,零件图如图1所示。

图1 零件图

2 铸造工艺方案的确定

2.1 零件铸造工艺性分析

由图1可知,该盘类件壁厚为8 mm,利用砂型铸造成形有一定难度,而原有铸造模型使用的是木模,常出现因木模表面磨损、薄壁处变形开裂而导致无法造型或铸件质量下降的问题。为保证铸件质量合格,选择φ116的端面为重要加工面,慎重选择造型方法,且要保证提箱时铸件薄壁处不会塌方。

2.2 铸造成形方案的确定

1)分型面的确定。充分分析零件结构,选择最佳分型面,可以极大地简化铸造工艺,节约劳动成本,提高生产效率,同时提升铸件质量。对于该盘类件,为了保证铸件成形完全且便于脱模,将分型面选在最大平面处,即φ124的端面,让铸件型腔完全处于上砂箱中。

2)浇铸系统设计。浇铸系统位置要根据铸件的结构、尺寸、合金特性、生产批量等因素来确定,且要严格遵守浇铸系统的位置选择原则,确保浇铸顺利进行。该盘类件属于轴对称零件,故浇铸系统位置选择在外壁中间处即可,如图2所示。

图2 浇铸系统位置

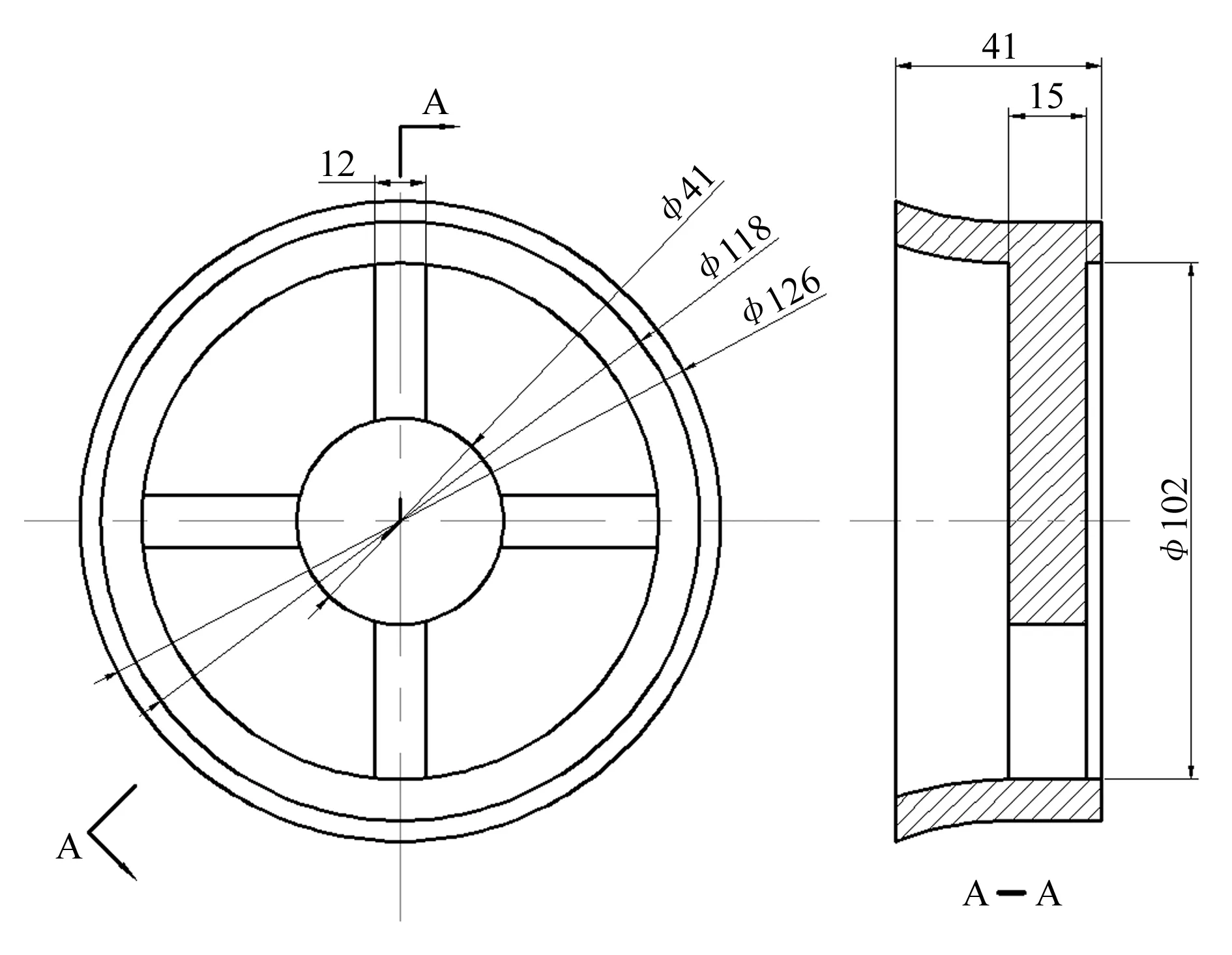

3)铸件图。依据该盘类件结构形状尺寸和分型面的位置,通过查阅砂型铸造手册可确定其加工余量为2 mm,由于该薄壁件材料为铸钢,因此选取收缩率为2.0%。由此可设计出薄壁件的铸件图,如图3所示。

图3 铸件图

3 盘类件铸模的打印成形

3.1 FDM打印原理

FDM技术所使用的原材料一般是热熔性材料,常用的有ABS和尼龙等合成材料,该类材料在设备喷头内被加热融化后以丝状挤出。设备喷头一边沿着零件每层切片后的截面轮廓轨迹做平面运动,一边挤出熔融好的材料并层层堆积。物体一层打印完毕,喷头便按照数据指令向Z轴正向上移一层,如此循环,直至物体被打印完成。打印过程中,熔融好的材料每挤出一层后便迅速固化,并与周围已经固化的材料无缝结合起来[5]。

3.2 打印成形

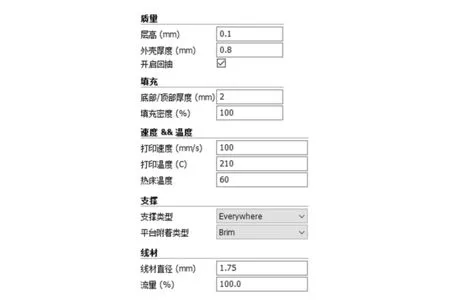

本文选用基于FDM原理的快速成型机完成了该薄壁盘类件铸模原型的打印。首先利用三维造型软件完成零件的三维模型;然后将其导入快速成型机附带的软件系统,并调整模型位置,使零件三维模型的最大截面处于水平面;接着进行打印参数的设置,参数设置情况如图4所示;最后在快速成型机软件系统中查看模拟打印过程,从而检查路径及模型是否正确,检查无误后即可生成路径数据文件,并调节打印喷头的高度至合适的位置[5-6]。此时,要检查喷料是否能正常从喷头挤出,确保无误后即可开始打印。图5是利用FDM快速成型机打印好的薄壁盘类件铸模原型。

图4 FDM打印参数设置

图5 FDM快速成型机打印的薄壁盘类件铸模原型

4 砂型铸造过程

对上述打印好的铸模原型进行表面抛光处理后,表面质量良好,可用其代替原有木模进行手工挖砂造型和浇铸,得到砂型铸件。通过对比可知,该铸件质量相比原有通过木模得到的铸件质量要高,且打印出的铸模使用寿命更长。

5 结束语

本文完成了某薄壁盘类件的砂型铸造工艺设计,并针对原有木模和铸件出现的质量问题进行改进。利用3D打印技术完成了该薄壁盘类件的铸模原型制造,并进行砂型铸造成形。研究结果表明,基于3D打印的铸模原型浇铸出的铸件表面质量好,解决了因原有木模出现的表面磨损、薄壁处变形开裂导致无法造型或铸件质量下降的问题。

基于3D打印技术的砂型铸造成形流程为零件三维模型设计-工艺仿真得出数据文件-3D打印铸模原型-造型和浇铸成形。原来需要一个月的生产周期,现在只需要几天就可以完成,大大缩短了生产周期,节省了大量的人工作业。3D打印技术在铸造行业和医疗器械等领域都已经展现出明显的优势。未来,结合人工智能的技术发展,3D打印将逐步替代某些传统的制造方法,衍生出更新的低成本、智能化、节能环保的铸造成形方法。