垂直起降运载器展开锁定机构设计与仿真分析

2020-09-03聂献东

聂献东,杨 赧,聂 宏,张 明

(1.南京航空航天大学飞行器先进设计技术国防重点科学实验室,江苏 南京 210016)

(2.上海宇航系统工程研究所,上海 201100)

航天技术是一个国家综合国力的重要体现,而运载技术是其最基本的组成部分。运载火箭是人类进入太空的最重要手段,一直受到世界各国的关注[1]。在人类进行航天和空间探索的过程中,航天运输的主要手段是一次性使用运载火箭(expendable launch vehicle,ELV)。ELV主要有以下3个缺点:发射费用昂贵;残骸着陆点分布范围广;生产和测试周期长,难以满足发射需求。ELV限制了航天工业的快速发展,因此可重复使用运载火箭(reusable launch vehicle,RLV)逐渐受到航天领域的关注[2-3]。

第一代可重复使用运载器,即航天飞机,未能实现系统设计之初预期的大幅降低发射和运营成本的目标。欧美等国的政府机构提出了针对第二代可重复使用运载器的设计方案[4]。其中,对RLV项目进行了重点研究。根据回收方式,RLV主要分为3种类型:伞降回收、带翼飞回和垂直起降(vertical takeoff and vertical landing,VTVL)。伞降回收着陆技术的可靠性高、技术成熟度较高,但落点精度较低。如果采用带翼飞回的回收方式,则需要对主流的非升力体形式的火箭进行重大修改,这将直接影响其上升段飞行特性。VTVL的回收方式在不显著改变现有火箭结构的情况下,为火箭回收提供了有效的技术支持,且其回收方式仅需较小面积的场坪[5]。

垂直起降运载器着陆装置的3种典型结构形式是伸缩式、连杆式和外翻式。伸缩式的特点是质量轻,结构简单,展开半径小,着陆稳定性较差,需要箭体下部有一定的倾斜角度,不适合圆柱形箭体。连杆式展开半径大、着陆稳定性好,但其结构复杂、质量大等劣势会影响运载火箭整体的运载能力。外翻式可很好地适应圆柱形箭体,着陆稳定性高,可承受过载大,机构自由度大,且不受箭体内部空间的限制,可用于着陆质量较大的运载器。

国外垂直起降运载器的典型代表是美国Space-X公司研制的猎鹰系列运载器。猎鹰九号验证机成功进行了一子级海上溅落试验和陆地回收试验。重型猎鹰火箭使用的两个助推器几乎同时实现陆地着陆回收,但其芯级在海上回收失败。猎鹰九号火箭多次实现成功回收,其主着陆腿由伸缩式的多级展开支柱和缓冲器组成。

中国商业航天公司翎客航天对垂直起降可重复使用运载器进行了研究。RLV-T1垂直起降飞行器实现了首次悬停飞行,RLV-T2具有更高的结构效率及可收缩着陆腿,RLV-T3可进行频繁起降的飞行试验。上海航天技术研究院和中国运载火箭技术研究院也各自提出了可重复使用运载器的方案,分别在长征六号和长征八号运载火箭上进行技术验证。

本文设计了返回着陆系统总体布局,对展开锁定机构进行了结构设计,说明了机构工作过程。对展开锁定机构进行机械结构建模和气压驱动建模,实现气动-机械联合仿真,并讨论支柱的展开特性。

1 展开锁定机构结构设计

着陆机构采用外翻式着陆支腿设计。在运载器发射阶段着陆腿紧贴箭体表面并与箭体锁定;在返回阶段通过气压驱动使着陆腿展开并锁定,进入着陆工作状态。

1.1 返回着陆系统总体布局

为便于着陆时的载荷传递,着陆腿均布于箭体四周的4根大梁处,数量为4。着陆机构收起状态和展开状态如图1所示。

1—箭体;2—整流罩;3—上耳片;4—驱动作动筒;5—下耳片;6—辅助支柱;7—锁定装置;8—外壳;9—足垫;10—缓冲器;11—第三级套筒;12—第二级套筒;13—第一级套筒;14—端盖

主支柱包括收放支柱(即展开锁定机构)和缓冲器,展开锁定机构包含端盖和三级相互嵌套的同心套筒,各级套筒可在气动力作用下伸缩,到达指定位置时通过各级套筒间的内锁锁定,也可反向解锁。缓冲器能够承受箭体着陆时的地面载荷。辅助支柱位于外壳内,对运载器着陆起辅助支撑作用,可承受着陆时的部分载荷。足垫与地面接触,直接承受着陆冲击载荷。外壳主要用于包裹主支柱和辅助支柱,使其免受热流烧蚀。上耳片与主支柱的端盖连接,下耳片与辅助支柱连接,上下耳片都固定于箭体承力梁。锁定装置位于外壳和箭体上,可在着陆机构处于收起状态时,将外壳和箭体锁定,保证着陆腿不会意外展开。驱动作动筒可在主支柱展开时提供动力帮助其通过死点。死点位置为主支柱展开过程中长度最短的位置,此时主支柱并非紧贴箭体,而是与箭体成一定角度。因运载器要求有较高展开速度,故采用气压驱动。

1.2 收放支柱结构设计

收放机构主要由三级同心套筒和端盖组成,其中第二、三级套筒可轴向运动。第二、三级套筒端部有排气孔,且各连接一个钢球锁机构,不同级间有密封装置。图2和图3分别为端盖和第一级套筒结构图。第二、三级套筒结构和第一级套筒类似。

图2 端盖

图3 第一级套筒

锁定装置是展开锁定机构的重要组成部分。本文使用钢球锁作为展开锁定机构的内锁。展开锁定机构有两处钢球锁装置。图4为机构的钢球锁结构剖面图。

图4 钢球锁结构剖面图

展开锁定机构包含高压腔、环形背压腔1、环形背压腔2这3个可变气体腔室和1个不变气体腔室排气腔,如图5所示。

图5 展开锁定机构剖面图

钢球锁上锁过程是:高压气体从端盖上侧进气口进入高压腔,其气压力作用在第二、三级套筒端部钢球锁端面,第二、三级套筒一起向右运动,环形背压腔1内的气体经过钢球锁进入排气腔,流经气管,最终从端盖下侧的排气口排出。当第二级套筒运动到端部锁槽位置时,其通过钢球锁与第一级套筒锁定形成整体。随后第三级套筒在气动力作用下伸出,当第三级套筒运动到端部锁槽位置时,其通过钢球锁与第二级套筒锁定形成整体。图6为展开锁定机构全展开状态。

图6 展开锁定机构全展开状态

2 着陆系统展开动力学建模

着陆支腿的展开过程是:首先外壳解锁,外壳被驱动作动筒推动通过死点位置,然后气压驱动着陆腿继续展开到位。针对着陆腿展开过程进行仿真分析,模拟其展开过程。在ADAMS软件中建立着陆机构的机械结构模型,在AMESim软件中建立气压驱动模型,通过AMESim提供的接口模块进行气动-机械联合仿真。

支腿气压-机械系统模型主要包括两部分:气压驱动模型和机械结构模型。前者用于计算作用在展开锁定机构内的实时气压力,后者用于计算展开过程中各级套筒的位移、速率等,计算结果实时交互。

2.1 建立气压驱动模型

着陆支腿的气压驱动模型包括展开锁定机构模型和气压驱动回路模型两部分。展开锁定机构模型可模拟展开锁定机构内部的气体腔室和流动结构,气压驱动回路模型可模拟展开锁定机构外部的控制回路。

根据气流在机构内的流动路径、摩擦力、套筒直径、套筒行程等参数,在AMESim中建立展开锁定机构气动模型,如图7所示。

图7 展开锁定机构气动模型

展开锁定机构可以看作由第一、二级套筒和第二、三级套筒组成的气缸模型构成。第一、二级套筒组成的气缸的高压腔对应于展开锁定机构的高压腔,背压腔对应于机构的环形背压腔1;第二、三级套筒组成的气缸的高压腔对应于机构的高压腔,背压腔对应于机构的环形背压腔2;固定体积的气室模拟排气腔;节流孔模拟进、排气口;摩擦力模型模拟级间摩擦力。

建立好展开锁定机构的气动模型后,还需建立气压驱动回路模型,包括高压气瓶、减压阀、展开锁定机构等通过AMESim的接口模块,创建与机械结构模型连接的接口,实现气压系统与机械结构的联合仿真。在建立接口时,需要定义AMESim模型的输出、输入,输出是作用于第二、三级套筒上的气动力,输入是机械结构模型反馈给气压系统的第二、三级套筒位移和速率。AMESim接口模块如图8所示。

图8 AMESim的接口模块

最后需在AMESim中设置各套筒直径、0位移腔室长度、摩擦力参数、排气腔体积等参数。同时还需设置气瓶压力、体积和减压阀出口压力。

2.2 建立机械结构模型

采用外部文件导入的方法,首先对模型进行简化处理:将所有零部件视为刚体,各零部件间的连接简化为刚性连接,略去机构中螺栓、O形圈等标准件;然后定义材料属性、部件间运动副和筒内气压力等;最后设置联合仿真数据传输方式。着陆支腿机械结构模型如图9所示。

图9 着陆支腿机械结构模型

3 着陆系统展开运动联合仿真

3.1 不考虑气动阻力的展开运动仿真

1)死点位置前。

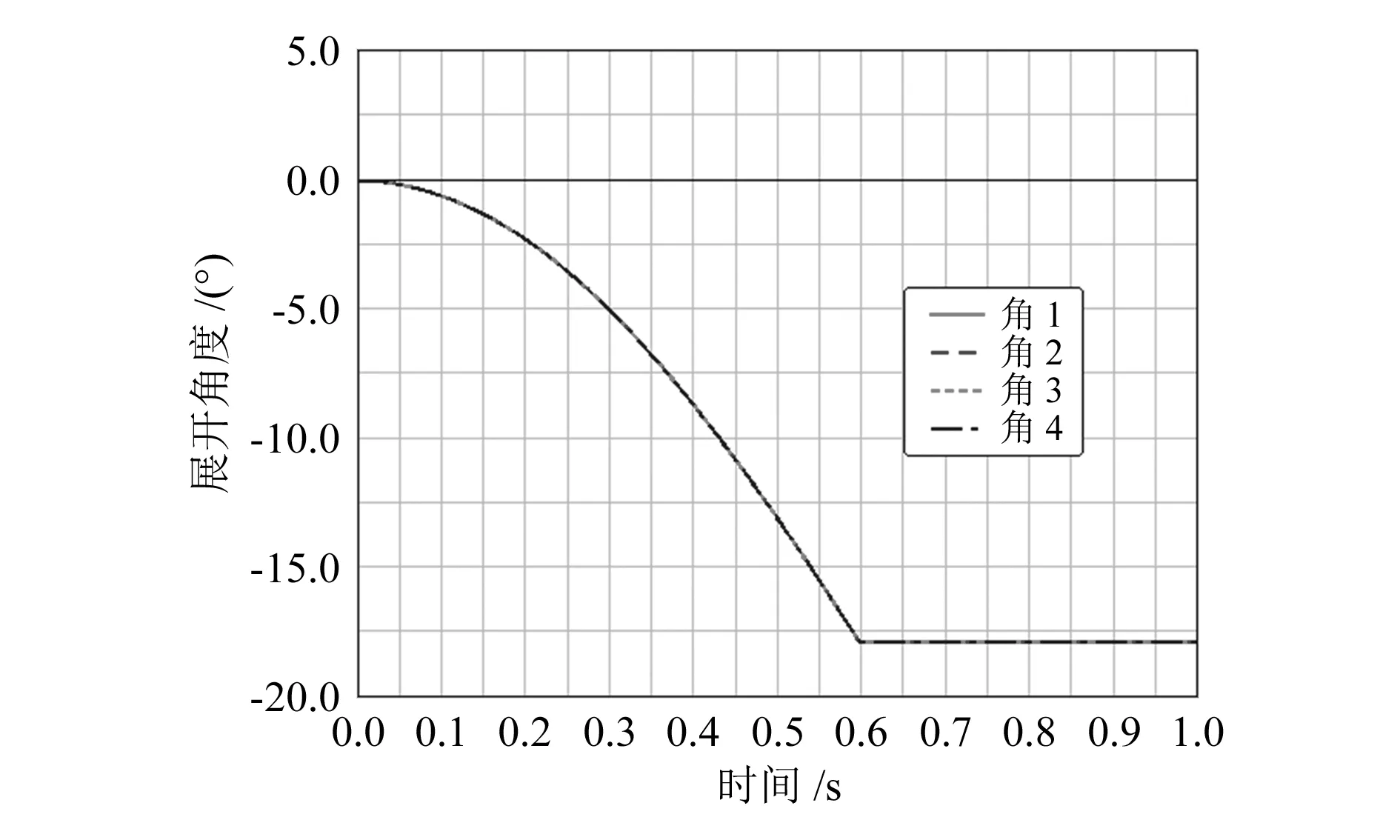

着陆腿从紧贴箭体外壁到死点位置受重力和摩擦力作用,不受气压力作用。在ADAMS模型中施加重力,气压系统模型中减压阀出口压力取大气压,模拟不充气的情况。展开角度曲线如图10所示,各腿曲线相同。

图10 无气动阻力死点位置前的展开角度

展开角度为17°,展开时间为0.9 s。

2)死点位置后。

着陆腿从死点位置到完全展开受气压力作用。AMESim模型参数:进排气口面积为40 mm2,内部节流孔面积为450 mm2,气瓶体积为24 L,初始压力为2 MPa,减压阀出口压力为0.3 MPa。仿真结果如下。

①展开角度。

图11为展开锁定机构展开角度曲线。

图11 无气动阻力死点位置后的展开角度

展开角度为119°,总展开角度为136°。

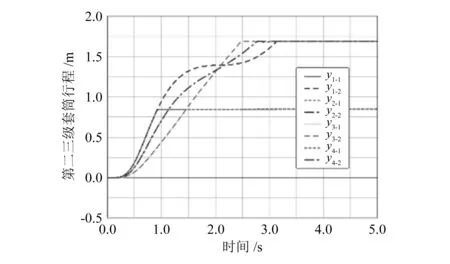

②展开锁定机构行程。

图12为第二、三级套筒行程曲线。

图12 无气动阻力死点位置后的套筒行程

展开时间为2.2 s,第二级套筒行程为0.838 m,第三级套筒行程为1.687 m。放下过程中第二、三级套筒先是一起伸出,第二级套筒到位后第三级套筒再伸出直至最终状态。四腿展开同步性较好。

3.2 考虑气动阻力的展开运动仿真

1)死点位置前。

箭体有20 m/s的下落速度。在ADAMS模型中添加下落速度对应的气动阻力,气压系统模型中减压阀出口压力取大气压,模拟不充气的情况,发现仅靠重力支柱无法从初始位置展开至死点位置。于是在模型中添加一气动力矩以模拟驱动作动筒对外壳的推动力,得到展开角度曲线如图13所示。

图13 有气动阻力死点位置前的展开角度

展开角度为17°,展开时间为0.6 s。

2)死点位置后。

在ADAMS模型中添加气动阻力。支腿死点后的展开受气压力作用。AMESim模型参数同无气动阻力死点位置后的参数,仿真发现不能在5 s内顺利展开,于是增大减压阀出口压力至1 MPa,图14为展开锁定机构展开角度曲线。

图14 有气动阻力死点位置后的展开角度

展开角度为119°,总展开角度为136°,展开时间为2.8 s,四腿展开同步性较好。

3.3 死点位置后箭体下落速度的影响

AMESim模型参数:进排气口面积为40 mm2,内部节流孔面积为450 mm2,气瓶体积为24 L,初始压力为5 MPa,减压阀出口压力为2 MPa。箭体下落速度为40 m/s,在ADAMS模型中设置对应的气动阻力。得到第二、三级套筒行程如图15所示。

图15 死点位置后箭体40 m/s下落时的套筒行程

箭体下落速度为40 m/s时无法正常展开。箭体下落速度过大无法正常展开。

3.4 考虑箭体过载情况下的展开运动

1)死点位置前。

在ADAMS中加下落速度20 m/s对应的气动阻力,对箭体施加方向向上大小1g的过载。气压系统中减压阀出口压力取大气压,模拟不充气。展开角度如图16所示。

图16 有箭体过载死点位置前的展开角度

展开角度为17°,展开时间为0.4 s。无驱动作动筒的驱动力作用也能展开,因为箭体所受过载对支柱展开起积极作用。

2)死点位置后。

在ADAMS模型中添加20 m/s下落速度对应的气动阻力,对箭体施加方向向上的大小1g的过载。气压系统模型中减压阀出口压力取大气压,模拟不充气。得到第二、三级套筒行程如图17所示。

图17 有箭体过载死点位置后的套筒行程

展开时间为1.6 s,不用气压驱动也能展开,箭体所受过载对支柱展开起积极作用。

3.5 箭体倾斜角对展开同步性的影响

上述所有仿真箭体均无倾斜角,本节讨论箭体在支柱对称面内偏转5°情况下的展开运动。

在ADAMS中修改重力方向,使其由铅垂向下变为在支柱对称面内偏转5°向下,修改ADAMS中的气动阻力。

AMESim模型参数:进排气口面积为40 mm2,内部节流孔面积为450 mm2,气瓶体积为24 L,初始压力为2 MPa,减压阀出口压力为1 MPa。无箭体过载。得到展开角度和套筒行程如图18和图19所示。

图18 死点位置后倾斜条件下的展开角度

图19 死点位置后倾斜条件下的套筒行程

各支腿展开时间分别为2.5 s、2.8 s、2.8 s、3.1 s。展开时间为3.1 s的支柱因为受气动阻力最大所以展开最慢,展开时间为2.5 s的支柱因为受气动阻力最小所以展开最快,展开时间为2.8 s的支柱因为受气动阻力相等所以展开时间相等。此条件下箭体倾斜角对展开同步性有影响。

4 结论

本文根据运载器返回着陆系统的总体参数,设计了着陆系统的总体布局形式,针对系统中的展开锁定机构进行了结构设计,说明了其工作过程。对展开系统进行机械结构、气压驱动建模和气动-机械联合仿真。结论如下:

1)着陆机构采用外翻式着陆支腿设计,4条着陆腿均布于箭体四周,其可绕下耳片转动以完成着陆机构的收放。

2)收放机构结构简单、质量轻,能够承受着陆载荷;锁定机构可方便地上锁、解锁且本身结构相对简单,可靠性高。

3)无气动阻力下,过死点前,不加气动阻力和气压系统,得死点角度为17°,展开时间为0.9 s;过死点后,不加气动阻力,加气压系统,AMESim中的减压阀出口压力为0.3 MPa,得展开角度为119°,展开时间为2.2 s。总展开角度为136°,总展开时间为3.1 s。

4)有气动阻力下,过死点前,加气动阻力,不加气压系统,无法正常展开,施加驱动作动筒驱动力后,得死点角度为17°,展开时间为0.6 s;过死点后,加气动阻力,加气压系统,AMESim中的减压阀出口压力取1 MPa,得展开角度为119°,展开时间为2.8 s。总展开角度为136°,总展开时间为3.4 s。

5)箭体下落速度越大,展开时间越长,下落速度过大会无法正常展开。

6)箭体受方向向上大小1g的过载且外壳受气动阻力时,不用驱动作动筒的驱动力也能完成死点前的展开运动,不用气压驱动也能完成死点后的展开运动。

7)箭体倾斜5°时,各支腿展开不同步,因为气动阻力与箭体倾斜角有关。