高杂质盐矿已有溶腔大规模储气技术研究进展

2020-09-01施锡林马洪岭章雨豪

施锡林,马洪岭,章雨豪

(1.中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室,湖北 武汉 430071;2.中国科学院大学,北京 100049)

我国是世界能源消费大国,2019年12月14日发布的《中国能源供需报告》显示,2018年我国能源消费总量占全球一次能源消费总量的23.6%,连续10年居全球第一位[1]。但是,我国能源对外依存度高,亟需建立大规模储能设施。以天然气为例,作为我国现代清洁能源体系的主体能源之一,据国家发展改革委和国家能源局数据[2],我国天然气对外依存度高达39%,地下储气库的工作气量仅为全国消费量的3%,远低于12%~15%的国际平均水平。2017年冬,我国华东和华中地区天然气供应严重不足,出现大规模“气荒”,产生诸多负面影响。同时,随着压缩空气储能电站及氢气地下储存等新型大规模储能方式的快速发展,也需要建设大量大规模地下储气库。可见,加快建设大型地下储气库,是保障我国能源安全的迫切需求。深部盐矿是国际公认的能源地下储备的优良场所。利用盐矿水溶开采形成的地下溶腔建设大型地下储气库,是天然气大规模储存的主要方式。

我国盐矿资源丰富,具备建设大规模地下储库的基本地质条件[3]。然而,近年来盐岩储库选址调研[4]表明,若继续采用传统的盐岩储气库建设技术,已经很难找到适合建库的盐矿地质资源[5],尤其是我国多数盐岩矿床的高杂质地质特征导致盐岩储气库发展陷入困境。为破解这一困境,从2012年开始[6],中国科学院武汉岩土力学研究所等科研单位联合江苏苏盐井神股份有限公司等盐矿开采单位以及中国石油和中国石化等储气库建设单位,逐步开展了系统的理论分析、试验研究和现场探测,突破了现有盐穴储气库技术框架,目前,基本形成了在高杂质盐矿对接井已有采卤溶腔中储气的新技术体系。本文总结了该领域近年来的主要研究进展。

1 高杂质盐矿建库难题与破解途径

我国盐矿资源丰富,已查明石盐矿床约有105处[3],NaCl资源储量高达14.6万亿t[3],具备建设大型盐穴储气库的资源条件。但是,我国盐矿多为湖相沉积形成的高杂质盐矿,地质条件复杂[7],给储气库建造带来很多问题和挑战。

1.1 现有建库技术不适用高杂质盐矿

国内外盐穴储气库通常采用单井油垫水溶造腔技术建造[8-9]。这一技术的主要工艺过程[7]是:通过钻井将埋深数百米至两千余米的深部盐层与地面连通,固井后在井筒中安置造腔外管、造腔内管等管柱;把淡水或非饱和卤水注入井下,溶解盐层,期间用油垫层控制上溶;随着盐岩的溶解,溶腔不断扩大,适时调整油垫、造腔内管及造腔外管的深度,以达到控制腔体溶解边界的目的,最终获得满足储库要求的溶腔;然后向腔体内注入高压天然气同时排出卤水(即“注气排卤”),进而形成大型地下储气洞室。

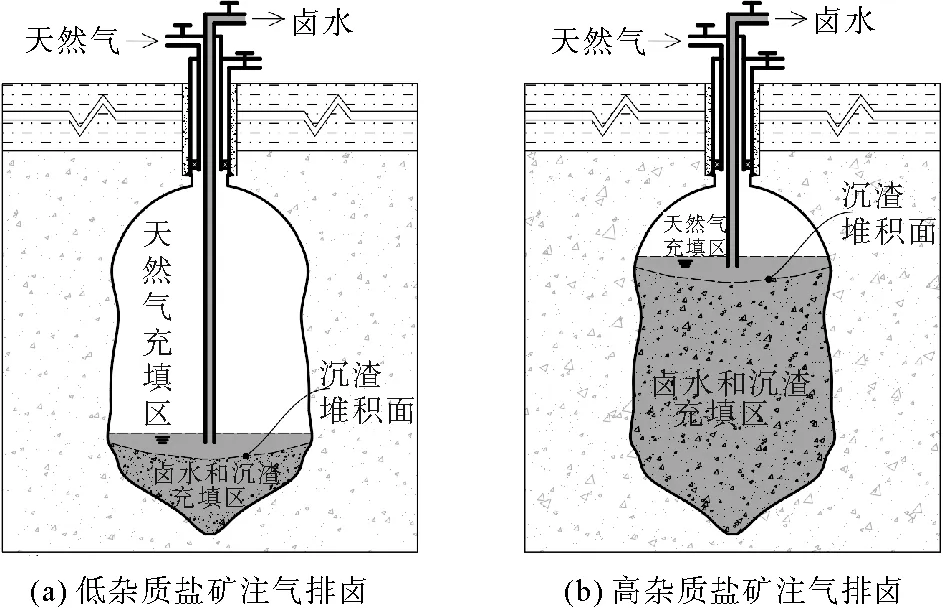

如图1所示,水溶造腔完成后,难溶于水的“杂质”堆积到盐腔底部,形成“沉渣”堆积体,沉渣内的空隙被卤水占据。传统建库技术的注气排卤过程会将排卤管柱设置于“沉渣堆积面”上方,最终排卤管口以上的绝大部分卤水被天然气挤到地面,然后起出排卤管完成储气库建造。因此,传统建库技术利用溶腔内的沉渣堆积体以外的纯卤水空间储气,对图1(a)所示的低杂质盐矿,水溶造腔完成后仅残留少量沉渣在溶腔内,经注气排卤后可以形成大型气库。但对图1(b)所示的高杂质盐矿,水溶造腔完成后会残留大量沉渣在溶腔内,经注气排卤后仅能形成小规模气库,投入产出比极低,建库可行性差。

图1 现有建库技术中的注气排卤过程示意图

我国盐穴储气库的现行技术标准[10]要求“盐矿中平均水溶物含量要大于75%,盐层内夹层个数少且厚度小,不溶物(即本文所述的“杂质”)含量小于25%”,这一要求是盐穴储气库选址的必要条件。经过中国石油和中国石化等储气库建设单位的广泛调研,满足上述要求的盐矿场址极少,主要有江苏金坛盐矿和湖北潜江盐矿,杂质含量约15%~20%,目前正在建库或开展建造先导试验[4]。近十年来,为了扩大建库规模,进一步选取杂质含量在20%~30%之间的盐矿地层,采用传统建库技术开展了储气库建造先导试验,涉及矿区包括淮安盐矿张兴矿区、云应盐矿[11]、淮安赵集盐矿等,但是受盐矿杂质含量高等因素的制约,建库工程进展缓慢。

可见,若采用传统的盐穴储气库建设技术,难以利用我国广泛存在的高杂质盐矿建成大型储气库,我国盐岩储气库陷入发展瓶颈。

1.2 已有溶腔改建储气库是突破口

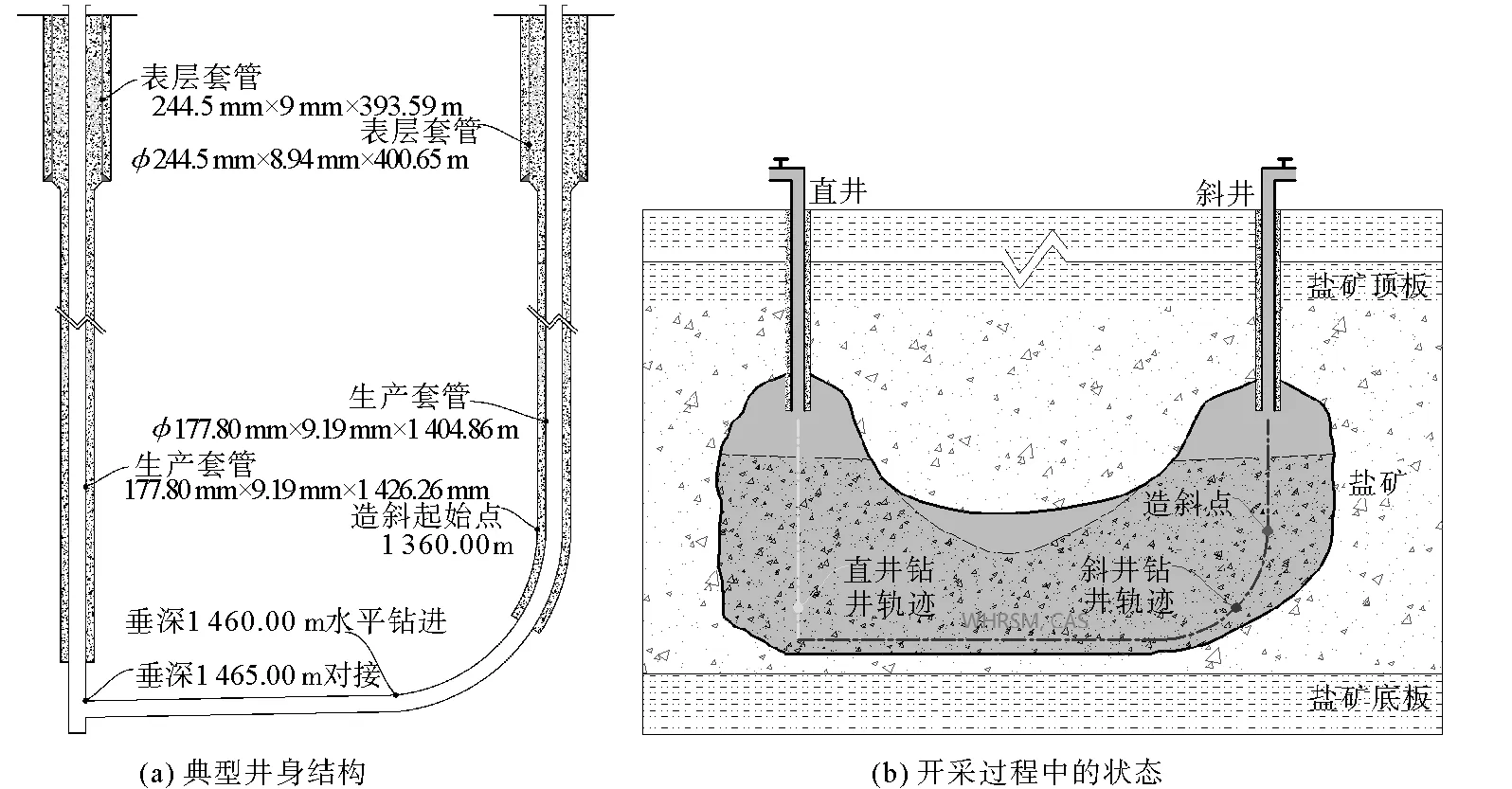

如图2所示,我国绝大多数盐矿均采用水平对接井水溶开采,与传统的单井建库技术存在很大差异。典型的开采工艺以两口井(直井和斜井)为一个井组,先钻一口直井将盐矿层与地表连通,再在距离直井250~350 m的位置钻一口斜井,斜井的造斜率一般为0.4°/m,确保位于盐矿层底部的水平段长度为150~200 m[12],钻井完成后直井和斜井水平段末端在盐矿层底部实现对接、连通,然后从其中一口井注入淡水,溶解盐矿层后形成卤水,卤水在注水余压的作用下从另外一口井返出地面,定期调换注水井和出卤井,并根据实际开采工况开展割管修井等工作,以实现盐矿层充分开采。

图2 盐矿水平对接井水溶开采示意图

我国是世界上井矿盐产量最大的国家,2014年井矿盐年产量[13]高达4 800万t,并且逐年递增,2018年产量为5 306万t,进一步可推算出,近5年我国每年可形成盐矿地下空间体积达到2 000×104m3以上。本研究将盐矿采卤后形成的地下空间定义为“已有溶腔”。已有溶腔经测试评估,确定符合储气库建设条件并经改造后,通过注入储存气体将溶腔内的卤水排出,形成盐穴储气库,这一技术已在金坛盐穴储气库一期工程的5口已有溶腔成功应用[14],2007年投产,至今仍在安全运行。已有溶腔改建储气库,建库成本低且建设周期短,是加快盐穴储气库建设的有效途径,可有效缓解对储气库的迫切需求。

可见,破解高杂质盐矿的建库难题,利用盐矿已有溶腔改建储气库是重要突破口。然而,虽然已有溶腔改建储气库在金坛获得了成功,但仅限于对少数单井单腔且形状规则的溶腔进行改造,对多井单腔且形状复杂的已有溶腔改造还未涉及[14]。在前述背景下,本研究开展了高杂质盐矿建库的系列科技攻关。

2 高杂质盐矿已有溶腔的形态特征

获取高杂质盐矿已有溶腔的形态特征,是建库成功的必要前提,也是必须突破的第一道屏障。不同于盐穴储气库新腔建造过程中所采用的精细化控制工艺,盐矿对接井开采过程中的注水方式经常不定期改变,采卤管柱深度也经常由于井下事故、割管作业等因素而改变,对接井采卤溶腔的形态也非常复杂。再加上沉渣掩埋水平通道等因素,使得对接井盐腔形态探测更加困难。

2.1 盐井及腔体综合探测

在研究初期,由于现有的盐穴声纳探测技术最大探测距离仅为100 m左右,且声纳信号无法穿透沉渣散体探测等原因,声纳测腔技术仅能测出直井或斜井顶部的盐腔形态,难以探测出对接井采卤溶腔的整体形态,给对接井采卤已有溶腔改建储库的设计和施工带来很大困难。中石油储气库项目部曾提出对现有声纳仪器增加转向功能从而实现复杂腔体探测的思路[14],由于仪器改造难度较大等原因,现场未能实施。导致几年前关于水平式盐穴储气库力学稳定性的相关研究[15-17]均是基于假想的盐腔形态开展的,研究结论的适用性受到较大影响。

为了更好地服务盐矿开采和溶腔资源化利用,考虑到盐井溶腔检测的重要性,江苏苏盐井神股份有限公司牵头研发出“盐井溶腔集成探测技术”[18],该技术将盐井井筒及地下溶腔作为检测对象,集成井下视频成像测井、物探测井和声纳测腔等三种技术手段,不仅可以掌握盐井井筒内部、井筒外部及井斜情况,还可以掌握地下溶腔的基本信息,实现了盐井溶腔的全方位检测。中国科学院武汉岩土力学研究所全程参与了其中的声纳探测核心技术的研发,目前利用这套技术已经在淮安盐矿成功探测了数十口对接井采卤溶腔。

2.2 溶腔形态现场探测

为了探测出对接井采卤溶腔的三维形态,研发并采用了“声纳与电法联合测腔”以及“声纳与地震联合测腔”两套物探技术体系。

“声纳与电法联合测腔”的基本科学依据是溶腔内卤水的导电性能远高于原始地层。基本技术流程是,用声纳测腔精确数据对电法勘探数据进行标定[19]。为确保“声纳与电法联合测腔”顺利实施,中国科学院武汉岩土力学研究所先后从俄罗斯引进了Scanner-2000型和Scanner-2000R型盐腔声纳仪,从加拿大引进了V8网络化多功能电法仪。这两套仪器在湖北云应盐矿[20]和江苏淮安盐矿[21]的探测成果,为深入认识对接井采卤溶腔的三维形态提供了重要且关键的现场测试数据。

由于电法勘探对地表条件要求较高,高压线缆及建筑物等均会对电磁场产生较大影响。为规避这一问题,进一步研发了“声纳与地震联合测腔”技术体系,基本原理是利用声纳测腔精确数据对地震勘探数据进行标定。在湖北云应盐矿的两个矿区开展了探测,研究发现该技术体系的探测成果对于溶腔水平方向展布的刻画较为准确,可以为判断相邻井组的独立性提供重要参考。

2.3 溶腔三维形态综合构建

对接井采卤溶腔形态检测过程中,由于斜井造斜点以下的井斜过大,难以下入声纳探头,因此,斜井端形态的测量是水平井盐腔形态探测的关键。

如图2所示,当斜井端盐腔扩展至造斜点以上后,生产套管井斜较小,可采用声纳测试技术分别从直井和斜井下入声纳探测仪,可探测出对流老腔两端形态,然后综合含盐系地层特征、钻井轨迹和开采历史等数据,分步刻画出盐腔底部边界、横向边界、腔顶埋深、沉渣面埋深等形态数据,构建对接井采卤溶腔采动空间的三维形态,然后通过采盐量校核采动空间三维形态的合理性,对三维形态进行修正。

为了更加精确地绘制高杂质盐矿对接井采卤溶腔的三维形态,中国科学院武汉岩土力学研究所、重庆大学、中国石化和中国石油等单位,联合开展了水平井开采或造腔过程成腔机理物理模拟试验研究[22-24],建立了水平井盐岩溶腔形态扩展预测理论模型[25],并编制了多夹层盐矿水平型溶腔仿真设计软件[26],通过对溶腔中溶解、扩散、对流问题进行数值计算,计算出溶腔的形态发展过程,功能包括地质参数输入、工艺参数输入、网格初始化系统和导入初始形态等,子系统包括浓度场计算系统、速度场计算系统、溶解过程计算系统、网格变形系统和显示系统等。并利用室内模拟试验和淮安盐矿现场声纳及采矿数据进行校核,目前该软件的新一代版本正在根据从不同矿区取得的最新数据进行不断修正和完善。

三维形态综合构建成果表明,高杂质盐矿对接井开采的腔体形态(如图2(b)所示),呈两端高、中间低的“凹”字型,且其中间段被大量不溶物沉渣掩埋。受地质条件及开采工艺参数的影响,水平段高度从数米、数十米到上百米不等。

3 沉渣散体的空隙及其连通特征

3.1 沉渣散体的空隙率

前期研究过程中,分别从室内试验、盐矿开采现场实测计算和储气库建设数据反分析等3方面,揭示了沉渣散体的高空隙率特征。

1)室内试验方面。江汉油田采油工艺研究院和中科院武汉岩土力学研究所的联合研究表明,江汉盐岩储气库碎胀系数高达1.701[27],换算为空隙率为41.21%;中石油西气东输储气库管理处联合西南石油大学研究了金坛盐岩储库腔底堆积物空隙特征[28],研究表明实例井某溶腔阶段堆积物总体空隙率的理论计算值为48.23%,现场通过后续声纳测腔分析得出的空隙率为44.26%。

2)盐矿现场方面。应用第2部分所述的方法,在淮安盐矿成功探测并构建出对接井采卤溶腔的三维形态[29]。以处于开采中期的某井组为例,根据采卤数据、品位和地层密度测算,沉渣体内的空隙率大于50%。

3)沉渣体的高空隙率特征也在盐穴储气库水溶造腔实践中得到了验证。例如,根据金坛储气库30余口储库的造腔数据统计,发现不溶物碎胀和膨胀系数取1.9才能符合现场腔体发展情况。因此,金坛储气库沉渣的空隙率为(1.9-1.0)/1.9=47%。

基于以上研究发现,假设在淮安盐矿实际注气排卤施工,考虑结合水和毛细水等抑制排卤效果的因素,如果高压气体能将空隙内的全部自由卤水排出,初步估算可用于储气的空隙体积占沉渣堆积体体积的40%左右。

3.2 沉渣空隙的连通性

盐矿水平对接井水溶开采过程中,通常一半时间从直井注入淡水、从斜井排出卤水,另外一半时间从斜井注入淡水、从直井排出饱和卤水,在长达数年的持续开采以及倒井的过程中,除井筒故障导致采卤中断外,盐矿各项采卤数据(压力、流量等)均正常,水平段通道溶解扩大后未发现沉渣体内的淤堵现象。上述普遍现象表明,沉渣体内部的空隙具有良好的连通性,有利于天然气顺利驱替空隙中的卤水。

综合3.1节和3.2节可见,沉渣体的高空隙率及其优良的连通性,为沉渣空隙利用提供了良好的条件,利用沉渣空隙储存天然气,有望突破低品位盐矿建库的瓶颈。

3.3 沉渣空隙储气的潜力

以某实测对接井采卤溶腔[29]为例,声纳测得直井端和斜井端顶部溶腔体积分别为5×104m3和12×104m3,总体积为17×104m3。进一步调研了该井组的开采数据,根据采卤量和盐矿品位等数据,测算出该溶腔的采动体积约166×104m3。可见,整个溶腔有(166-17)/166≈90%的空间被沉渣堆积体掩埋。

若采用传统建库技术,该盐腔可用于储气的溶腔体积仅为17×104m3;若将空隙空间也用来储气,按照3.1节所述的40%的空隙利用率计算,该盐腔可用于储气的溶腔体积可以高达(166-17)×40%+17≈77×104m3,溶腔可储气体积扩大为传统技术的4.5倍。

4 典型建库流程及风险防控措施

4.1 总体技术思路

基于前述研究发现,突破高杂质盐矿建设大规模储气库的瓶颈,充分利用沉渣散体的大量空隙空间是关键,研究团队提出了从溶腔底部排出空隙卤水的技术思路。目前,核心技术“盐矿老腔全采动空间注气排卤方法”已经获得国家发明专利授权[30]。

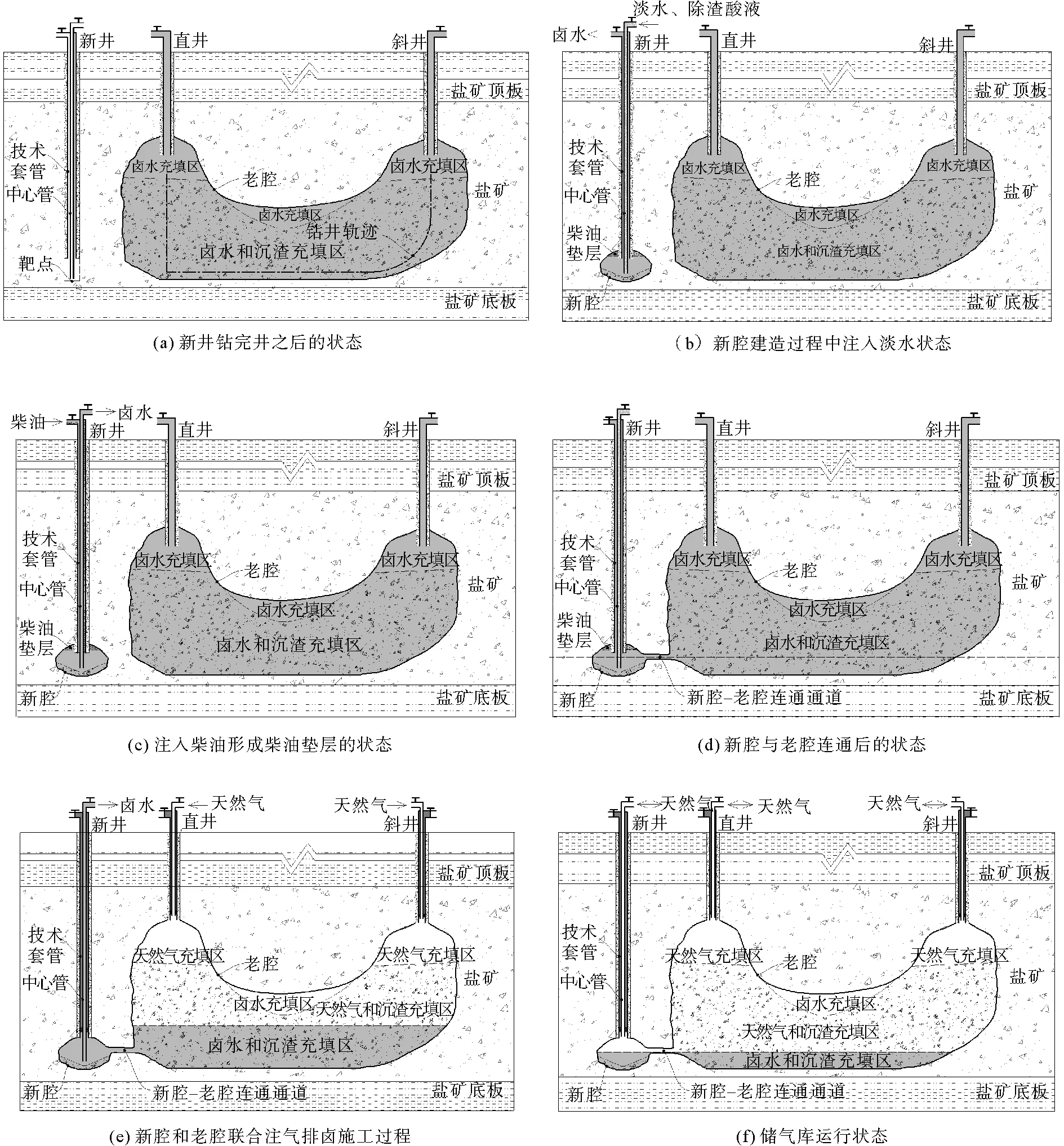

以对接井开采形成的已有溶腔改建天然气储库为例,钻取一口新井,通过新井建造出一口体积较小的位于盐矿下部的新腔,通过水力压裂、自然溶通或水平钻井等方法,制造新腔-老腔连通通道(为便于表述,第4节中全部用“老腔”代替“已有采卤溶腔”,与本节所述“新腔”呼应),将新腔与老腔底部连通,从老腔井口注入天然气,从新腔井口排出卤水,沉渣空隙最终基本被天然气占据,从而建成大型盐穴储气库。

4.2 具体实施方式

第1步:新井钻完井。

本步要点如图3(a)所示。

新井宜布设于直井附近,其原因是直井端盐腔发展规律较斜井端清晰,有利于保障钻井和排卤过程顺利进行。尽管普遍规律如此,某些特殊情况下新井的布设方式可灵活选择。例如:如果已明确探测出斜井端的采动边界,亦可将新井设置于斜井附近;如果已经明确探测出水平段采动边界,也可将新井布设于直井和斜井之间的某个部位,淮安盐矿的先导试验井就采用了这种布设方式。

新井钻井过程中,应与老腔边界保持合理的距离和相对位置,保持足够远的距离以防止新井钻井过程中钻入老腔,保持足够近的距离以保证新腔可以与老腔尽早连通。新井钻井靶点设置于盐层底部,在确保地层密封性的前提下,该距离越小越有利于扩大储气规模。

新井管柱包括技术套管和中心管。管口尽量接近盐层底部,目的是保证底部盐矿被充分溶解,以确保新腔与老腔在尽量低的位置连通,从而可以排出老腔内的更多卤水,进而获取更大储气空间。

第2步:新腔建造与淤堵防控。

如图3(b)所示,从中心管注入淡水,注入的淡水溶解盐矿后形成卤水,卤水经由技术套管与中心管之间的环空排到地面设施,随着溶解时间的推移,新腔体积逐渐扩大。可以考虑定期从中心管注入除渣酸液,其目的是将新腔中产生的沉渣溶蚀为可以被卤水携带到地面的小颗粒,防止沉渣堆积过多而导致堵井,同时也可以防止沉渣过度堆积后制约新腔的横向发展。除渣酸液的配比根据沉渣的岩性确定,一般为容易与沉渣中的碳酸岩、砂岩或粘土反应,但是不易与盐矿(主要成分NaCl)发生反应的酸性物质,例如盐酸(HCl)和氢氟酸(HF)的混合液。同时,还应注意评估除渣酸液对套管腐蚀的影响。

如图3(c)所示,定期从技术套管与中心管之间的环空注入柴油,在新腔顶部形成柴油垫层,以避免新腔过快向上发展,同时可以避免新腔底部沉渣堆积过多,从而保障新腔的横向扩展,尽早与老腔连通。

第3步:新腔与老腔连通。

如图3(d)所示,可采用三种方法促使新腔与老腔连通,分别为:自然溶通、压裂连通和钻井连通。

1)自然溶通。新腔建造过程中,直井和斜井井口保持打开状态,并对直井和斜井的流量进行监测,当监测到直井或斜井中有卤水持续流动时,说明新腔和老腔已经连通。此时,关闭新井的技术套管阀门,继续从中心管注入淡水,其目的是进一步扩大新腔-老腔连通通道,此过程须严格控制注水总量以避免通道过度溶解后扩大。

2)压裂连通。当新腔具有足够的排卤空间后,打开直井和斜井井口,关闭新井的技术套管阀门,从中心管注入高压淡水,注水压力的控制原则为新腔内卤水压力高于地层破裂压力1~3 MPa,由于新腔和老腔距离较近,其间距离最近的部位将最先被高压水压开,压开后继续从中心管注入淡水,其目的是进一步扩大新腔-老腔连通通道,此过程严格控制注水总量以避免通道过度溶解后扩大。

3)钻井连通。当新腔具有足够的排卤空间后,采用短半径钻井技术,从新井内下入钻具,从新腔向老腔钻孔,直至钻通形成新腔-老腔连通通道。钻通后继续从中心管注入淡水,其目的是进一步扩大新腔-老腔连通通道,此过程须严格控制注水总量以避免通道过度溶解后扩大。

第4步:新腔和老腔联合注气排卤。

如图3(e)所示,将新腔和老腔的井下管柱改造为气密封管柱系统,其中新井的中心管下入新腔沉渣面以上数米,从斜井(或直井,或直井和斜井同时)注入天然气,老腔内的卤水在高压天然气的作用下,经由新腔-老腔连通通道,通过新井的中心管返到地面卤水处理厂。最终,老腔内的卤水充填区以及和将在充填区等区域内的卤水基本被排出,形成大型盐穴储气库。

田卓递给高潮一支香烟,并指指沙发,示意高潮坐下来。田卓的表情很平静,没有像冯可儿那样喜形于色,高潮想,这或许就是做老板的人所具备的潜在素养吧。像冯可儿这样的人,或许一辈子就是跟在别人屁股后面打工的命。

图3 高杂质盐矿已有溶腔改建储气库过程示意图

第5步:储气库运行。

如图3(f)所示,注气排卤结束后,将新井的中心管最低点提升至技术套管内部,防止中心管底部长期置于卤水中被腐蚀,同时中心管提升后也可以作为天然气注采的通道。储气库运行过程中,从新井、直井和斜井同时注采气,注采效率有望提高到单井系统的3倍左右。

4.3 现场实施情况

从2014年开始,在国家科技部、国家自然科学基金委和中国石油等单位的资助下,中国科学院武汉岩土力学研究所先后在湖北云应盐矿[20]和江苏淮安盐矿[21]等典型盐矿区,开展了水平井盐腔形态构建理论与探测方法的研发工作,探明了不同类型盐矿的水平井盐腔形态,同时逐步建立了一套水平井盐腔形态探测技术体系[29],为高杂质盐矿地下溶腔的利用清除了第一道重大障碍。在解决溶腔形态探测难题的基础上,形成了高杂质盐矿已有溶腔大规模储气技术,有望盘活我国盐矿开采形成的大量已有溶腔,促使盐矿采空区地质隐患转化为宝贵的地下储库资源。该技术的优势主要体现在:

1)以沉渣空隙的有效利用为核心,在沉渣体下部“低位排卤”,充分利用沉渣中的空隙储气,同时沉渣对围岩的良好支撑有助于降低最小运行压力,从而使得储气库可储存更多的气体;

2)不需要精确测量出已有溶腔的整体形态,规避了沉渣掩埋部位难以探测的问题,降低测量施工难度并节约经济成本;

3)相对于新建储库,可以节省大量的造腔时间,建设速度快,还可以节省大量的造腔工程费用,建造成本低,具有很高的投入产出比。

为尽快推动该技术的产业化,2018年7月,苏盐井神牵头成立“盐穴储气联合研发中心”,中心成员单位包括中科院武汉岩土力学研究所、淮阴工学院、中国石油中俄东线储气库项目部、淮安市地质矿产勘查院和俄罗斯某声纳仪器公司,形成了“产学研用”的合作系统工程,在淮安盐矿开展该新型建库技术产业化先导试验。2019年12月,“江苏盐业水平井盐穴储气库先导试验研究成果发布会”在江苏召开,先导试验研究成果表明,水平井盐穴储气库技术可行,尤其有利于多夹层、品位相对较低盐岩矿区建设盐穴储气库,且造腔卤水品质高、建库速度快、经济性较好,有在制盐行业广泛推广的意义。下一步,拟在淮安盐矿的两个矿区建造25座储气库,设计库容39×109m3,其中一期工程储气库均是利用高杂质(杂质含量约45%)盐矿的已有溶腔改建。

5 研究方向及展望

目前,高杂质盐矿已有溶腔大规模储气技术体系正在现场试验过程中,该技术的发展需要寻求科学理论和现场实践成果的支撑,尽快形成完善的理论和技术体系。

针对已有溶腔的储气利用,未来亟需开展以下3方面的研究工作:

1)基础理论方面。现场测试已经验证卤水封闭性能良好[31],需要进一步研究高杂质盐矿地质体的气体封闭性能评价方法和理论、沉渣空隙储气能力的综合评价方法和理论、天然气驱替空隙卤水过程中的气液固三相物质运移特征以及储气库循环注采气过程中的安全评价方法。

2)设计方法方面。多夹层盐矿水平型溶腔仿真设计方法,需要根据最新的现场试验数据完善,尽快更新设计软件版本,形成可靠的设计手段;老井改造的具体方案需进一步完善;井组之间的合理安全矿柱宽度的设计方法也需要进一步研究;基于沉渣空隙储气的思路,储气库建设单位也正在针对对流井连通老腔改建储气库的相关技术方案开展研究[32-33]。

3)工程实施方面。目前已经在淮安某矿区开展的模拟注气排卤流场现场试验表明三井式注气排卤流体通畅,下一步将在相关部门审批核准后,对已有溶腔井筒进行改造,使其符合储气库密封标准,然后开展现场注气试验。

长期来看,在高杂质已有溶腔改建储气库成功的基础上,应进一步研究高杂质盐矿新建储气库的理论与关键技术,保障储气库建设规模,提高我国盐矿资源的综合利用价值,实现采矿与储能兼备的可持续发展模式。例如,以沉渣空隙储气利用技术思路为核心,进一步延伸出了“高杂质盐矿大型储气库双井建造方法”[34]以及“一种连通井盐穴储气库的注采气方法”[35]等专利技术。同时,还要进一步考虑将沉渣空隙利用方法推广到单井盐穴储气库,尤其是一些单井造腔成腔率较低的储气库溶腔,实现储库有效扩容。

6 结论

1)形态探测及构建成果表明,高杂质盐矿水平对接井水溶开采形成的溶腔,绝大部分采动空间被不溶物沉渣掩埋,腔体采动空间的形态呈两端高、中间低的“凹”字型。

2)高杂质盐矿已有采卤溶腔的沉渣堆积体,空隙率高且连通性好,其空隙空间具备储存天然气、氢气或空气等高压气体的基本条件。

3)从溶腔底部排出空隙卤水的技术思路,采用“低位排卤”,配合一整套技术流程和风险防控措施,可以有效排出空隙中的卤水用于储气库,显著扩大单井组储气库规模。

4)研究成果突破了盐矿品位对建库地质条件的限制,储气库前期选址中被否定的盐矿重新具备了储气的可能,对于扩大建库选址范围以及促进盐矿开采可持续发展均具有重要的推动作用。

致谢:中国科学院武汉岩土力学研究所杨春和院士和李银平研究员全程参与并指导了关键理论和技术的研发,王同涛副研究员、陈锋副研究员以及研究生李金龙、陈涛、葛鑫博、陈祥胜、薛天富和李朋等也参与了研发,现场探测及试验得到了江苏苏盐井神股份有限公司和中国石油西气东输管道公司储气库管理处等单位的多位工程技术人员的帮助和支持,谨表谢忱。