基于PEMS的重型柴油车道路排放特性研究

2020-08-31楼狄明王博李泽宣

楼狄明,王博,李泽宣

(同济大学,上海 201804)

在能源日益紧缺的今天, 作为真正高耗能的重卡行业, 低碳节能是其发展的一个必然趋势。重型柴油机凭借其高功率、高热转换效率的优势, 在大功率车辆的配套应用中不断扩大[1]。但重型柴油车排放的大量污染物如HC、CO、NOx、颗粒物对环境有很大的危害。随着污染影响范围逐渐扩大、污染程度逐渐加剧,环境问题引起了社会各界的广泛关注[2-3]。因此,优化重型柴油机排放的问题迫在眉睫。

目前在重型柴油机上应用最广的方案是加装DOC+CDPF 耦合装置。国内外学者根据台架和转毂试验对DOC+CDPF进行了大量的研究。张允华等[4]基于重型转毂试验平台,研究了重型柴油车加装DOC+CDPF 前后,在不同工况下的气态物及颗粒物排放因子变化规律。黄德军等[5]研究了燃用高硫燃油对DOC的影响,发现选用高硫燃油会使DOC催化剂暂时中毒, 会降低催化剂的转换效率。贺南等[6]基于重型底盘测功机,研究新鲜及老化DOC/CCRT对柴油机气态物排放特性的影响。王军方、王小臣、葛蕴珊、Han M等[7-14]研究柴油机加装DOC前后气态物及颗粒物的排放特性。温雅、冯谦等[15-17]基于发动机台架试验,研究了柴油机加装DOC+CDPF对其排放的影响。楼狄明等[18]研究了DOC+CDPF对生物柴油公交车排放特性的影响,研究发现相对于纯柴油公交车,DOC+CDPF对生物柴油公交车CO、THC的减排效果更好。虽基于台架和转毂试验对DOC+CDPF的研究已经很多,但比起台架及转毂试验,车载排放试验可对行驶在实际道路上的车辆进行实时测量,其真实性和可靠性更高。

因此,本研究基于PEMS车载排放测试系统,对一辆安装DOC+CDPF的重型柴油货运车进行了3次不同行驶里程下的道路跟踪排放测试。测试在不同行驶里程、不同行驶工况下,重型柴油车原车排放以及安装DOC+CDPF后的CO、THC、NOx、PN、PM的排放特性。

1 试验装置与方案

1.1 试验装置

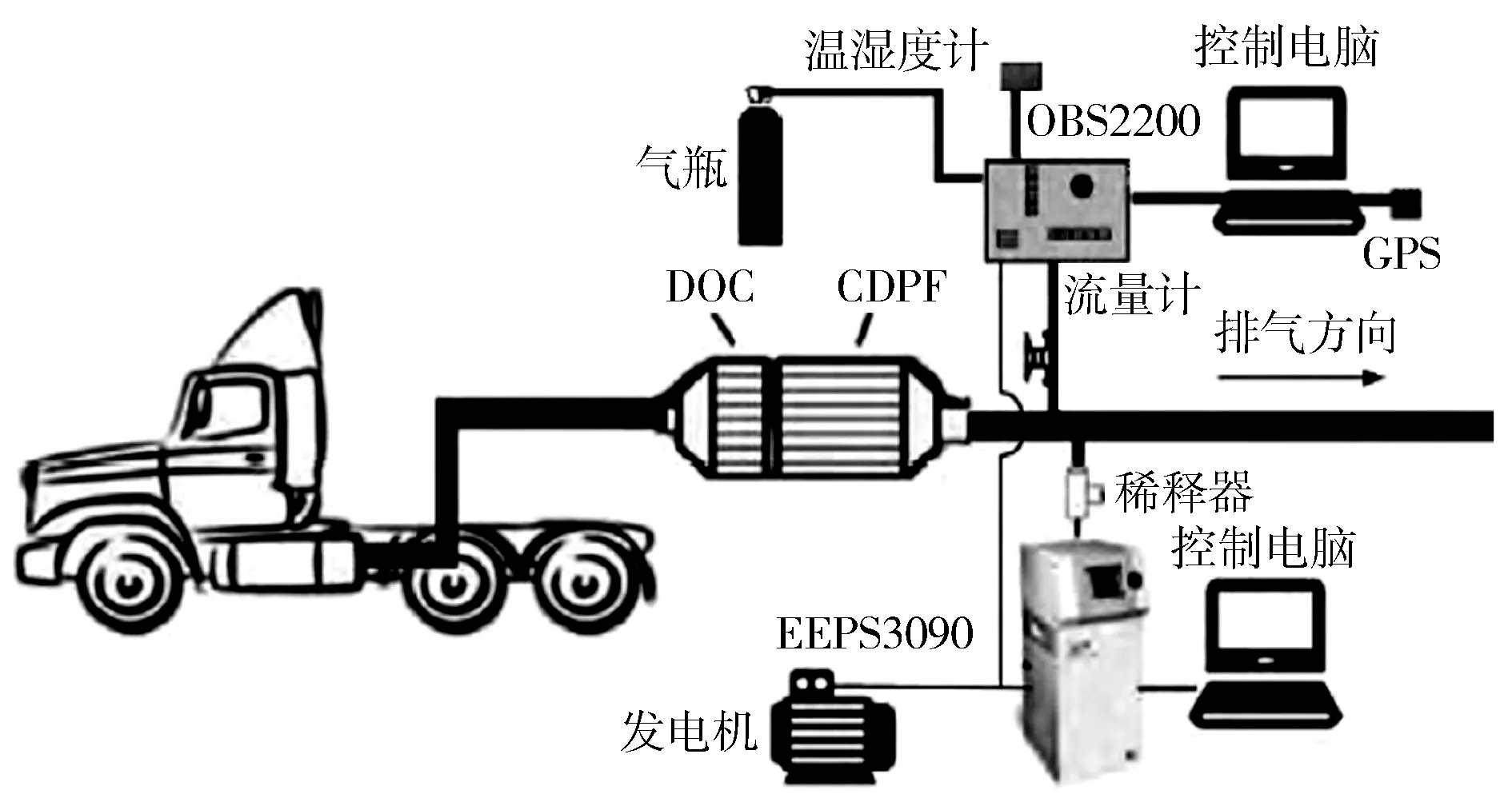

利用PEMS测试系统,对一辆安装DOC+CDPF的重型柴油货运车进行了3次不同行驶里程下的道路跟踪排放测试。图1示出道路试验设备布置。试验车辆为陕汽重卡,其具体参数如表1所示。本次试验用的后处理装置为DOC+CDPF耦合装置,其详细参数见表2。本次试验的排气气态物检测设备为HORIBA OBS-2200气态物排放检测仪,可对CO、THC、NOx进行测量。颗粒物检测设备则采用TSI EEPS-3090粒径谱仪,可实时测量出排气中的PM、PN及颗粒物粒径分布。

图1 试验系统机构

表1 试验车辆参数

表2 DOC和CDPF技术参数

1.2 试验方案

利用PEMS测试系统测试在不同行驶里程下,重型柴油车的原车排放以及安装DOC+CDPF后CO、THC、NOx、PN、PM的排放特性,并计算出其减排率。每次道路试验先后测量原车及DOC+CDPF后的排气特性。道路跟踪试验一共进行了3次:第1次道路试验时初次安装DOC+CDPF,车辆里程表计数为217 091 km;第2次道路试验时车辆安装后处理装置后累计行驶了53 915 km,车辆里程表计数为271 006 km;第3次道路试验时车辆安装后处理装置后累计行驶了78 004 km,车辆里程表计数为295 095 km。

本次试验工况分为模拟准稳态工况以及自由行驶工况。模拟稳态工况是车辆在0~60 km/h内稳定行驶,每间隔10 km/h取一测点,并保持匀速行驶1 min进行采样;自由行驶工况是驾驶员根据实际道路车流量情况驾驶车辆。在处理数据时,把0~60 km/h的整个行驶过程划分为减速、低速、中速、高速、加速5个区间。低速工况:0.5 km/h≤v<20 km/h,|a|<0.1 m/s2(v为速度,a为加速度);中速工况:20 km/h≤v<40 km/h,|a|<0.1 m/s2;高速工况:40 km/h≤v<60 km/h,|a|<0.1 m/s2;加速工况:a>0.1 m/s2;减速工况:a<-0.1 m/s2。

2 结果与分析

2.1 排气温度分析

如图2所示,排气温度随车速的变化较明显,且随着车速的增大而逐渐升高,在60 km/h时达到峰值,其中第1次试验时排气温度最高,达到201 ℃。图3示出3次试验的平均排气温度,从图中可以看出,高速工况下,由于车辆平均速度最大,因此高速工况的平均排气温度最高,其值比低速工况下的平均排气温度高出接近40 ℃。

图2 不同车速下的排气温度

图3 不同行驶工况下的平均排气温度

2.2 CO排放分析

2.2.1不同行驶工况下CO排放分析

图4示出在不同行驶工况下,原车及加装DOC+CDPF后的CO排放因子。从图中可以看出,CO排放因子在低速工况下最大,而在高速工况下最低,随着车速的增加,CO排放因子逐渐降低。在加、减速工况下CO排放居中。究其原因,汽车在低速工况下运行时,发动机负荷较小,此时缸内温度很低,油滴雾化质量差,附着在缸壁上的油膜蒸发速度慢,燃油和空气混合不均匀,燃烧空间中存在局部缺氧和低温的地方,导致机内柴油燃烧不充分,进而促使CO排放增加。随着车速的提高,柴油机负荷增大,缸内工作温度升高,油滴的雾化质量好,这使得缸内燃烧更加充分,因此,CO排放会逐渐降低。再加上在高速工况下,车辆单位时间内行驶的距离最大,综合两点考虑,在高速工况下,CO的排放因子最低。而在加速工况下,虽然缸内温度较高,但发动机会加大喷油量,导致燃油和空气混合不均匀,这也会加剧CO的排放。

图4 不同行驶工况下原车及加装DOC+CDPF后CO排放因子

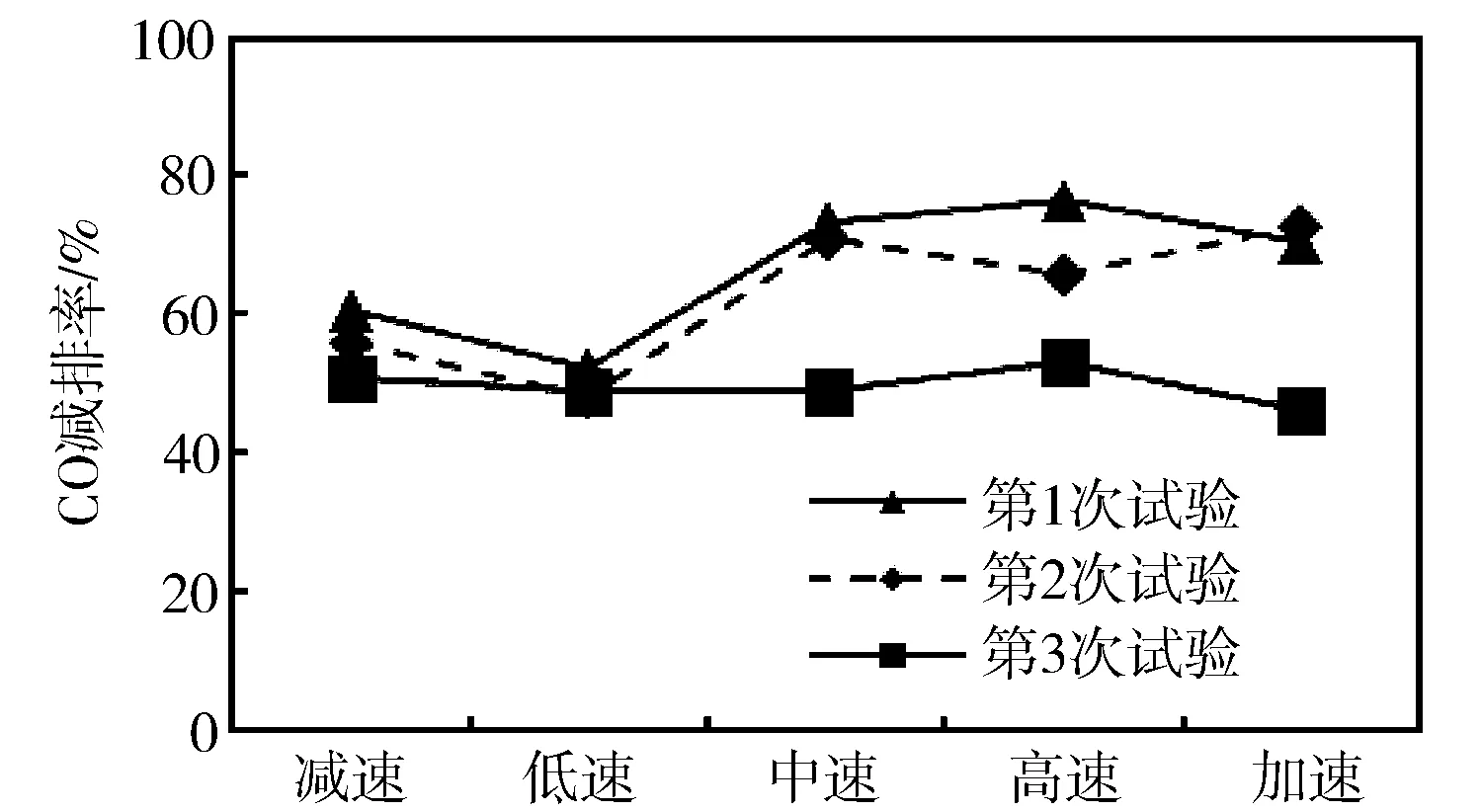

图5示出不同行驶工况下的CO减排率。总的来说,在加装了DOC+CDPF过后,CO排放显著降低。这是因为在DOC中的催化剂铂(Pt)、钯(Pd)和CDPF的催化涂层的作用下,CO的化学反应活化能降低,CO可以在低温下被氧化成CO2,进而起到降低CO排放的作用[13]。对于不同的行驶工况,一般来说,低速工况下CO减排率最低,高速工况下CO减排率最高,随着车速的增加,CO减排率也会提高。这是因为在后处理装置中,催化剂的活性与排气温度是成正比的关系,且催化剂的活性越强,CO就被氧化得越彻底。排气温度在高速工况下最高,因此,CO的减排率在高速工况时会达到峰值。

图5 不同行驶工况下CO减排率

2.2.2不同行驶里程下CO排放分析

图6示出不同行驶里程下原车及DOC+CDPF后CO的综合排放因子及综合减排率。从图中可以看出,第1次试验的CO综合排放因子和综合减排率最高,分别为2.02 g/km,59.8%;第3次试验的CO综合排放因子和综合减排率最低,分别为1.7 g/km,48.9%。即随着行驶里程的增加,CO的综合减排率逐渐减小。造成上述现象的原因有三点:一是DOC的热老化;二是DOC催化剂硫中毒;三是CDPF的老化。DOC的热老化是指DOC长期在高温下工作,导致CO起燃温度提高[6],以致氧化效果下降;所谓DOC催化剂的硫中毒[5],是指柴油中的硫在高温下会生成硫酸盐,硫酸盐积累吸附在DOC催化剂上会降低催化剂的活性,从而使催化剂的转化效率降低,导致CO的氧化效果恶化[17];CDPF的老化是指过多的颗粒物吸附在CDPF的壁面上,阻塞通道,减小气流通过量。虽然CDPF具有主、被动再生功能,但是再生效率并不能达到100%。随着车辆行驶里程的增加,颗粒物逐渐积累在壁面上,这使得CO与催化涂层的接触面积降低,从而导致CO排放增加。

图6 不同行驶里程下原车及加装DOC+CDPF后CO综合排放因子及综合减排率

2.3 THC排放分析

2.3.1不同行驶工况下THC排放分析

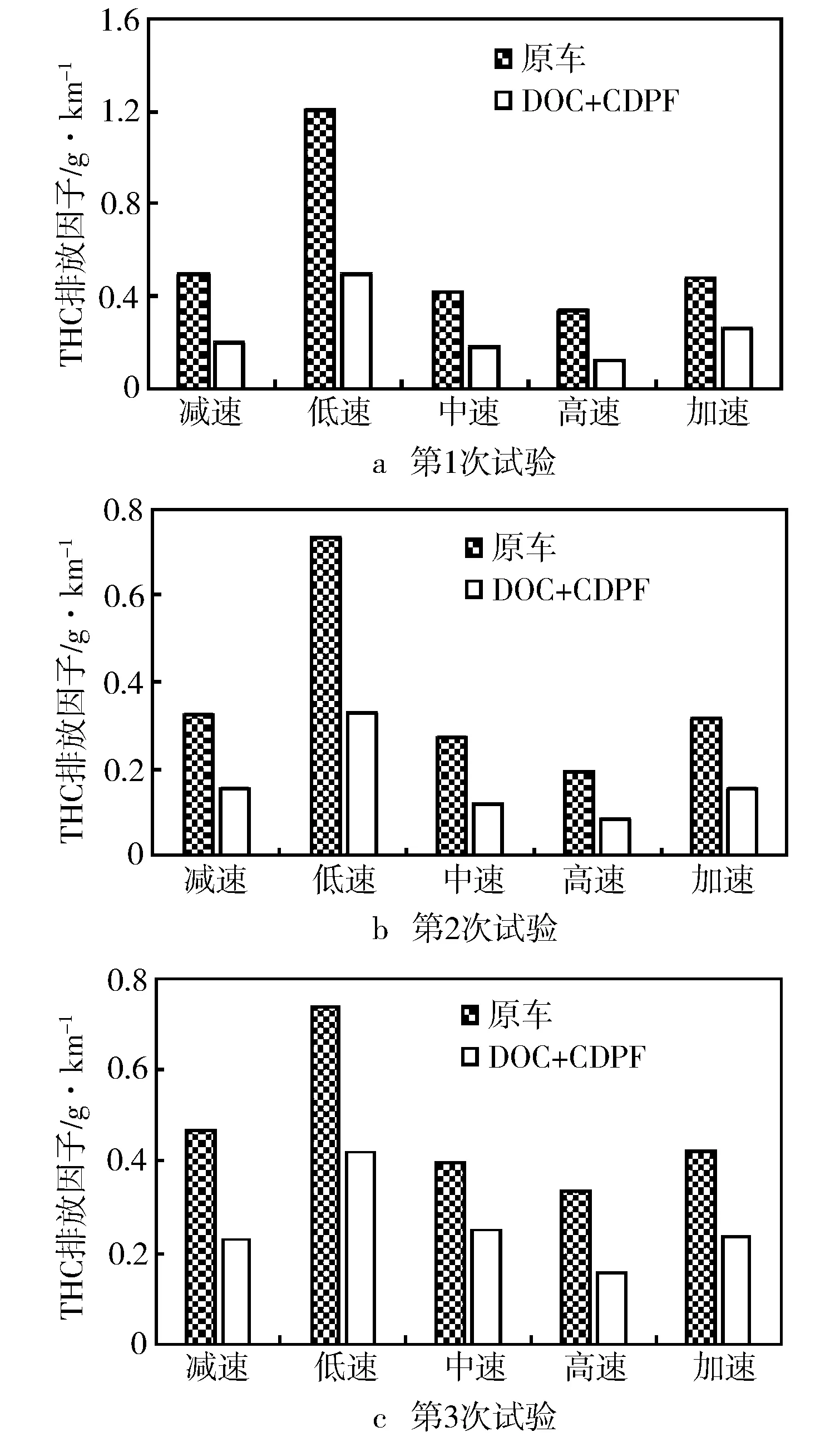

图7示出在不同行驶里程和不同工况下,原车及加装DOC+CDPF后的THC排放因子。从图中可以看出,跟CO排放因子相似,THC排放因子在低速工况下最大,而在高速工况下最低,随着车速的增加,THC排放因子逐渐降低。在加、减速工况下THC排放则处于中间位置。造成上述现象的原因是,车辆在低速工况运行时,柴油机负荷小,喷油量较少,缸内温度较低。当火焰传播到缸壁时,由于壁面温度低,导致火焰淬熄,THC增多;附着在壁面的油滴蒸发速度慢,燃油与空气混合较差,由于混合气过稀或局部温度过低,导致燃烧不充分,这也会使THC排放增多。从低速工况到高速工况,柴油机负荷增大,缸内温度压力升高,燃烧更充分,THC排放随之降低。

图7 不同行驶工况下原车及加装DOC+CDPF后THC排放因子

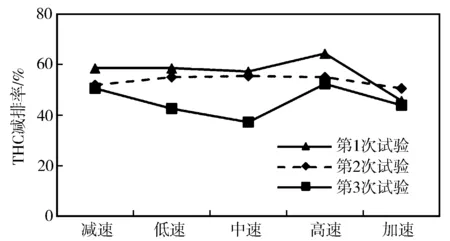

通过比较原车排放和经过DOC+CDPF后的THC排放因子可以发现,DOC+CDPF可以显著降低THC排放。这是因为DOC的催化剂以及CDPF的催化涂层中均含有铂和钯,在铂和钯的催化作用下,THC在较低温度下就能被O2氧化成CO2和水,从而起到降低THC排放的作用。图8所示为不同行驶工况下THC的减排率。从图中可以看出,在不同工况下,DOC+CDPF对THC的减排作用并不相同,整体上随着行驶速度的增加,THC减排率逐渐提高。且在高速工况时,THC的减排率最高。这是因为催化剂的活性随排气温度的升高而增大,且催化剂的活性越强,THC的转化效率就越高。而在高速工况时,发动机的排气温度也最高。因此在高速工况时,THC的减排率最大。

图8 不同行驶工况下THC减排率

2.3.2不同行驶里程下THC排放分析

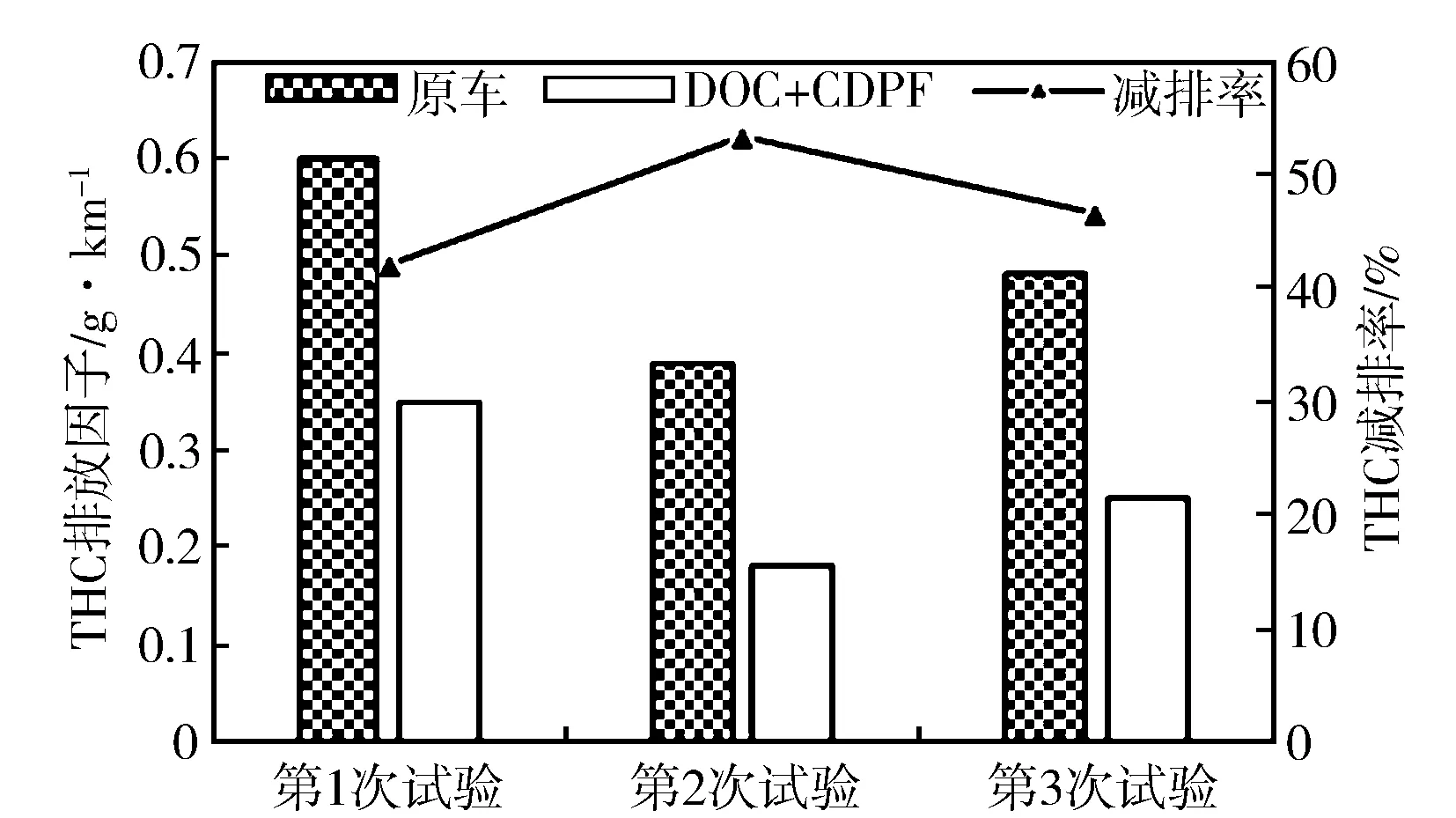

图9示出不同行驶里程下原车及DOC+CDPF后THC的综合排放因子及综合减排率。从图中可以看出,第1次试验的THC综合排放因子最高,为0.6 g/km,第2次试验的THC综合排放因子最低,为0.39 g/km;第2次试验的THC综合减排率最高,为53.5%;第1次试验的THC综合减排率最低,为42.1%。随着行驶里程的增加,THC的综合减排率呈先增大后减小的趋势,原因是在多次的持续使用过程中,DOC催化剂中的贵金属颗粒物被激活,暴露的THC活性位增多,从而使减排率提高。当减排率增大到一定值后,由于催化剂比表面积损失,造成催化结构的坍塌和贵金属的包埋[6],导致对THC的催化效率下降,以致THC的减排率下降。同时,DOC催化剂的热老化、硫中毒以及CDPF的老化同样也是造成THC减排率下降的重要原因。

图9 不同行驶里程下原车及加装DOC+CDPF后THC综合排放因子及综合减排率

2.4 NOx排放分析

图10示出在不同行驶工况下,原车的NOx排放因子。从图中可以看出, NOx排放因子在低速工况下最低,而在高速工况下最高,随着车速的增加,NOx排放因子逐渐升高。造成这种现象的原因是由于NOx的生成机理是高温富氧,而柴油机大部分工况下过量空气系数都是大于1的,即温度是影响柴油机NOx排放的主要因素。从低速工况到高速工况,发动机负荷增大,缸内温度逐渐升高,因此NOx排放因子也逐渐增大。另一方面,纵观整个DOC+CDPF装置,在DOC中,NOx中的NO首先会被氧化成NO2,被氧化后的NO2流经CDPF时会充当氧化剂来氧化颗粒物,同时本身再次被还原为NO,整个过程实现氮的循环,因此理论上DOC+CDPF对NOx排放影响不大,在实际测试中DOC+CDPF在对NOx的减排作用上表现不佳[6,18-21]。所以针对DOC+CDPF在不同工况,不同行驶里程下对NOx的减排作用不做讨论。

图10 不同行驶工况下原车NOx排放因子

2.5 PN排放分析

2.5.1不同行驶工况下PN排放分析

图11示出在不同行驶里程和不同工况下,原车及加装DOC+CDPF后的PN排放因子。可以看出,PN排放因子在低速工况下最小,而在高速工况下最大,随着车速的增加,PN排放因子逐渐升高。在加、减速工况下PN排放居中。造成这种现象的原因是:车辆在低速工况运行时,柴油机负荷较小,缸内温度较低,燃烧不充分,这种环境有利于聚集态颗粒的生成。车辆由低速工况逐渐过渡到高速工况,由于负荷加大致使缸内温度升高,改善了缸内燃烧状况,这时的颗粒物则以核模态颗粒物为主[4]。综上,PN排放因子与车速呈正相关关系。对于加速工况,由于喷油量增多,油气混合不均匀,缸内存在局部过浓区域,燃烧恶化,也会导致PN排放增加。

图11 不同行驶工况下原车及加装DOC+CDPF后PN排放因子

车辆加装DOC+CDPF后,PN显著降低。究其原因,一方面是由于DOC可以对颗粒物中的SOF进行氧化[14],另一方面是因为CDPF除了可以捕集颗粒物以外,还可以结合由DOC氧化生成的NO2,可以进一步对颗粒物进行氧化,从而降低PN排放。图12示出不同行驶工况下PN的减排率。总的来说,PN减排率随速度增大而升高,在高速工况下减排率达到最大。这是因为排气温度越高,催化剂活性越强,从而可以加剧颗粒物的氧化。由于在高速工况下排气温度最高,因此,PN减排率在高速工况下达到峰值。

图12 不同行驶工况下PN减排率

2.5.2不同行驶里程下PN排放分析

图13示出不同行驶里程下原车及DOC+CDPF后PN的综合排放因子及综合减排率。从图中可以看出,3次试验的PN减排率分别为56.5%,99%,95.1%,PN减排率随行驶里程的增加呈现先增大后降低的趋势。初装DOC+CDPF时,其转化效率并不高,待车辆行驶到一定里程数时,转化效率开始增大。车辆继续行驶到一定里程时,一方面由于再生不彻底造成CDPF堵塞,另一方面由于CDPF长期在高温下工作,造成催化结构的坍塌和贵金属的包埋。两方面的原因使得DOC+CDPF对PN的转化效率下降。

图13 不同行驶里程下原车及加装DOC+CDPF后PN综合排放因子及综合减排率

2.6 PM排放分析

2.6.1不同行驶工况下PM排放分析

图14示出在不同行驶里程和不同工况下,原车及加装DOC+CDPF后的PM排放因子。可以看出,车辆在低速工况下PM排放最高,高速工况下排放较低。这是因为低速工况运行下,柴油机负荷较小,缸内温度较低,油滴雾化质量差,燃烧不充分导致PM排放高。高速工况时,缸内温度高,改善了燃烧状况,大颗粒物较少,从而导致PM排放减少。对于加速工况,同PN类似,由于喷油量增多,油气混合不均匀,缸内存在局部过浓区域,燃烧恶化,也会导致PM排放增加。

图14 不同行驶里程不同工况下原车及加装DOC+CDPF后PM排放因子

DOC+CDPF之所以能有效降低PM排放,是因为CDPF对颗粒物有高效的捕集能力,而且其表面催化涂层可以促进颗粒物氧化,从而降低排放。图15示出不同行驶里程,不同工况下PM的减排率。可以看出,仍然是在高速工况下减排率最高,同PN类似,是由于排气温度促进PM的转化效率。

图15 不同行驶工况下PM减排率

2.6.2不同行驶里程下PM排放分析

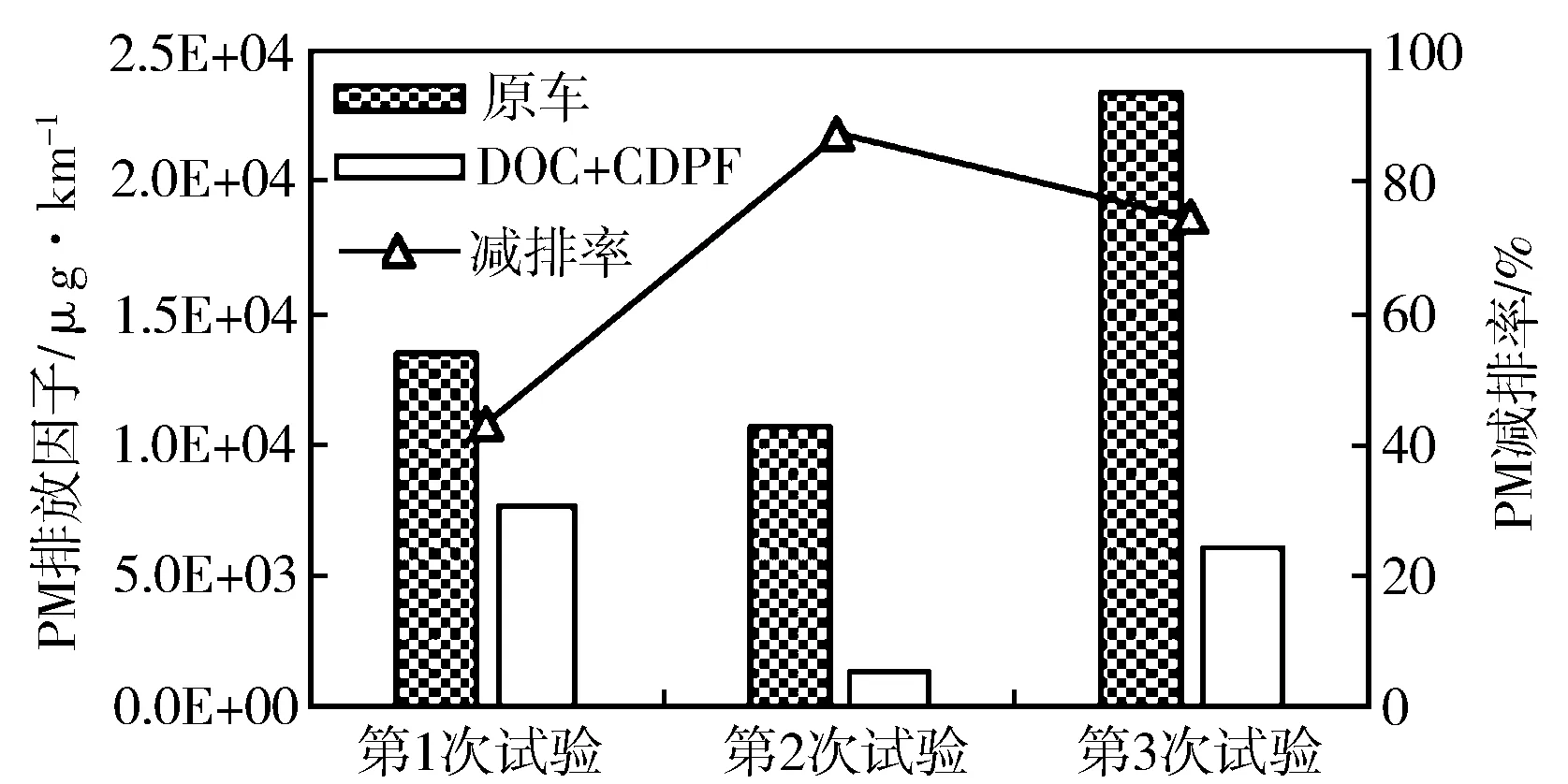

图16示出不同行驶里程下原车及DOC+CDPF后PM综合排放因子及综合减排率。可以看出,

图16 不同行驶里程下原车及加装DOC+CDPF后PM综合排放因子及综合减排率

第1次试验的减排率为43.2%,随着行驶里程的增加,PM减排率开始增大,在第2次试验时减排率达到87.3%。在车辆继续运行过程中,由于颗粒物积累在壁面,导致CDPF老化,PM减排率开始下降,到第3次试验时减排率降低到了74.4%。

3 结论

a)随着车速的增加,CO、THC、PM原车排放因子呈下降的趋势,NOx、PN则呈上升的趋势;

b)随着车速的增加,排气温度逐渐升高,DOC+CDPF对CO、THC、PM、PN的减排性能逐渐增强,而DOC+CDPF对NOx排放影响不大;

c)随着行驶里程的增加,DOC+CDPF对CO、NOx的减排性能逐渐恶化,而DOC+CDPF对THC、PN、PM的减排性能则呈先增强后减弱的趋势。