基于工效分析与过程仿真模型的机载设备拆装时间评估方法

2020-08-28王金利黄丹

王金利,黄丹

(1.上海交通大学 航空航天学院, 上海 200240)(2.航空工业第一飞机设计研究院 适航与通用质量特性研究所, 西安 710089)

0 引 言

机载设备拆装时间,特别是发动机等大型复杂机载设备拆装时间对飞机的出勤有重要影响。机载设备拆装是否方便、快捷、省时,是体现一型飞机是否具有市场竞争力/战斗力的重要因素。飞机研制过程中需要对机载设备拆装时间进行准确评估,以确定设计方案是否满足既定的设计要求。

传统的维修时间预计方法包括概率模拟、功能层次、抽样评分、时间累计、单元对比等方法[1]。聂成龙等[2]提出了基于维修流程框图的维修时间仿真方法,维修流程框图可以对复杂的网络维修过程进行准确描述;陆中等[3]对产品拆装维护过程的建模方法和流程进行研究,提出了借助蒙特卡罗模型对维修活动序列或维修路径进行优化的方法;张王卫等[4]、徐庆宏等[5]使用Petri网描述产品的拆装维护过程,对维修过程活动序列的建立和优化方法进行了研究。上述研究主要集中在产品维修过程活动序列的建模和优化上,对优化产品维修工作流程、合理配置维修资源等具有积极的工程意义,但是未对基础维修活动时间的分析方法进行深入研究。

随着虚拟现实技术在产品设计中的应用和发展,越来越多的人借助虚拟现实技术对产品的维修工效设计进行仿真、分析和验证评估。邱世广[6]提出了面向维修过程的人机工效自动评估方法,同时还提出了维修操作过程中可视性、可达性和操作姿态的自动量化分析方法,建立了人机工效综合量化评估模型;马超[7]、张丽珍等[8]、徐达等[9]和尹良[10]分别基于JACK、DELMIA软件的工效分析模块,对人员的肢体可达、视觉可达、动作或姿态的舒适性、典型动作力量限制、动作能量消耗等项目的分析方法进行了研究;柳海林[11]、杨子佳[12]、黄德所等[13]对产品维修工效评价指标体系的建立和综合评价方法进行了研究,给出了多种维修工效设计评价指标体系和评价方法,并结合装甲车辆、飞机驾驶舱等典型产品,对其研究成果进行了应用验证。上述研究的重点是产品的维修工效设计评估方法,未将维修工效设计评估结果与机载设备拆装作业复杂度、拆装时间的评估工作进行有效结合。

张力匀等[14]将实际维修环境下的可达性、可视性、劳动强度等维修工效评估结果定量转化,修正维修动作时间,最终得到更加贴近工程实际的维修动作时间。该方法虽然考虑了维修工效设计对维修时间的影响,但是未进一步分析维修作业复杂度与维修工效设计的综合影响,其评估结果与工程实际尚有一定差距。

本文提出一种基于工效分析与过程仿真模型的机载设备拆装时间评估方法,将复杂的机载设备拆装过程逐级分解至基础作业单元并建立拆装过程仿真模型,使用模特分析法确定基础拆装时间,基于维修作业复杂度与工效综合评估结果确定拆装时间修正系数,对机载设备拆装时间进行修正,得出较为准确的机载设备拆装时间评估结果。

1 维修过程分解及仿真模型的建立

1.1 维修过程分解

机载设备拆装过程仿真模型需要在虚拟现实环境软件下逐帧创建,因此创建仿真模型前需要先将复杂的机载设备拆装过程进行分解,分解的最小维修活动单元应当是可由单个维修人员独立完成的维修动作。一般地,机载设备拆装过程分解步骤描述如下:

(1) 明确机载设备布置位置,进而确定是否需要安装定位辅助接近工作梯,对接近工位过程进行描述;

(2) 对打开或拆卸的舱门/口盖,以及拆卸的遮挡维修通道的干涉部件(可能是机载设备、管路/线缆或其他飞机附件)的过程进行描述;

(3) 对专用拆装设备安装过程进行描述;

(4) 对设备紧固件、管路/线缆的拆卸过程进行描述;

(5) 对机载设备从安装位置取下的过程进行描述;

(6) 对机载设备安装定位过程进行描述;

(7) 对机载设备紧固件和管路线缆的安装恢复过程进行描述;

(8) 对机载设备安装后的调整、校准过程进行描述;

(9) 对辅助拆装设备的拆卸过程进行描述;

(10) 对安装遮挡维修通道的部件和安装维修舱门口盖的过程进行描述;

(11) 对辅助接近工作梯的撤离过程进行描述。

1.2 创建机载设备拆装过程仿真模型

发动机等大型复杂机载设备拆装过程复杂,组成工作项目多,不同工作项目之间存在较为复杂的约束关系。将拆装过程分解为基础维修动作单元后,需要进行仿真规划,保证拆装过程仿真模型完整、准确。

某型涡桨飞机发动机通过左右两侧主安装点和辅助安装点固定在飞机发动机舱内,左右两侧主安装点和辅助安装点的紧固件形式、布置位置以及维修工效设计情况基本相同。以此为例,说明使用DELMIA软件创建发动机拆卸过程仿真模型的步骤如下:

(1) 仿真资源规划,创建发动机拆卸过程仿真模型需要的仿真资源有:

①发动机舱结构、发动机本体、发动机安装系统和布置在发动机舱内的相关系统的三维设计模型;

②吊车、吊装设备、接近工作梯(2个)、发动机主安装节和辅助安装节紧固件拆装工具各一套;

③虚拟人体模型5人,包括1人地面指挥,无实质仿真动作,4人参加具体的拆装过程仿真。

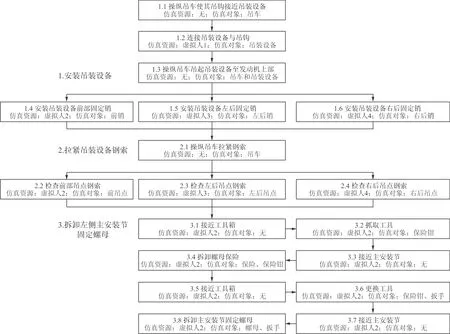

(2) 仿真过程规划。基于拆装维护工作空间、人员和保障资源等约束,基于尽量并行的原则规划仿真过程。某型涡桨发动机拆卸过程仿真模型规划(部分)示意如图1所示。

图1 发动机本体拆卸仿真规划示意图

(3) 简化重构发动机拆卸仿真数字样机,在DELMIA软件环境下创建仿真仿真环境。

(4) 按照仿真规划使用DELMIA软件维修动作仿真工具逐帧创建过程仿真模型。

(5) 使用DELMIA软件仿真模型编辑模块,配置仿真资源、编辑仿真过程。

(6) 运行仿真模型,查找模型存在的问题,修改完善仿真模型。

2 维修时间修正系数

2.1 维修工效分析

2.1.1 维修工效分析评判基准

广义的维修工效分析包括肢体可达性、可视性、维护作业空间、维修安全、维修环境、维修人员动作舒适性等方面,其中对维修时间影响最大的4个因素是维修人员维修动作舒适性、肢体可达性、可视性和维护空间。

(1) 维修动作舒适性评判

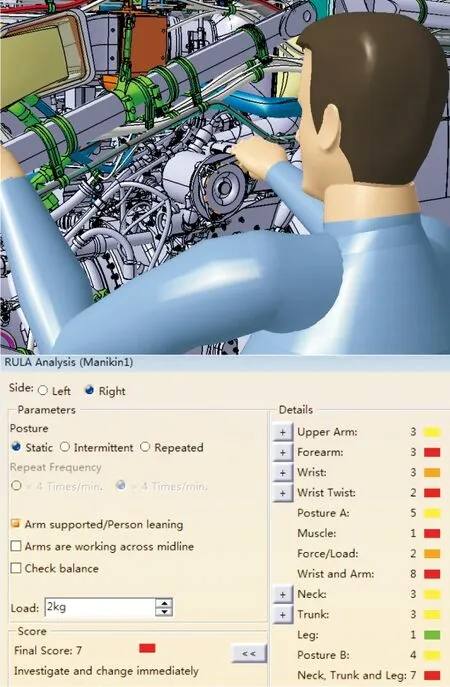

维修人员动作舒适性分析,直接使用软件分析工具分析结果(如图2所示)。为了便于与维修作业复杂度一起确定维修时间修正系数,将维修动作舒适性分析结果划分为4个等级。具体如下:

①A1(1~2分):在维修动作如果不需要长时间保持或重复开展的情况下,动作可以接受;

②A2(3~4分):需要对维修动作进行进一步的研究,并对维修动作进行改进;

③A3(5~6分):维修动作不可接受,需要尽快对维修动作进行研究和改进;

④A4(7分):维修动作不可接受,需要立即对维修动作进行研究和改进。

图2 维修动作舒适性分析示意图

(2) 维修人员肢体可达性评判

根据维修人员肢体可达情况,将肢体可达性分析结果分为3个等级:

①B1:维修人员双手可有效接近维修作业点;

②B2:维修人员单手可有效接近维修作业点;

③B3:维修人员需要借助辅助工具接近维修作业点。

(3) 维修作业点可视性评判

依据维修作业点在维修人员目视区域情况,将可视性分析结果分为3个等级:

①C1:维修过程中维修作业点始终在视野范围内;

②C2:维修过程中维修作业点部分时间不在视野范围内;

③C3:维修过程中维修作业点始终不在视野范围内。

(4) 维护空间评判

根据维护空间对维修人员维修作业约束情况,将维护空间分析结果分为4个等级:

①D1:维修过程中维修动作不受约束,工具操作没有限制,可视性不受限;

②D2:维修过程中动作不受约束,但是工具操作受限制,可视性不受限;

③D3:维修过程中维修动作有约束,可视性部分受限;

④D4:维修过程中维修动作有约束,且可视性严重受限。

2.1.2 维修工效分析方法

DELMIA、JACK等虚拟仿真软件均提供了较为强大的维修工效分析辅助工具,其分析结果较为可信。因此,维修工效分析以维修过程仿真模型为基础,借助DELMIA软件提供的RULE分析、视界分析、肢体可达分析、扫掠体、干涉检查等工具,对每个维修动作的维修工效设计情况进行分析,并按2.1.1节给出的分析基准确定分析结果,作为确定维修时间修正系数的依据。

2.2 维修作业复杂度评估

维修活动维修作业复杂度不同,其对维修工效设计的要求是不同的,维修工效设计结果对维修时间的影响也不同。比如单人单手抓取一个重量较轻的部件与给螺栓孔打保险两个维修动作,其对维修工效设计的需求有很大差异。前者只需维修人员单手接近、作业点在维修人员最大目视区域内、操作过程仅需投入较少精力;而后者需要维修人员可双手接近、有使用专用工具的操作空间、操作点需在维修人员最佳视野范围内、操作过程需要维修人员投入较大精力。

因此,为了更准确地评估维修时间,需要在考虑维修工效分析结果的基础上综合考虑维修活动维修作业复杂度的影响。基于工程经验,将维修活动的维修作业复杂度分为4级,各级确定依据如下:

(1) 第1级:简单作业,可单人徒手完成,无操作精度要求,仅需投入较少精力,该维修作业对人员或设备无安全影响;

(2) 第2级:一般维修作业,单人徒手或使用工具完成,需要投入一定精力,该维修作业对人员或设备无安全影响;

(3) 第3级:较复杂维修作业,多人配合、徒手或使用工具完成,需要投入较多精力,操作精度要求高,或该维修作业对人员或设备有一定安全影响;

(4) 第4级:复杂维修作业,需要突入大量精力,或该维修作业对维修人员或设备有较大安全影响。

2.3 确定维修作业时间修正系数

飞机典型部件航线统计的拆装时间数据描述如下:

(1) 复杂度一般,维修工效设计良好紧固件拆装时间基于仿真模型或相关标准确定的时间为0.5 min,实际需要1 min;

(2) 复杂度高且维修工效设计良好的紧固件拆装时间基于仿真模型或相关标准确定的时间为1 min,实际需要3~5 min;

(3) 复杂度高且维修工效设计很差的紧固件拆装时间需要10 min以上,有时甚至需要20~30 min;

(4) 某型飞机APU基于过程仿真模型和模特分析法的分析的拆装时间(包括拆卸进排气管路、燃油管路和相关线缆)时间是12 min,而在飞机外场实际拆装统计时间52 min。

上述航线统计数据表明,简单且工效设计良好的维修活动与复杂度高、维修工效设计评估较差的维修活动,需要的维修时间相差数倍甚至十几倍。

因此将考虑四个因素的维修工效时间修正系数最大值设置为12。将单因素修正系数最大值设置为3,因为对单因素来说,若其对时间的影响超过3倍,其维修工效设计已不可接受,必须进行设计更改。维修作业时间修正系数如表1所示。

表1 维修作业时间修正系数

3 机载设备拆装时间综合评估方法

3.1 基础维修活动时间评估

首先基于维修过程仿真模型,使用模特分析法确定维修作动基础维修时间。然后使用维修时间修正系数对基础维修时间进行修正,修正公式为

T=维修工作MOD数×0.143 s×

(1+k1+k2+k3+k4)

式中:MOD数为模特分析法基本时间计量单位[9],1 MOD=0.143 s;k1为考虑维修动作舒适性的基础维修动作时间修正系数;k2为考虑肢体可达性的基础维修动作时间修正系数;k3为考虑可视性的基础维修动作时间修正系数;k4为考虑维护空间的基础维修动作时间修正系数。

说明:模特分析法[15](Modolar Arrangement of Predetermind Time Standard,简称MODAPTS)是一种基础动作时间分析方法。

3.2 机载设备拆装时间评估

依据机载设备拆装过程仿真模型,参照相似产品拆装经验,以机载设备装配关系、维护空间、维修人员和专用保障设备数量为主要约束,基于最大限度并行的工作原则,规划机载设备拆装工作流程,进而分析机载设备拆装时间。

4 应用验证

以本文1.2节所述某型涡桨飞机发动机拆卸过程为例,对机载设备拆装时间综合评估方法进行验证,具体过程如下:

(1) 对发动机拆卸过程进行分解,结果如表2所示。

(2) 确定每个维修动作的工作复杂度,结果如表2所示。

(3) 使用DELMIA软件Human Task Simulation和DPM功能模块,创建发动机拆卸过程仿真模型。

(4) 基于仿真过程模型,对每个维修动作进行维修工效设计分析,结果如表2所示。

表2 发动机本体拆卸工作复杂度和工效分析

续表

(5) 基于工效分析结果,确定每个维修动作的维修时间修正系数,如表3所示。

(6) 根据过程仿真模型,按照模特分析法动作分类[9]确定仿真过程中每个维修活动单元的模特数,以此为基础使用维修活动时间修正系数确定评估的基础维修活动时间,如表3所示。

说明:表3中第3项“拆卸主安装节螺母”过程使用模特分析法描述:B17维修人员弯腰,M5伸直手臂接近作业点,E2目视观察工具位置,R2矫正工具位置,P5将工具与螺栓对接在一起,D3判断工具是否到位;M5B17使用全身力量拧松螺栓重复3次;M5E3R2P5D3M4手臂操作工具将螺栓从安装位置拧下重复12次(拧两圈,可使螺栓处于徒手取下的状态);M5B17收回工具恢复直立姿态。

表3 基础维修活动时间评估

续表

(7) 以表3分析确定的基础维修作业时间为基础,考虑发动机拆装维护空间、人员和专用保障设备数量约束,按照尽量并行作业的原则对飞机发动机本体拆卸流程和时间进行分析,结果如图3所示。

图3 飞机发动机本体拆卸流程与时间分析示意图

从图3可以看出:确定发动机本体拆卸时间为2 717.39 s/45.3 min。基于实物样段拆装试验,记录的该型飞机发动机本体拆卸时间为41.5 min,分析结果与实测结果偏差9%。

5 结 论

(1) 本文以机载设备拆装过程仿真模型为分析对象,通过建立修正系数将维修工效评估和维修作业复杂度分析综合在一起,建立了一种机载设备拆装时间综合评估方法。该方法可将机载设备拆装时间评估结果的准确度提高到90%以上,能够满足飞机研制过程中机载设备拆装时间评估准确度的要求。

(2) 该方法以飞机三维设计模型为基础进行分析评估,无需加工实体样件,方便快捷,可以支撑对飞机设计方案的快速迭代和优化。

(3) 该方法仅考虑了4个影响机载设备拆装时间的主要维修工效设计因素,未考虑维修安全、维修环境(光照、温度、高空作业等)等其他维修工效设计因素,对4个主要因素确定的评判标准也相对粗略。为了进一步提高维修时间评估结果的准确性,需要对维修工效设计评判标准和影响进行进一步的研究。此外,本文提出的综合考虑维修作业复杂度和维修工效分析结果的维修时间修正系数,主要是依据飞机航线使用维护经验数据确定的,其适用范围有一定的局限性,需要在工程实践过程中不断完善。