小型油菜联合收获机双风道气流清选装置的设计与试验

2020-08-27任述光陈赛吴明亮罗海峰朱宇帅

任述光,陈赛,吴明亮,罗海峰,朱宇帅

小型油菜联合收获机双风道气流清选装置的设计与试验

任述光1,2,陈赛1,吴明亮1,2,罗海峰1,2,朱宇帅1

(1.湖南农业大学机电工程学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

针对油菜收获脱粒清选中损失率与含杂率较高的现状,设计了一种配套小型油菜联合收获机的双风道气流清选装置,主要由圆盘分选筛、斜面集料器、清选筒、离心风机等组成。利用圆盘筛旋转产生的离心力作用对油菜脱出物进行初次筛分,分选得到的籽粒与小杂余的混合物,由斜面集料器收集滑入清选筒内,离心风机的运转使清选筒内产生负压气流,形成双向风道气流,对籽粒进行二次清选。基于流体动力学基本方程进行了双风道气流清选参数设计,利用ANSYS进行清选流场数值仿真分析,在自制试验台架进行了多因素正交试验。将油菜脱出物含杂率、清选筛转速和离心风机转速作为主要因素,通过单因素试验与正交试验,用清洁率与损失率对选定因素进行分析,得到最优清选方案。理论分析、数值模拟与试验结果基本吻合。结果表明:在喂入量为0.1 kg/s时,对于含杂率为15%的油菜脱出物,清选筛转速为50~80 r/min、离心风机转速为1 700~1 900 r/min时,清洁率为95.0%~98.5%,清选性能较好;含杂率为5%、清选筛转速为60 r/min、离心风机转速为1 800 r/min时,清选性能最优,清洁率达98.2%,含杂率小于4.2%。

油菜联合收获机;双风道清选装置;流场;数值模拟

油菜机械化联合收获工序少,劳动强度与生产成本低,收获效率高,但损失率较大,含杂率也较高[1],提高清选装置的性能是油菜联合收获机需要解决的重点和难点[2]。油菜脱粒后经凹板分离,脱出物主要含有籽粒、短茎秆、果荚壳和小杂余。对与脱粒清选密切相关的脱出物的物理特性与空气动力学性能的研究取得了一定的成果。李耀明等[3–4]、马征等[5]研究了油菜脱出粘附物与筛面的摩擦特性,对脱出物在筛面的运动进行的动力学分析表明,油菜脱出物在筛面运动,由有规律的跳动转变为混沌运动状态,颗粒之间发生相互碰撞现象,在总体向前运动的状态下,籽粒出现停退,增加了籽粒透筛的机会,这为设计高效的筛分机构提供了依据;刘师多等[6]研究了脱出物状态对圆筒式短茎秆清理装置性能的影响,认为圆筒式短茎秆清理装置的分离作用主要在前部完成,过于增加筛筒长度会造成籽粒清洁率降低,长度不能超过1 600 mm;孙志强等[7]通过脱粒分离试验认为,对于小型联合收获机,茎秆夹带损失最小的喂入量为1.6 kg/s。

气流清选装置主要有风扇式、风筛组合与旋风式3种。传统油菜联合收获机多使用风筛式清选装置,分为风机与圆筒筛、风机与振动筛2种,机构较为复杂,外型较为庞大,清选损失较小,清洁度高。廖庆喜等[8]研制了一种油菜联合收获旋风分离清选系统,研究旋风分离筒吸杂口风速、风量对清洁率与损失率的影响,试验表明吸杂口风速为12~16 m/s、风量为0.375~0.501 m/s、输送带线速度为1.570~1.884 m/s时,清选性能较好。卢伟等[9]、谢超等[10]、任述光等[11]将旋风清选装置用于小型水稻收获机,并对其结构进行优化,当喂入量低于0.25 kg/s、含杂率低于7%时,清洁率可达到99%以上,清选损失率低于0.1%。沈宇峰等[12]研究旋风分离进料口高度对气流场的影响,获得旋风分离油菜脱出物时的分离筒的合理结构参数,模拟仿真分析表明,进料高度越小,其物料的圆周旋转分离运动越显著,且物料的有效分离空间也越大,因而对特定的旋风分离筒,其进料高度应取最低值。申德超等[13–14]进行稻麦收获的双风道清选装置台架试验和田间试验,结果表明,同等条件下,双风道装置比单风道装置效果优越,清选能力提高24.5%,同时机构较简单,制造成本较低。施新新等[15]研究了2个油菜品种收获脱出物的物理特性和空气动力学特性,脱出物的三轴尺寸差异较大,籽粒含水率、千粒质量和密度基本一致,脱出物的悬浮速度基本相近。杜文勇等[16]利用ANSYS软件分析油菜联合收获脱出物中的气流场,赵磊[17]研究旋流分离器中颗粒运动轨迹,认为小粒径颗粒更易受到入口速度影响。基于ANSYS的Fluet模块,鞠易甫等[18]进行了联合收割机旋风分离筒气固两相流模拟。鉴于油菜脱出物与稻麦脱出物的力学性能差异较大,为提高小型联合收获机油菜脱粒清选效果,笔者对稻麦双风道清选装置加以改进,设计了一种圆盘分选筛与双风道气流组合的小型双风道油菜脱粒清选装置,对双风道清选速度与压力场进行了数值模拟,并进行了台架试验,以脱出物含杂率、清选筛转速和离心风机转速为主要因素,对清选装置性能进行试验,通过单因素与正交试验,得到该清选装置较优的结构和运动参数。

1 清选装置的结构与工作原理

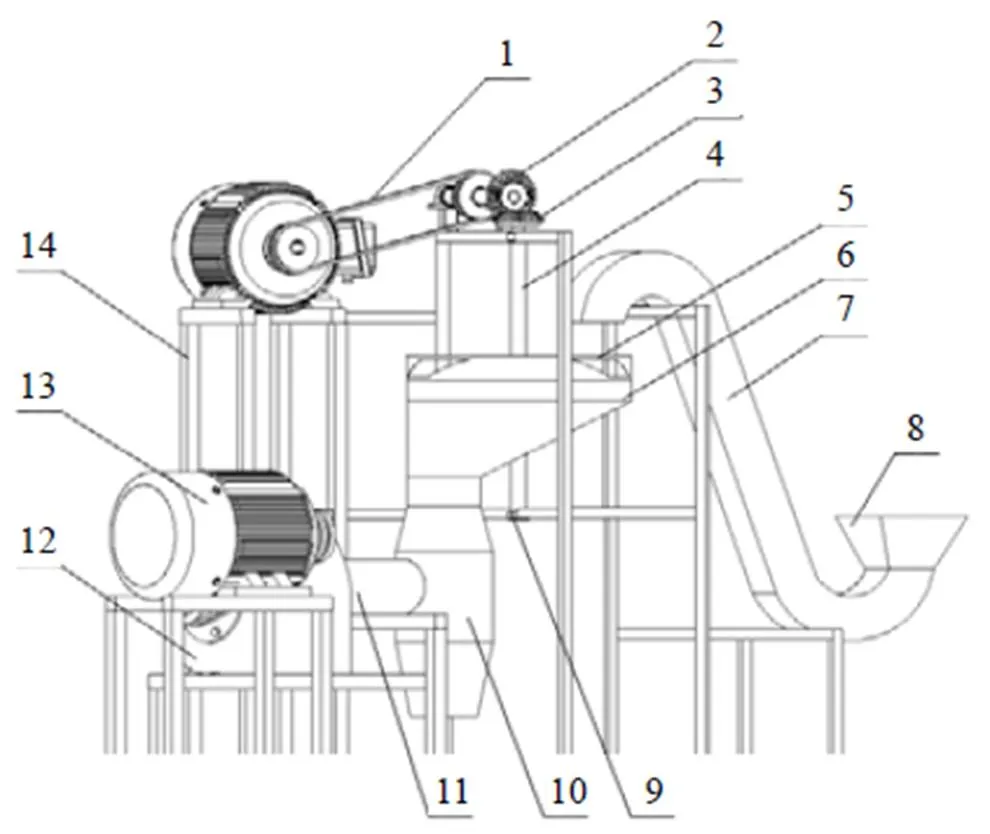

清选装置总体结构如图1所示。主要由圆盘分选筛、斜面集料器、刮板式输送器、喂料斗、清选筒、离心风机、吸杂管道等组成。脱出物从喂料斗被刮板输送器提升,落入圆盘分选筛,随分选筛回转产生离心力,其中短茎秆和较大果荚壳沿筛面向外运动,从分选筛边缘的排杂口甩离,而籽粒和小杂余在筛面运动的过程中会透过筛孔落入清选筒。清选筒中部为吸杂口,与离心风机吸杂口通过吸杂管道连接,上、下端分别为入料口与落料口。电机驱动离心风机从吸杂管道吸气,在清选筒内部产生负压,清选筒两端开口,形成从入料口至吸杂口的风道和从落料口至吸杂口的风道,入料口与落料口气流向中部吸杂口方向流动。由于清选筒直径大于吸杂口直径,吸杂口管道截面积缩小,流线弯曲,流束收缩,形成加速的倾斜气流。籽粒和小杂余在下落过程中经过自上而下的气流场时,大部分顺气流被吸走排出,籽粒和密度较大的小杂余进入自下而上的气流场,受到向上气流的作用力,进行二次清选,小杂余被倾斜气流吸走排出机外,实现双风道气流清选。

1 皮带;2、3 锥齿轮;4 过渡轴;5 分选筛;6 斜面集料器;7 挂板式输送器;8 喂料斗;9 轴承;10 清选筒;11 吸杂管道;12 离心风机;13 电机;14 机架。

2 关键部件的设计和主要参数的确定

2.1 旋转筛转速的确定

油菜短茎秆与果荚壳在离心力作用下向外运动,为了排杂顺畅,圆盘必须具有一定的角速度。因短茎秆较果荚壳质量大,难于分离,为使问题简单化,可以只考虑短茎秆的受力。视短茎秆为质点,其在筛面上的受力如图2所示。

图2 短茎秆受力分析

相对非惯性参考系运动的动力学方程

Nd=ma(1)

式中:N为法向约束力;为重力;为离心力;d为滑动摩擦力;为短茎秆质量;a为相对加速度。

将上式向图2所示自然坐标轴投影,得到:

式中:为重力加速度;为旋转筛角速度;为短茎秆所在位置的半径;d为筛面的动摩擦系数,为筛面倾角。

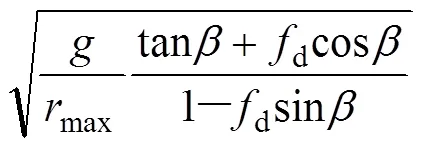

由力学分析可知,使短茎秆在筛面具有良好流动性能,保证其从排草口甩出的必要条件为:筛面上的短茎秆相对斜面作匀速运动,即(3)式右边为零;因此,推导出圆盘筛最小角速度min。

杂余顺利排出所需要最低转速,主要取决于圆盘筛半径和筛面倾角,越大,所需最低转速min越大,籽粒透过筛面概率减小,且易使短茎秆堆积于筛面。一般为5°~15°,设计中取为10°;max越小,筛面积越小,籽粒过筛率也越小,结合设计需要,取圆盘筛半径为200 mm。将以上参数代入(4)式,得min≈7.002 rad/s,短茎秆顺利排出的斜面筛转速为66.9 r/min。

2.2 清选筒结构的设计

为测定脱出物的物理性质,将自然成熟、人工收割后室内铺放5 d的湘杂6号油在自制脱粒试验台上脱粒。将完熟油菜连续均匀喂入,收集脱粒后的油菜脱出物,通过人工筛选,得到油菜籽粒、短茎秆、果荚壳和小杂余4种组成,如图3所示。

a 籽粒;b 小杂余;c 果荚壳;d 短茎秆。

随机选取籽粒、小杂余、果荚壳、短茎秆,每种脱出物分别选取10组,放入WGLL–230BE型电热鼓风干燥箱,温度设定为60 ℃,烘烤12 h,结果含水率均值分别为8.83%,19.49%,41.14%,49.98%;籽粒千粒质量均值3.52 g,测得果荚壳和短茎秆与旋转筛材料的摩擦角平均值约为34°与24°(表1)。

表1 脱出物组成及物理性质

清选筒吸杂口直径影响清选筒内气流场分布,是清选筒的关键结构参数。清选筒所需最小风量与杂余含量有关[19]。

/(5)

式中:为清选筒所需最小风量(m3/s);为喂入量,按0.1 kg/s设计;为进入清选筒的杂余与籽粒的质量比,杂余质量占比约为75%;为空气密度,取1.2 kg/m3;为气流中杂余的混合浓度比,约0.2~0.3。计算可得=0.208~0.313 m3/s。

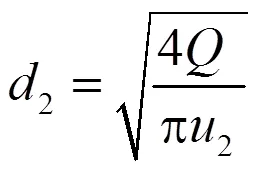

在落料口风速满足要求的前提下,落料口直径较小,将会导致筒内的风量不足,杂余不能及时有效地排出;而落料口直径较大,风量变大,吸杂口风速增加,则籽粒损失率将变大。如需籽粒顺利从落料口下落,落料口的风速应小于籽粒悬浮速度,因此,按落料口与入料口风量相等确定落料口直径。

式中:2为清选装置的落料口直径(m);2为落料口风速。

为保证油菜脱出物杂余从吸杂口排出,吸杂口最小风速不能低于果荚壳和小杂余最大悬浮速度。油菜脱出物经过筛选后,籽粒、果荚壳和小杂余进入清选筒,以果荚壳和小杂余最大悬浮速度为设计依据,仍可按(6)式吸杂口最小直径,只是此时风量应为入料与落料口风量之和,风速为吸杂口风速。小杂余最大悬浮速度约为3.2 m/s,籽粒悬浮速度为7.4 m/s,吸杂口风速要高于小杂余最大悬浮速度,低于籽粒最小悬浮速度。为了达到清选效果,吸杂口风速取高于轻杂物悬浮速度的60%,取5 m/s。

吸杂口位于清选筒中间位置,圆筒段高度及吸杂口直径与清选筒圆筒段直径之比按文献[20]方法选取,约为700 mm。计算得各参数列于表2。

表2 清选筒结构及工作参数

3 清选仿真

3.1 清选压力损失

取清选筒进风口、落料口及吸杂口后稍远处渐变流动断面为控制体,对于不可压缩流体的稳定流动,在流动过程中质量将保持不变,可得如下连续性方程。

11+22=00(7)

式中:1、2、0分别为进风口、落料口、吸杂口截面积;1、2、0分别为进风口、落料口、吸杂口气流速度。

分别取进风口至吸杂口以及落料口至吸杂口的2条流线,由于清选筒高度尺寸较小,位能与沿程损失可忽略不计,采用相对压强,沿两流线的伯努利方程为

式中:0为吸杂口截面压力;w为局部能量损失。

式中:无量纲系数=0/(1+2)。

将设计参数代入,则可根据吸杂口风速计算吸杂口静压力,根据全压、风量选择风机型号及配套功率。

3.2 流场仿真

流动状态判断的临界雷诺数为e0。

式中:为流速(m/s);为直径(m);为空气的运动粘度(m2/s)。通常状况下,其数值为1.48×10–5。通过计算得出清选筒与吸杂管道流场雷诺数(表2)。清选筒与吸杂管道的流动均为湍流。

利用ANSYS WORKBENCH的Fluent模块进行数值模拟,在几何模型中抽取计算域,采用多区域网格划分并设置膨胀层,形成网格模型。选择Realizable–模型,其他选项和控制参数设置为系统默认。设置入料口、落料口压力为标准大气压,气流速度为1.5 m/s。

计算得到的压力、速度云图及矢量图如图4所示。从图4中能够发现,沿吸杂口压力明显下降,流速显著增加,达到5.45~7.01 m/s。从速度云图可以看出明显的边界层,且清选筒上、下中心处速度较低,速度沿径向呈现明显梯度。从气流速度矢量图能够清楚看到,气流由进料口与落料口进入,由吸杂口排出,清选筒内形成双向风流流场。综合分析表明,模型的几何参数符合设计要求。

图4 流场速度、压力云图及速度矢量云图

4 试验验证

清选装置试验台如图5所示。吸杂口与吸杂管道通过粘连的方式连接,对管道起密封作用,同时保证管道与清选筒连接处内壁的光滑。

清选试验模拟田间清选作业状况,对油菜脱出物进行加湿还原处理,将含水率调节为15%~ 20%[22]。

图5 清选试验台

4.1 单因素试验

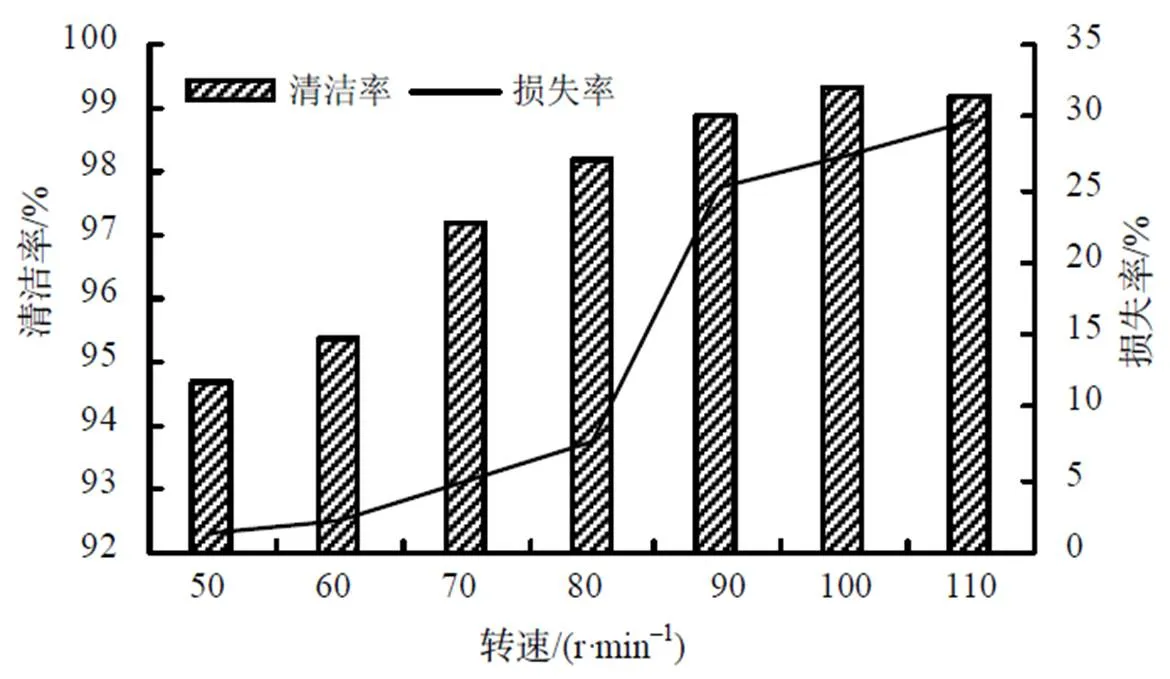

油菜脱出物混合后,通过改变分选筛转速(50、60、70、80、90、100、110 r/min)进行清选试验,结果(图6)表明,随着转速的提高,损失率上升,清洁率变化较小,分选筛转速在60~80 r/min时,筛分的性能较好。

图6 不同清选筛转速下的清洁率和损失率

改变籽粒与杂余的比例,选取籽粒含量85%、90%、95%,将转速50~110 r/min分7段,进行清选性能试验。结果(图7)表明,不同籽粒含量的混合物,随着圆盘筛转速增大,清洁率提高,清洁率随转速增加,缓慢趋近99%。

图7 不同转速下混合物料的清洁率

设置离心风机转速(1 500、1 600、1 700、1 800、1 900、2 000、2 100、2 200 r/min),筛选脱出物含杂率为10%,清选筛转速为80 r/min,每个水平重复3次,清洁率和损失率如图8所示。

图8 不同风机转速下混合物的清洁率和损失率

由图8可知,随风机转速的提高,清洁率逐渐升高,损失率也在增大,转速超过1 800 r/min后,损失率大幅增加。当转速高于1 900 r/min时,随转速增大,清洁率上升幅度不大,但损失率会显著升高。转速在1 700~1 900 r/min时,清选性能较好。

4.2 正交试验

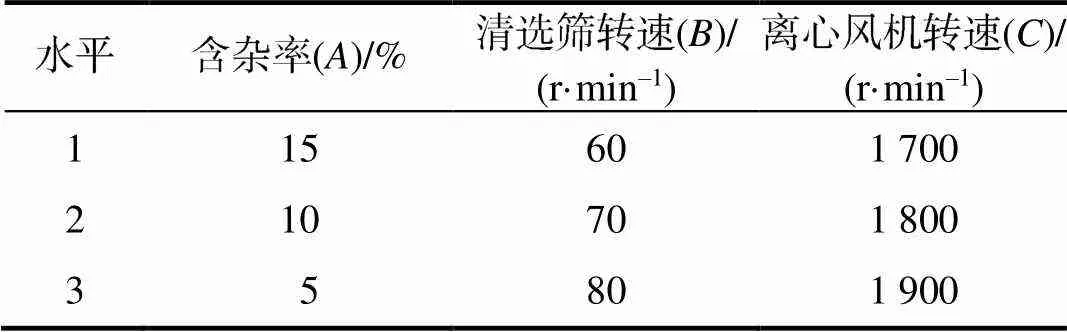

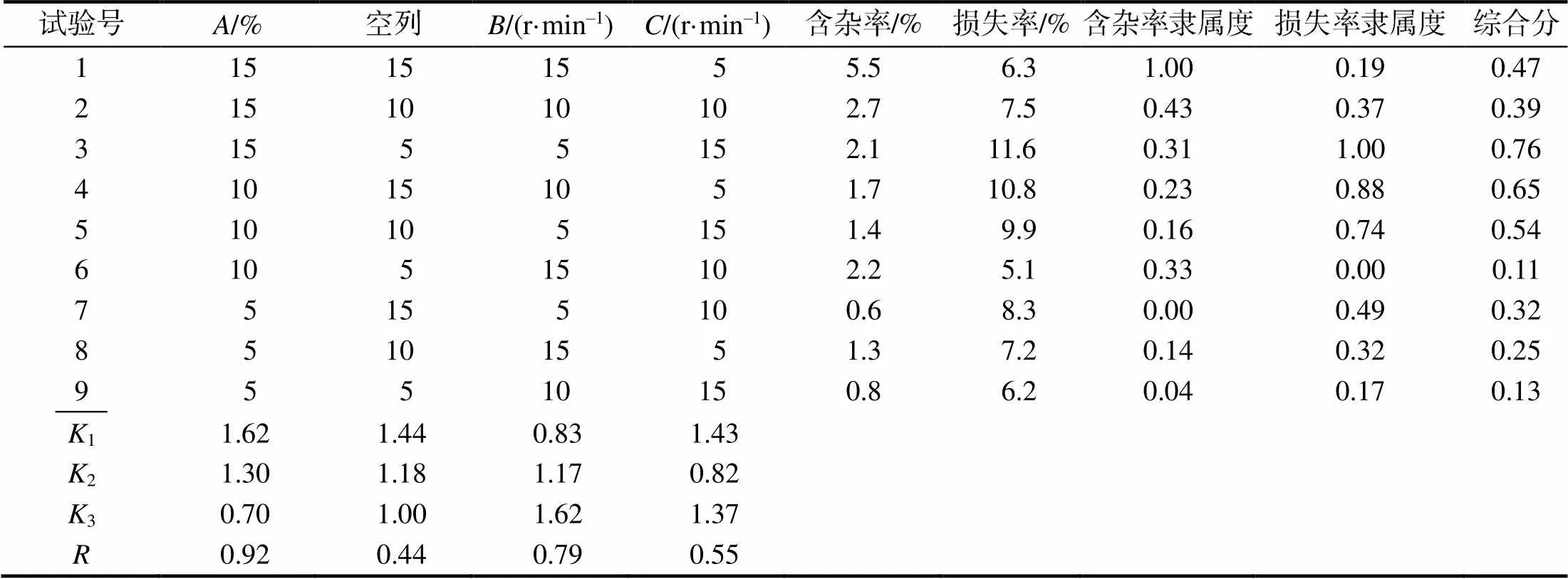

单因素试验结果表明,脱出物含杂率、清选筛转速和风机转速3因素对清选性能均有影响,脱出物含杂率为5%~15%、清选筛的转速为60~80 r/min、离心风机的转速为1 700~1 900 r/min时,清选损失率较低,清选性能较好。在单因素试验的基础上,进行3因素3水平正交试验(表3),确定影响因素的主次和工作参数的合理组合。

表3 正交试验因素和水平

应用综合评分法对试验结果进行分析,确定较好试验方案,得到合理的工作参数组合。在实际生产中,清洁率与损失率的重要程度存在差别,拟定损失率权重为0.65,清洁率权重为0.35,以加权的总和为试验的综合分。

表4 清选性能正交试验的清洁率和损失率

根据综合分(表4),使用单指标试验结果的极差分析法作进一步分析,计算各因素水平的1、2、3和每一列的极差。正交试验的极差表明,各因素主次顺序为、、,即对清洁率和损失率影响的大小依次为含杂率、清选筛转速、离心风机转速。空白列的极差相比于其他所有因素的极差都小,说明因素间不存在交互作用。优化方案为312。

在正交试验中不包含最佳试验组合,则按照优化方案312作验证性试验,按照优化方案组合得到的清洁率为98.2%,损失率为4.2%。

[1] 罗海峰,汤楚宙,官春云,等.适应机械化收获的田间油菜植株特性研究[J].农业工程学报,2010,26(S1):61–66. LUO H F,TANG C Z,GUAN C Y,et al.Study on plant characteristics of field rape adapted to mechanized harvest[J].Journal of Agricultural Engineering,2010,26(S1):61–66.

[2] 吴崇友,金诚谦,肖体琼,等.我国油菜全程机械化现状与技术影响因素分析[J].农机化研究,2007(12):207–210. WU C Y,JIN C Q,XIAO T Q,et al.Analysis on the status quo and influencing factors of whole-process mechanization of rapeseed in China[J].Agricultural Mechanization Research,2007(12):207–210.

[3] 李耀明,马征,徐立章.油菜联合收获机筛面粘附物摩擦特性[J].农业机械学报,2010,41(12):54–57. LI Y M,MA Z,XU L Z.Friction characteristics of adhesive substances on screen surface of rape combine harvester[J].Journal of Agricultural Machinery,2010,41(12):54–57.

[4] 李耀明,邓玲黎,丁为民.小型联合收割机清选装置的技术分析[J].农机化研究,2004(3):55–56. LI Y M,DENG L L,DING W M.Technical analysis of cleaning device of small combine harvester[J]. Agricultural Mechanization Research,2004(3):55–56.

[5] 马征,李耀明,徐立章.收获期油菜茎秆表面浸润特性研究[J].农业机械学报,2014,45(6):98–103. MA Z,LI Y M,XU L Z.Study on surface infiltration characteristics of canola stem at harvest[J]. Chinese Journal of Agricultural Machinery,2014,45(6):98–103.

[6] 刘师多,毛鹏军,师清翔,等.微型小麦联合收割机的研制[J].农业机械学报,2006(18):66. LIU S D,MAO P J,SHI Q X,et al. Development of micro wheat combine harvester[J]. Agricultural Machinery,2006(18):66.

[7] 孙志强,佘小明,李平,等.油菜脱粒和清选装置的设计原理[J].吉林农业,2011(7):174–175. SUN Z Q,SHE X M,LI P,et al.Design principle of rapeseed threshing and cleaning device[J]. Jilin Agriculture,2011(7):174–175.

[8] 廖庆喜,万星宇,李海同,等.油菜联合收获机旋风分离清选系统设计与试验[J].农业工程学报,2015,31(14):24–31. LIAO Q X,WAN X Y,LI H T,et al.Design and test of cyclone separation cleaning system for rape combine harvester[J].Journal of Agricultural Engineering,2015,31(14):24–31.

[9] 卢伟,刘大为,李旭,等.小型水稻联合收割机旋风分离清选试验[J].湖南农业大学学报(自然科学版),2016,42(1):97–101. LU W,LIU D W,LI X,et al.Whirlwind separation and cleaning experiment of small rice combine harvester[J]. Journal of Hunan Agricultural University (Natural Sciences),2016,42(1):97–101.

[10] 谢超,刘大为,李旭,等.小型水稻联合收割机旋风分离清选装置的结构优化与试验[J].中国农业科技导报,2018,20(5):54–63. XIE C,LIU D W,LI X,et al.Structural optimization and experiment of cyclone separation and sorting device for small rice combine harvester[J].China Agricultural Science and Technology Guide,2018,20(5):54–63

[11] 任述光,谢方平,王修善,等.4LZ–0.8型水稻联合收割机清选装置气固两相分离作业机理[J].农业工程学报,2015,31(12):16–22.REN S G,XIE F P,WANG X S,et al. Operation mechanism of gas-solid two-phase separation in the cleaning unit of 4LZ-0.8 combine rice harvester[J]. Journal of Agricultural Engineering,2015,31(12):16–22.

[12] 沈宇峰,吴明亮,官春云.旋风分离筒进料高度对筒内气相流场分布的影响[J].湖南农业大学学报(自然科学版),2016,42(3):339–343. SHEN Y F,WU M L,GUAN C Y.Influence of feeding height of cyclone separator cylinder on gas phase flow field distribution in the cylinder[J]. Journal of Hunan Agricultural University (Natural Sciences),2016,42(3):339–343.

[13] 申德超.双风道清选装置试验研究[J].农业机械学报,1991(4):38–45. SHEN D C.Test research of the cleaning apparatus with a centrifugal fan and double channel[J].Transactions of the Chinese Society of Agricultural Machinery,1991(4):38–45.

[14] 申德超,李秉仁,孙来思,等.双风道清选装置在谷物联合收获机上应用[J].农业机械学报,1995(4):151–155. SHEN D C,LI B R,SUN L S,et al.Appliction of double-air duct cleaning device in grain combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery,1995(4):151–155.

[15] 施新新,吴崇友,李骅,等.两种油菜收获脱出物的物理机械特性及空气动力学特性测定与分析[J].江西农业学报,2018,30(6):104–108. SHI X X,WU C Y,LI H,et al.Determination and Analysis of physico-mechanical and aerodynamic characteristics of two kinds of rapeseed crops[J].Acta Agriculturae Jiangxi,2018,30(6):104–108.

[16] 杜文勇,黄海东,樊啟洲.ANSYS在油菜联合收割机清选机构气流场中的应用[J].农机化研究,2007(10):174–175. DU W Y,HUANG H D,FAN Q Z.Application of ANSYS in air flow field of cleaning mechanism of rape combine harvester[J].Agricultural Mechanization Research,2007(10):174–175.

[17] 赵磊.基于Fluent的旋流分离器内气液两相流数值模拟[C]//航空工业测控技术发展中心,中国航空学会测试技术专业委员会,《测控技术》杂志社.面向航空试验测试技术——2013年航空试验测试技术峰会暨学术交流会论文集.北京:中国航空学会,2013:468–472. ZHAO L.Based on fluent gas liquid two phase flow in cyclone separator are numerical simulation[C]// Aerospace Industry Measurement and Control Technology Develop- ment Center,Professional Committee of China Aviation Institute and Testing Techniques,The Measurement and Control Technology Magazine. Aviation Experiment Testing Technology–2013 Air Testing Technology Summit Meeting and Academic Seminar of Proceedings. Beijing:China Aviation Institute,2013:468–472.

[18] 鞠易甫,施伟辰.基于Fluent的联合收割机旋风分离筒气固两相流模拟[J].装备制造技术,2017(6):155–157. JU Y F,SHI W C.Simulation of gas-solid two- phase flow in whirlwind separation cylinder of combine harvester based on fluent[J].Equipment Manufacturing Technology,2017(6):155–157.

[19] 中国农业机械化科学研究院.农业机械设计手册[K].北京:机械工业出版社,1974. Chinese Academy of Agricultural Mechanization Sciences.Manual of Agricultural Machinery design[K]. Beijing:Machinery Industry Press,1974.

[20] 朱永宁,李王华.双风道圆筒筛清选机构麦稻性能试验与参数优化[J].洛阳工学院学报,1991(1):11–17. ZHU Y N,LI W H.Performance test for wheat rice and parameter optimum of the two-inletpassage cylinder screen cleaning unit[J].Journal of Luoyang Institute of Technology,1991(1):11–17.

[21] 孔珑.工程流体力学[M].北京:中国电力出版社,2014. KONG L.Engineering Fluid Mechanics[M].Beijing:China Electric Power Press,2014.

[22] 刘德军,赵秀荣,高连兴,等.不同收获方式含水率对油菜收获物流损失的影响[J].农业工程学报,2011,27(10):339–342. LIU D J,ZHAO X R,GAO L X,et al.Effects of moisture content in different harvesting methods on the logistics loss of rapeseed[J].Journal of Agricultural Engineering,2011,27(10):339–342.

Design and experimental study of the air cleaning device with double air duct for small rapeseed combined harvest

REN Shuguang1, 2, CHEN Sai1, WU Mingliang1, 2, LUO Haifeng1, 2, ZHU Yushuai1

(1.College of Electrical and Mechanical Engineering, Hunan Agricultural University, Changsha, Hunan 410128,China; 2.Hunan Province Engineering Technology Research Center for Modern Agricultural Equipment, Changsha, Hunan 410128, China)

In view of the high loss rate and impurity rate of rapeseed threshing selection, a double air duct air cleaning device was designed to matching the small rapeseed combined harvester, which mainly consists of the disc sorting screen, the inclined surface collector, the cleaning cylinder and the centrifugal fan. Driving by the centrifugal force produced by the rotation of the disc screen, the first screening of rapeseed is carried out to obtain the mixture of grain and small miscellaneous. When the mixtures are collected through collector and slid into the cleaning barre, the mixtures are secondly screened by the two-way air duct airflow produced by the centrifugal fan. Based on the basic equation of fluid dynamics, the air cleaning parameters of the double duct were designed. The numerical simulation analysis of the air cleaning flow field was carried out with ANSYS, and the multi-factor orthogonal test was carried out on the self-made test bench. Combined with the designed test bench, the impurity rate, the cleaning screen speed and the centrifugal fan speed were taken as the main factors to obtain the best screening parameters through single factor test and orthogonal test, taking the cleaning rate, the loss rate, and the optimal cleaning scheme as the test parameters. Theoretical analysis and numerical simulation are basically consistent with the experimental results. The experimental results show that the cleaning rate is in the range of 95.0%-98.5% for the rapeseed with impurity rate of 15%, when the feeding amount is 0.1 kg /s and under the sieve cleaning speed of 50-80 r/min and the centrifugal fan speed of 1 700-1 900 r/min. When the impurity rate was 5%, the best performance with the cleaning rate of 98.2% was achieved under the cleaning screen speed of 60 r/min and the centrifugal fan speed of 1 800 r/min.

rape combined harvest; double air duct cleaning; the flow field; the numerical simulation

S225.5

A

1007-1032(2020)04-0472-08

10.13331/j.cnki.jhau.2020.04.015

任述光,陈赛,吴明亮,罗海峰,朱宇帅.小型油菜联合收获机双风道气流清选装置的设计与试验[J].湖南农业大学学报(自然科学版),2020,46(4):472–479.

REN S G, CHEN S, WU M L, LUO H F, ZHU Y S. Design and experimental study of the air cleaning device with double air duct for small rapeseed combined harvest[J]. Journal of Hunan Agricultural University(Natural Sciences), 2020, 46(4): 472–479.

http://xb.hunau.edu.cn

2019–08–21

2020–04–08

国家科技支撑计划项目(2014BAD11);湖南省科学技术厅重点项目(2017NK2131)

任述光(1970—),男,湖南岳阳人,博士,副教授,主要从事油菜收获机械创新设计研究,shgren2005@aliyun.com

责任编辑:罗慧敏

英文编辑:吴志立