新元矿9104 工作面瓦斯分布规律与治理技术研究

2020-08-27李雨星

李 雨 星

(山西新元煤炭有限责任公司 ,山西 晋中 030600)

1 工程背景

本文以阳煤集团新元矿为对象进行了瓦斯治理研究,该矿井为煤与瓦斯突出矿井,主要可采煤层有3#、9#,其中 9104 工作面为 9# 煤层工作面,瓦斯平均涌出量42.00m3/min,煤层顶板以砂质泥岩、细砂岩为主,厚度为0.5~11.70m,采煤方式为一次采全高综合机械化采煤法,采空区自然垮落,自燃等级为Ⅱ级,工作面进风回风巷布置呈 U 形, 瓦斯压力在0.6~0.8MPa 的范围内,已知煤层力学特性与瓦斯压力之间呈现负相关关系[1],据上述数据可知该煤层瓦斯具有涌出量较大,有瓦斯突出的危险件,为此有必要对瓦斯的来源进行分析,并进一步摸清瓦斯的分布规律,并为后续治理提供依据。

2 瓦斯来源及分布规律

2.1 现场检测

为了掌握9 号煤层开采过程中工作面瓦斯主要来源及分布规律,进一步完善瓦斯治理措施,对工作面不同瓦斯涌出源状况和瓦斯浓度的测定分析十分必要。本次采用单元法测试9104 工作面瓦斯涌出量,将工作面划分为16 个单元,在进风巷道和回风巷道中布置两个测点,布置平面图见图1。

图1 瓦斯测点布置图

2.2 测量结果分析

按照上述测点布置后,以进风侧与切眼交汇处为原点构建坐标系,X 轴正向为风流方向,Y 轴正向位采空区方向,Z 轴正向即底板至顶板,分别对瓦斯浓度以及风量进行测量,得出数据后绘制得到图2 曲线。

图2 (a)中为了保证检测的准确性,分别在工作面各支架间进行了色谱分析,观察曲线总体趋势表现为瓦斯浓度的增加,在靠近进风流一侧即0~150m 之间,瓦斯增速较缓慢,在150m~240m 之间,瓦斯增速迅速增大,其中在165m 处瓦斯浓度达到1.5%,这是因为工作面在采动过程中释放了大量瓦斯,采煤机等大型设备也阻碍了风流的流动,而且采空区瓦斯也随着风流向上隅角流动,这也就导致了瓦斯在回风一侧浓度提升速度快,综上所述沿工作面X 轴方向上,回风一侧为工作面瓦斯积聚的主要区域,瓦斯来源为采煤过程中释放的瓦斯以及采空区涌入工作面的瓦斯。

观察图2 (b) 可以看出整个巷道的风流规律,0m~30m 范围内,风量稳定在 2040m3/min,在 30~90m范围内,风量呈断崖式下降,在90m~135m 范围内仅为 820m3/min,在 135m~190m 之间,风量增加明显,这是因为在此阶段,采空区较多瓦斯涌入工作面,并进一步造成了工作面上隅角瓦斯偏高。

图 2(c)中,9104 工作面 Z 轴方向上,对工作面垂直方向上划分为上部、中部、下部,瓦斯浓度整体表现为上部> 下部> 中部,这是因为瓦斯密度小于空气,容易逸散至巷道上部,中部瓦斯小于下部瓦斯是因为巷道风流主要集中在巷道中部,上部瓦斯浓度最高达2.2%,为此需要对回风一侧巷道上部瓦斯进行集中治理。

图2(d)中,在工作面Y 轴正向上瓦斯浓度表现为回风侧> 工作面中部> 进风侧,进风一侧瓦斯浓度整体偏低,在工作面中部瓦斯浓度较高点位于煤壁以及采空区侧,这是因为中部风流携带采煤过程以及煤壁释放的瓦斯,且中间风速大两边风速小,造成煤壁以及采空区处瓦斯浓度较高,采面回风侧从工作面以及采空区漏风携带的瓦斯累计达到最大,煤壁处瓦斯浓度达到最高3.4%。

综上所述可以看出采煤过程中释放的瓦斯以及采空区涌入工作面的瓦斯造成了工作面瓦斯超限的现象,且回风一侧瓦斯浓度最高达到了3.4%,瓦斯涌出量达到了48.9m3/min,沿工作面X 轴方向上,回风一侧为工作面瓦斯积聚的主要区域,工作面Z 轴方向上,瓦斯浓度整体表现为上部> 下部> 中部,工作面Y 轴正向上,瓦斯浓度较高点都位于煤壁以及采空区侧。

2.3 上隅角瓦斯涌出分布规律

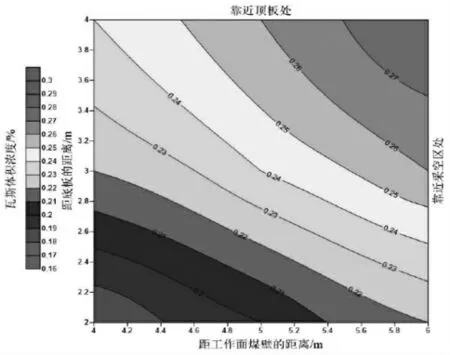

经过上述观测后可以看出工作面瓦斯涌出规律,本矿井采用U 型通风,上隅角因为风向转变过快容易出现瓦斯积聚现象,为此为了了解上隅角瓦斯浓度及分布情况,运用单元法对上隅角区域进行了划分,共10 个区域,进行监测后将数据进行整理得到了图

3 所示的上隅角瓦斯等值线图。

图3 上隅角瓦斯等值线图

由图3 可知,上隅角靠近顶板以及采空区侧瓦斯浓度偏高,且上隅角瓦斯浓度最高达到3.4%,而在竖直方向上瓦斯浓度的增加速率明显高于水平方向。

3 瓦斯治理方案

3.1 采空区高位钻孔抽采

在经过现场实测及分析后,得悉上隅角瓦斯聚积是因为采煤所揭露煤壁瓦斯释放和采空区瓦斯的涌出,并且容易向高处逸散。为此选用高位钻孔抽采技术[4]对9104 工作面上隅角瓦斯进行治理,钻孔布置在9104 工作面风巷,编组号为1- 8 组,除第4 组布置有6 个钻孔外,其余 7 组各 3 个钻孔,共27 个,钻孔方位角为 18.5 ~36.0 ,孔深 97~130m 不等,钻孔终孔位置距离顶板垂距从第1 组的20m 逐渐增大为第8 组的55m,各组之间每次递增5m,开孔位置距风巷底板1.8m,详细布置如图4 所示。

图4 钻孔位置示意图

3.2 效果检验

为了验证抽采效果,应用fluent 软件对9104 工作面抽采后进行了建模,采空区模型的各边界条件为:进风巷为固定进风口、回风巷为自由出风口,工作面风量设置为2040 m3/min,抽采负压为20Kpa,钻孔直径为0.1m,根据采空区区带划分为自燃堆积区、载荷影响区、压实稳定区[2-3],三区碎胀系数分别为1.5、1.3、1.1,孔隙率为 0.333、0.231、0.091,建模后得出了抽采结果如图5 所示。

图5 抽采前后瓦斯浓度立体分布模拟图

观察图5(a)(b)中瓦斯浓度沿走向分布情况,可以看出在抽采后采空区深部瓦斯浓度相对较高,瓦斯浓度为27%,但靠近工作面区域里瓦斯浓度有了明显下降,瓦斯浓度仅为0.3%~0.7%,而上隅角瓦斯浓度为0.1%~0.5%之间,有效缓解了工作面及上隅角瓦斯超限问题。

观察图5(a)(b)中瓦斯浓度沿倾向分布情况,在采空区深处瓦斯总体分布规律依然为回风侧> 工作面中部> 进风侧,但在工作面浅部区域有了明显改变,工作面回风侧大体上与进风侧处瓦斯浓度一致,细微处瓦斯浓度依然为回风侧> 进风侧,自燃堆积区瓦斯浓度有了明显改善,瓦斯浓度最高位1.7%,低瓦斯区域占比相比抽采前有了提高,抽采效果良好。

观察图5(a)(b)中在垂直方向上,瓦斯规律基本上没有大的变化,依然为上部> 下部> 中部,但在瓦斯逸散的过程中,上部瓦斯浓度增加比率有了明显的降低,未抽采前工作面上隅角上部最高瓦斯浓度为3.6%,抽采后最高瓦斯浓度降低为0.5%,采空区深部即压实稳定区最高瓦斯浓度将为了27%,降低了36%左右,从中可以看出抽采后采空区瓦斯浓度有所下降,工作面空气情况得到了优化。

3.3 现场实测

由3.2 中模拟得出高位瓦斯抽采可以有效降低上隅角瓦斯的浓度,对采空区瓦斯治理起到了较好的效果,为此在9104 工作面进行工业实践后,现场收集数据得出图6、图7。

图6 9104 工作面回风巷瓦斯浓度

图7 9104 工作面瓦斯抽采率

观察图6 以及图7 中数据可以明显看出9104 工作面瓦斯浓度都在0.6%以下,其中风巷末尾以及上隅角处瓦斯浓度最高值仅为0.52%左右,相比未抽采前降低了85.6%,而瓦斯抽采率稳定在30%~60%之间,抽采效果较好,有效缓解了工作面以及上隅角的瓦斯超限情况。

4 结 论

1)通过在工作面布置测站得出现场实测数据,分析后得出9104 工作面瓦斯涌出量来源为采煤新揭露煤壁的解吸和采空区瓦斯的涌出,沿工作面X 轴方向上,回风一侧瓦斯浓度为进风侧瓦斯浓度的5 倍左右,工作面Z 轴方向上,瓦斯浓度整体表现为上部> 下部> 中部,工作面Y 轴正向上,瓦斯浓度较高点都位于煤壁以及采空区侧。

2) 通过单元法得出的等值线图得出了上隅角瓦斯在空间方位上,越靠近顺槽顶板和采空区处瓦斯浓度越高,且上隅角瓦斯浓度最高达到3.4%,而在竖直方向上瓦斯浓度的增加速率明显高于水平方向。

3) 经过数值模拟得出高位抽采钻孔技术应用效果良好,工业实践后得出上隅角瓦斯浓度在0.10%~0.5%之间,抽采率达到了30%以上,瓦斯超限情况得到了较好的治理。