基于深孔控制爆破技术的低透气性煤层瓦斯抽采研究

2020-08-27吉军军

吉 军 军

(大同煤矿集团临汾宏大矿业有限责任公司 ,山西 临汾 041000)

隆博煤业属瓦斯矿井,开采的2下# 煤层属于低透气性煤层,瓦斯抽放效果差。长期以来,提高煤层瓦斯抽放率一直是安全生产中亟待解决的难题。近几年来,随着煤矿大功率机械化采掘装备投入生产及开采技术水平的提高,采掘规模日益扩大,矿井瓦斯涌出量大幅度上升,造成瓦斯频繁超限,严重制约了煤矿的安全生产,先进的采掘装备不能充分发挥应有的作用。另一方面,伴随着煤矿开采深度和开采强度的增加,井下地质构造的日益复杂,用过去传统方法治理瓦斯已远远满足不了当前生产和安全的需要,急需研究新的瓦斯治理技术。

寻求一种科学的提高煤层透气性的关键技术是解决低透气性难抽煤层迫在眉睫的事情,虽然对提高瓦斯抽放效果和瓦斯治理做过许多尝试,但都未取得根本的突破,采用控制爆破技术对提高煤层透气性在技术上明显优于其它的方法,为此,必须实施控制爆破技术,以提高煤层的透气性,达到彻底治理瓦斯的目的。

1 工程概况

5009 工作面回采到 700m 位置处(距巷口640m),工作面瓦斯涌出量较大,5009 工作面最大绝对瓦斯涌出量达到14.35m3/min,工作面回采时引起围岩及邻近层裂隙发育,透气性增加,使得邻近层解吸瓦斯会通过这些裂隙向2 下号煤层采煤工作面涌出,出现瓦斯异常涌出现象。

2 深孔控制爆破技术

2.1 可行性分析

在通过增大煤层透气性,提高瓦斯抽放率的方法中,控制爆破技术明显优于其它技术,从前景上也被认为是最有可能得到实际应用的方法。它的作用有三个方面:爆破后抽放孔扩大、煤层形成可控的裂隙网以增加抽出量;使煤层中共生的吸附瓦斯通过振动由吸附状态变成游离态便于排出;还可通过爆破改变煤层的应力分布,大幅度降低瓦斯压力,防止瓦斯突出。

在理论研究方面可利用国际上先进的高速激光全息光测系统和大型动态数值模拟分析软件,对钻孔条形药包爆破特性及相关问题进行系统研究,从技术上研究是可行的。以多方位、多手段揭示条形药包爆破的本质属性,在实际爆破技术研究中取得了关键技术的突破,克服过去同类研究无法真正用于生产和理论研究的缺陷,研究出致裂有效、安全可靠、易于操作和便于推广的爆破方法,爆破后瓦斯抽放效果极为显著,对提高瓦斯抽放率、防止瓦斯突出具有重要的作用。

2.2 方案总体

为彻底解决本煤层抽放中遇到的问题,针对煤矿瓦斯抽放中的具体问题,结合矿区的地质条件和煤层分布状况,确立了煤层超长钻孔预裂爆破项目的总体目标和技术路线。总体目标是:以煤矿生产中面临的瓦斯问题为攻关目标,实现超长炮孔(50~100m)的煤矿预裂控制爆破技术,使之用于本煤层等多种抽放方式中,探索水压控制爆破技术在下向孔煤层中的应用。将爆破后的瓦斯抽放率较爆破前提高50%以上,抽放时间缩短抽放时间缩短三分之一,总体抽放成本降低。通过攻关达到技术上安全可靠、操作简便、成本较低。该爆破技术以最终将爆破技术运用于瓦斯抽放日常工作为目的。

技术路线是:实行产学研相结合,以爆破技术为支撑。根据全息动光弹、全息干涉方法确定的条形药包爆破应力位移场特点,运用DYNA 软件进行数值模拟所确定的爆破参数和钻孔参数,结合煤矿的实际情况进行现场关键爆破技术的研究。抓住主要技术矛盾,突破过去预裂爆破存在的线装药密度不能调整、装药易堵孔、炸药选择违反规程、操作有安全隐患等诸多技术瓶颈。

关键爆破技术的确定:

1)炮孔装药方式和装药结构。由于抽放孔大多为水平孔,向上或向下的角度较小,无法像一般工程爆破的垂直炮孔利用重力作用装药,加之煤层松软易塌孔、瓦斯压力较大等,装药相当困难,因此装药方式是瓦斯孔控制爆破能否成功的关键,在试验开始根据以往的同类研究的得失和我们的设想,逐步采取以下三种方式进行对比:第一种利用压风装药器进行装药;第二种利用塑料管装药;第三种利用柔性材料串联连接装药法。

2)炸药品种的选择。以前的瓦斯孔控制爆破技术之所以不能真正推广,除了具有安全隐患、操作复杂工人不接受外,另一个重要的原因是只能使用粉状的铵梯炸药,无法使用防水炸药。这样无法在众多有水的煤层中运用,另外新的《煤矿安全规程》明确规定在瓦斯突出矿必须使用含水炸药,这成了以往控制爆破难以突破的障碍。现采用煤矿许用3# 安全炸药。

3)爆破参数的确定:①钻孔直径的确定。钻孔的直径大小取决于煤层的赋存条件、煤的力学性能和钻孔设备的类型、型号等,同时也受预抽等多方面条件的影响。一般来说,煤质越硬,钻孔越不容易塌孔,所以钻孔直径可以适当减小,在钻机型号和煤层赋存条件一定的条件下,钻孔直径越大,钻孔速度越慢,钻孔成本越高。另外,煤层的赋存条件越复杂,地质构造变化大,煤层与夹矸交互越大的地段,钻孔直径越不适宜太大。其次,钻机型号一定的条件下,钻孔直径大,钻孔速度也就越慢。所以就煤层条件、地质构造和钻孔设备几方面的条件而言,钻孔直径不宜太大,否则钻孔速度将明显降低,成本也将增加。②钻孔间距的确定。合理的钻孔间距的大小取决于抽放率和抽放成本的高低,钻孔间距小,钻孔密,对抽放有利,但钻孔工作量和成本将大大增加。利用先进的美国大型爆炸问题计算软件DYNA- 2D 对煤层在控制爆破作用条件下应力分布、煤层的应变状态和产生的裂隙扩展进行模拟,根据数值模拟的结果,在现场进行不同阶段的试验,以便验证模拟结果,摸索出爆后裂隙相连,工程量合理,经济低廉的炮孔间距。分别对孔间距为6,7,8m 进行试验,采用隔孔爆破,即爆破孔之间的间距为12m,14m,16m,并最终确定孔距。

2.3 方案实施

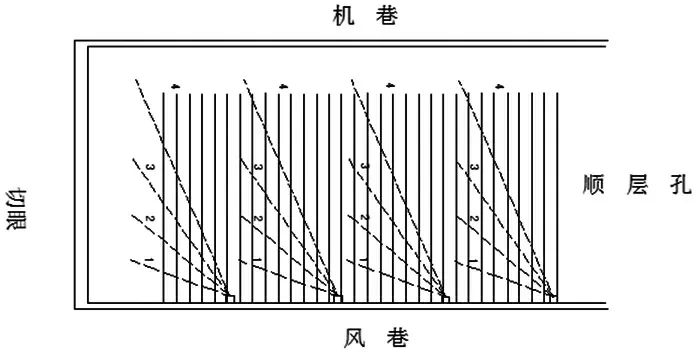

1)钻孔布置方式与施工参数。采煤工作面机、风巷顺层钻孔沿煤层布置(如图1),与工作面推进时的煤壁平行,以防止工作面提前割穿钻孔,造成钻孔漏气而影响钻孔抽放浓度和钻孔提前报废。钻孔浓度80~120m,当机巷进行设备安装影响钻孔施工时,风巷顺层钻孔尽量加长。钻孔倾角与煤层倾角保持一致,钻孔间距3~6m,即抽放半径1.5m,采用深孔预裂控制爆破提高煤层透气性时,抽放半径为3m,机、风巷钻孔终孔点间距10m,距边界(切眼) 处煤帮10~15m。开孔孔径115mm(长12 m),便于安装孔口捕尘器和封孔,终孔孔径87mm ~65mm。

图1 工作面顺层、穿层钻孔布置图

2) 钻孔方式及封孔工艺。采用ZY—200 型、MYZ—150 型液压钻机施工钻孔,仰孔采用水压排渣,俯孔采用风力排渣,孔口安装捕尘器除尘。用KFB 型封孔泵封孔,封孔长度10~12m。封孔材料为水:水泥:石膏,按一定比例搅拌成浆体,经封孔泵联接孔内注浆管,由里向外进行封孔。风巷施工顺层钻孔317 个,穿层钻孔84 个,机巷顺层86 个,穿层钻孔86 个,由于煤层倾角变化和断层影响,钻孔深度在60~130 m 之间,并间隔对顺层和穿层钻孔实施了深孔预裂控制爆破,爆破孔长度50 m 以上。

3 爆破后瓦斯抽放效果

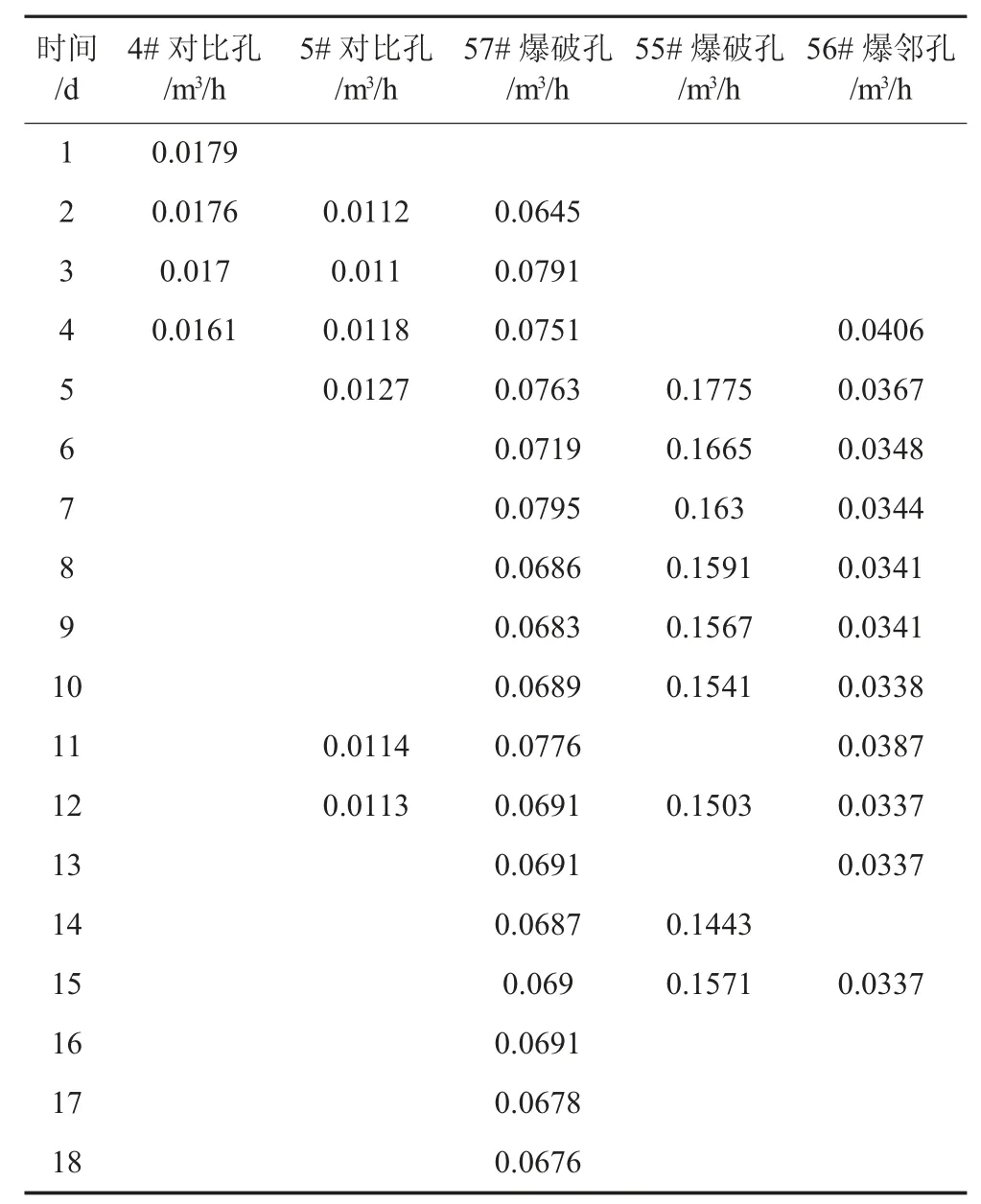

表1 风巷控制爆破瓦斯自排量对比表

从表1 瓦斯自排量看,对比孔的瓦斯自排量为0.011~0.019m3/h,51~55 号孔爆破时,平均自排量0.014m3/h;爆破邻近孔的瓦斯自排量为0.034~0.058m3/h,爆破孔自排量为0.068~0.266m3/h,是对比孔的5~14 倍。100~106 号孔爆破时,由于该区段煤层裂隙发育,发生了三次爆破孔与邻近孔的贯穿,最为突出的是106 孔爆破后与107 号贯通,后者自排量最高达10.78m3/h,瓦斯浓度为90%,图2 为两个爆破孔、一个爆破邻近孔及爆破远区孔在爆后5~24 天的自排量进行对比,爆破效果相当明显。

4 结 语

利用深孔预裂爆破提高低透气煤层瓦斯抽放率的效果是非常好的,达到了技术上安全可靠、操作简便、成本较低的目标、具备在众多高瓦斯矿推广的条件。在相关爆破理论和爆破技术突破后,利用爆破方法进行提高瓦斯抽放率的效果是相当明显,它的推广前景十分光明。