发耳矿首采层开采顶板“两带”发育规律分析

2020-08-27孔庆军李希建郭隆鑫

孔庆军 , 刘 柱 , 李希建 , 郭隆鑫

(1. 兖矿贵州能化有限公司,贵州贵阳550081;2. 贵州大学矿业学院,贵州贵阳550025;3. 复杂地质矿山开采安全技术工程中心,贵州贵阳550025;4. 贵州大学瓦斯灾害防治与煤层气开发研究所,贵州贵阳550025)

0 引 言

贵州西南地区多数矿井煤层群附存状态复杂[1],首采层开采过程中,存在瓦斯超限、煤与瓦斯突出、煤层顶板覆岩裂隙发育规律复杂的现象。通过对首采层上覆岩层顶板“两带”发育规律的研究,确认“两带”高度范围,将有效确定瓦斯抽采钻孔的位置、顶板支护具体参数[2]。

对于首采层开采的研究,众多学者在理论及现场实践进行了大量的研究,首采层的开采将影响邻近煤层的瓦斯运移及应力变化。刘清泉等[3]在分析首采层应力状态的基础上,提出了解析- 扩散效应及煤与瓦斯气固耦合模型。李青松等[4]构建了一票否决和综合类指标结合的方法,用于选取最佳的首采层。王新琨[5]提出了井上下联合采动卸压技术,消除首层开采的危险性。在首采层开采的基础上,在“两带”发育规律中,尹光志[6]等在三维采动应力条件下对覆岩裂隙演化规律进行了试验研究,得出了真三轴应力下裂隙发育的高度。尹增德[7]在有限元分析基础上增加粘弹塑性分析,定义了点安全度岩层破坏判据,对采动边界破坏规律进行了研究。任强[8]通过数值模拟研究覆岩破坏规律,并针对裂隙发育的因素进行敏感性分析。

本文以发耳矿50105 工作面为研究对象,首先对煤层群通过Flac3D 进行几何建模并数值模拟采动过程中围岩的应力变化;然后通过经验公式计算工作面冒落带和裂缝带理论最大高度;最后根据经验公式结果,确定钻孔施工方位,采用YTJ- 20 型岩层探测记录仪拍摄钻孔内" 两带" 裂隙的发育情况。理论分析与现场观测结果相互结合,多方位、多角度的勘探钻孔,提高了“两带”发育高度的准确性。

1 煤层群开采模型建立及数值分析

1.1 几何模型建立

本次模拟以发耳矿50105 工作面为研究对象,其走向长643.5m~704m,倾向平均宽度145.3m,面积111211.7m2,工作面标高+868~+916m。在对五采区地层深入分析并加以抽象及简化的基准上,对岩层采用Brick 模型,岩性相近的归为一组岩层[9]。模型 X 方向长度为 160m,Y 方向长度为 500m,Z 方向为150m。岩石在塑性变形时伴有明显的体积变形,因而计算中覆岩采用弹塑性本构模型,屈服准则采用摩尔- 库伦准则。岩层物理力学参数见表1.

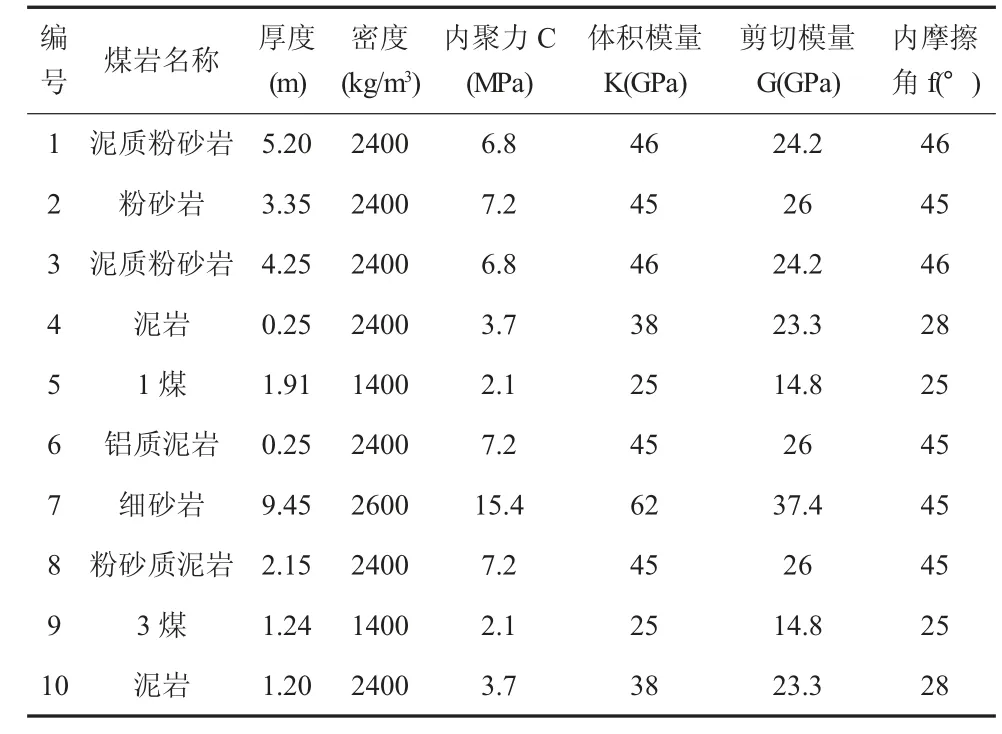

表1 发耳矿煤岩体物理力学参数

为了观察所研究工作面区域的形态变化,对模型的边界进行条件设定。规定X,Y,底板均为固定边界。顶板不受约束,并施加纵向载荷10MPa 模拟重力对顶板的影响。模型的重力加速度设置为10m2/s。此研究区域所要研究的需求不同,按照重要程度对网格疏密进行设定,使50105 工作面所在的1 号煤层及其附近岩层网格密布,其他岩层网格稀疏,减少运算时间的同时提高研究区域的计算精度[10]。

1.2 数值计算

模型设定X 方向长度为160m,Y 方向长度为500m,Z 方向为150m,故设定工作面长度为120m,开挖宽度为140m,分6 次开挖,每次开挖进尺20m,总长度为120m。

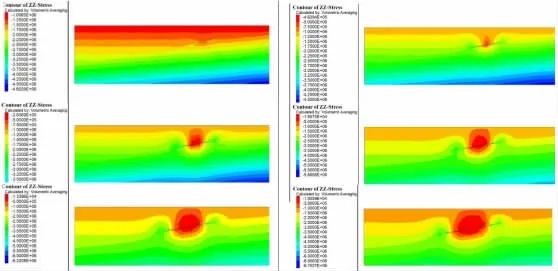

1.3 采动覆岩应力分布特征

所研究区域的岩体在开挖之后,破坏了原岩应力平衡状态,随着生产的推进转变为应力集中状态[11]。采空区顶板的下沉位移,顶板压力继而得到释放。循环往复,直至工作面生产周期结束。本次模型分为6 步开挖,分别是 20m、40m、60m、80m、100m、120m,其围岩沿走向剖面的垂直应力分布如图1 所示。

原本支撑顶板和底板的煤岩体被采出,采空区顶板覆岩应力发生变化,应力集中区域显示为蓝色,卸压区域显示为红色。顶板及底板压力转移到用于支撑上覆岩层的两脚上,即工作面和开切眼位置,且顶板卸压大于底板卸压。而采空区上覆岩层卸压区域对称分布。卸压区域面积随着工作面的连续推进采空区面积的增加而增加,但是应力集中区域仍然是两脚区域。通过图中可见,工作面推进前方煤体应力在推进过程中处于:原岩应力平衡- 应力平衡破坏- 应力集中- 卸压- 应力再平衡。在此过程中,卸压区域及两脚应力集中区域的高度最终维持在一个稳定值。[12]

图1 沿走向剖面的垂直应力分布图

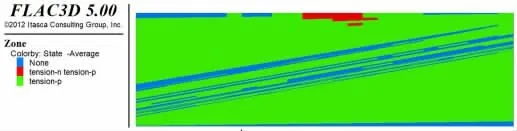

1.4 采动覆岩破坏规律

Flac3D 模拟中以塑性区的形式来表明由于采动造成的上覆岩层破坏形态,上覆岩因应力变化所受的破坏的形态和程度则通过网格的塑性变形分布情况来判断,上覆岩三带的高度及其影响的范围通常可依据岩层的损伤破坏程度计算。[13]

图2 沿走向剖面的采动覆岩破坏图

煤层开挖后,上覆岩层在自身重力作用下首先发生剪切破坏,在剪切破坏之后继而发生拉伸破坏。顶板岩石抗压能力显著大于抗拉能力,拉伸破坏致使其产生微小裂隙,裂隙在发展到一定程度之后,无法支撑顶板上覆岩层将发生垮落作用。随着工作面不断推进,采动作业致使塑性区面积不断扩大,影响整个采空区上覆岩层的原始应力状态,关键层断裂,继而发生周期来压。

2 经验公式计算下两带发育高度

根据经验计算公式,对于开采单一煤层的冒落带最大高度:

式中,Hm为煤层法线方向的冒落带高度;M 为煤层开采厚度;W 为冒落过程中顶板下沉值;K 为冒落岩石碎胀系数;α 煤层倾角。

裂缝带高度经验计算法有2 中测算方法:

计算公式(1):

式中:Hli为煤层法线方向的裂缝带高度。

计算公式(2):

在对矿井实际考察中,工作面煤厚1.9m,冒落过程顶板下沉值取0,中硬顶板压实作用下碎胀系数 k取值 1.2,平均倾角 9°。根据公式(1)(2)(3)[14]计算得,50105 工作面预计冒落带和裂缝带高度最大值分别为15.2m 和50.5m~53.7m。

3 首采层工作面两带高度现场观测

3.1 50105 首采层顶板两带高度观测平面布置

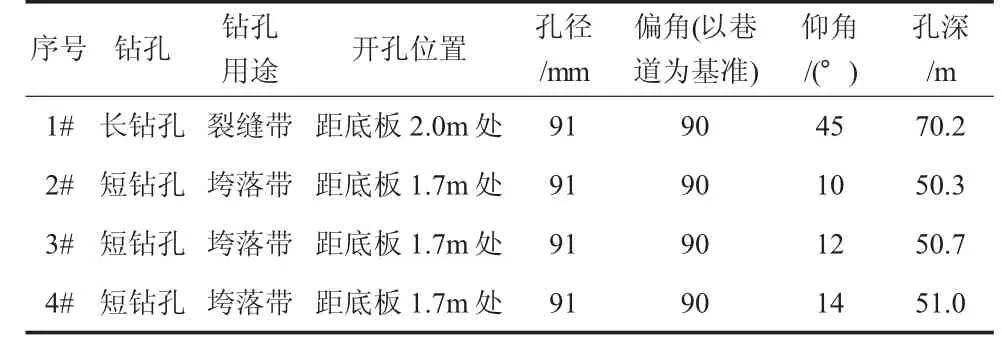

为准确测量50105 工作面顶板两带高度,顶板需要充分垮落,避免因上分层未采煤层支撑顶板,导致测量不准确,故钻场的施工位置需要选择距离切眼133m 煤层合并开采线50m 以外的位置选择钻场[15]。综合以上条件,选择距离切眼245m 和299m两处设置钻场,其中245m 处为设计钻场,299m 处为备选钻场。根据实际情况为了不影响生产及减少施工量,观测钻孔位置选择平行于50105 运输巷的顶抽巷中,共施工4 个观测钻孔。长钻孔向采空区上方预计裂缝带最大高度以上施工,用于观察裂缝带发育情况。短钻孔想采空区上方预计冒落带最大高度以上施工,用于观测冒落带发育情况,钻孔设计参数见表2。

表2 观测钻孔设计参数表

3.2 实测结果数据及发育规律

3.2.1 裂缝带实测结果

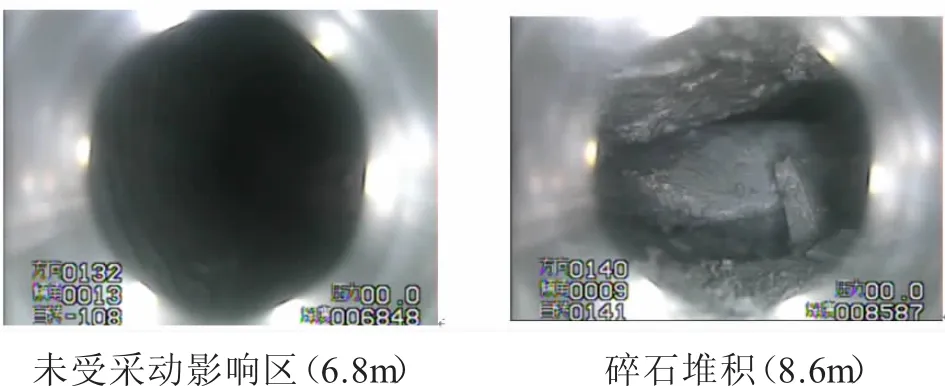

1# 钻孔为长钻孔用于观察裂缝带,设计仰角45 度,实际施工孔深68m,开孔高度3m。①1# 钻孔未见垮落区,孔深8m 区段开始出现孔壁不光滑现象,此处距离工作面顶板17m。因50105 运顺进行了切顶留巷,导致孔壁不光滑现象的产生。②孔深18m 位置开始孔壁不完整,出现裂隙并破碎,此点距离1 号煤层顶板23.3m。③孔深18m~54m 区间出现大量孔壁破裂区域,整体呈现间隔性孔壁破裂,孔壁破裂明显并破裂成都逐渐加深,此区域距离1号煤层顶板23.3m~43.7m;④孔深60m~67m 区域,出现大量碎石堆积,但随着深度增加,碎石数量减少最终消失,钻孔末端孔壁恢复完整状态。根据采动覆岩破坏规律,考虑此区域已进入导水裂缝带顶部区域,见图3。

图3 1# 钻孔探测摄像图

3.2.2 钻孔冒落带实测结果

2# 钻孔为短钻孔用于观察冒落带,设计仰角10°,设计长度50.3m,实际施工长度51m,开孔高度0.9m。实际观测过程中探头深入9m 左右,因泥水和碎石干扰,无法进行观测,见图4。

图4 2# 钻孔探测摄像图

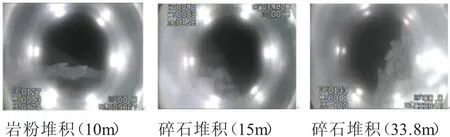

3# 钻孔为短钻孔,设计仰角12°,相较于2#钻孔抬升角度2°。设计长度50.7m,实际施工长度51m,开孔高度0.9m,观测深度34m。①孔深10m处,出现较为细碎的岩石粉末,此处距离工作面顶板10.8m;②孔深15m~34m 区域出现碎石堆积现象,此区域距离工作面顶板11.2m~12.1m。孔内整体呈现岩粉堆积于碎石堆积的现象,未出现明显的岩层断裂现象。岩层破坏特征见图5。

图5 3# 钻孔探测摄像图

4# 钻孔为短钻孔,设计仰角14°,设计长度51m,实际施工长度51m,观测深度31m。①孔深12m 位置孔壁完整,无破裂现象,此处距离工作面顶板11,7m;②孔深13m 位置开始出现孔壁破裂现象,距离顶板11.8m;③孔深 18.4m~31m 区域,此区域距离顶板12m~13.5m,分别进入碎石堆积- 大块碎石堆积- 石块堆积。岩层破坏特征见图6。

图6 4# 钻孔探测摄像图

3.2.3 采动“两带”发育规律分析

如果主关键层处于弯曲下沉带内,主关键的控制岩层仍然处于弯曲下沉带内,但是其岩层的上部会出现较少裂缝。若主关键层处于弯曲下沉带下部,主关键层控制的岩层在覆岩活动过程中,可能会出现变形甚至破裂,存在破断裂缝,建立了离层间瓦斯运移的通道。

由于50105 煤层顶板岩性相对较弱,1 号煤层顶板的4.5m 粉砂岩,厚度2.4m~4.3m,平均厚度3.35m,为主要关键层,影响着1 煤层的顶板移动规律,及50105 工作面的矿压显现规律。但粉砂岩距离1 号煤层距离很近,仅为4.5m 左右,根据理论经验计算与试验对比,垮落带发育高度,远远高于粉砂岩距离1 号煤层顶板高度,处于垮落带发育高度范围之内。由于采空区垮落区域可分压实区和裂缝圈,所以采空区四周为瓦斯抽采有利区。

通过数值模拟、经验公式计算与实际观测综合分析,冒落带高度为15m,裂缝带高度为51m。50105工作面平均采高为2.9m,计算得出运输顺槽观测点范围内的垮采比范围为5.17,裂缝比为17.91。

4 结 论

1)摄像法观测点垮落带岩层破坏形态在距离1 号煤层顶板13.5m 位置,发生变化,进入裂缝带发育区。摄像法位于孔深65m 位置,距离1 号煤层顶板垂高50.8m 出现少量石渣,且穿过此区段后,孔壁完整。孔深66.97m 距离1 号煤层顶板51.9m,孔壁完整,无采动影响破坏现象,无裂缝带发育特征。

2)受采动影响,上覆岩层垮落,随着时间的推移与工作面的向前推进,垮落区岩石处于不断压实的过程,导致回采时与回采后一段时间,垮落带高度发生变化,也体现了一定的滞后性。

3)裂缝带受采动影响后,岩层应力平衡遭到破坏,伴随着周期来压,采空区上覆岩层裂缝不断向上发展,处于动态发育过程,直至稳定。