换热器小径薄壁管内壁点聚焦水浸超声波检验技术研究

2020-08-26林百涛余小侠欧阳标

刘 奎 林百涛 刘 云 余小侠 欧阳标

0 引言

换热器小径薄壁管在核电、石油、化工等行业一般作为流体传输的通道和热交换的场所,通常承受高温高压、冲击、震动、腐蚀等特殊恶劣的环境作用,这些因素会导致管材产生裂纹、腐蚀等缺陷。目前,由于换热器管板阻挡等结构原因,小径薄壁管的在役检查通常只能通过内壁通道,采用内穿轴绕式线圈涡流检验技术。涡流检验技术依赖交变电流对线圈的激励,从而在导电金属材料或能感生涡流的非金属材料的近表面区域中产生电流,且集肤效应极其明显。因此,其局限性也比较明显:(1)只适用于导电金属材料或能感生涡流的非金属材料的检测;(2)只适用于检测工件表面及近表面缺陷,不能检测工件深层的内部缺陷;(3)涡流效应的影响因素多,目前对缺陷的定性和定量还比较困难,如蒸汽发生器传热管胀管过渡段[1]。

超声波检验不受材料电磁影响,穿透能力强,检验深度范围大,灵敏度高,对缺陷的定性和定量可靠性高的优点,尤其对面积型缺陷的检出率较高[2],可以弥补小径薄壁管涡流检验的局限性,提高在役检查结果的准确性。小径薄壁管管径小,常规超声检验技术在其内的通过性和耦合效果受影响;小径薄壁管管壁薄,常规超声检验技术的盲区较大,缺陷检出率较差。水浸超声波检验可以利用水作为耦合剂,同时,水层可有效减小探头盲区,通过采取合适的探头携带装置可以取得较好的通过性。因此,有必要开展小径薄壁管内壁超声波检验技术研究。

1 换热器小径薄壁管的特性分析

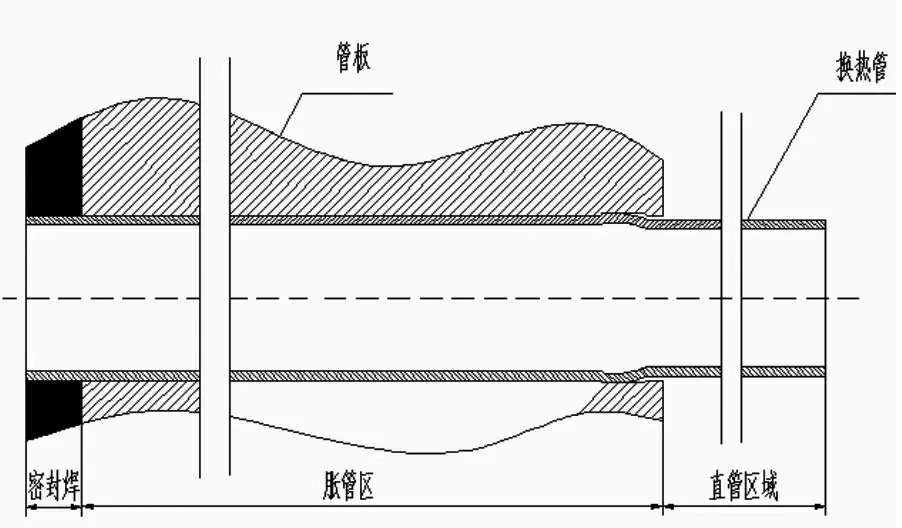

换热器小径薄壁管的内径一般为10~16 mm,壁厚一般为1~3 mm左右。为充分隔绝一次侧与二次侧介质,小径薄壁管通常与管板焊接在一起,且结构复杂,包括在管板内的胀管,管口与管板的密封焊,如图1所示。实际检验的小径薄壁管内径为15 mm,壁厚1.35 mm。

图1小径薄壁管在役检查结构示意图

管板结构使得小径薄壁管的超声波检验只能通过内壁通道进行。同时,较小的内径使得常规超声波探头无法顺利通过,也给探头与小径薄壁管内壁的耦合带来一定的困难。小径薄壁管一般为无缝管,根据国内外运行经验反馈,小径薄壁管的危害性缺陷主要为应力腐蚀、晶间腐蚀或疲劳造成的起源于外壁的轴向或周向裂纹,这就要求检验技术应保证极高的缺陷分辨力和灵敏度。

2 技术分析

随着计算机自动化的发展,自动超声波检验技术日新月异,可实现超声信号的实时在线采集与保存,提供数据离线分析模式,便于缺陷的定性和定量分析。同时,配合管理软件,可实现小径薄壁管全自动定位和扫查。因此,选用自动超声波检验技术,设计机械装备和控制系统。

2.1 超声探头

2.1.1 探头类型

由于小径薄壁管内径较小,为保证探头通过性,其尺寸不能过大,结构不宜太复杂;管内径小,曲率较大,常规探头与管材接触面小,易造成耦合不良,波束严重扩散和灵敏度低;在实际检验过中,接触法的磨损较大,易引起入射角变化,降低了检测灵敏度;管壁较薄,探头的盲区应尽可能小,以实现对近表面区域缺陷的探测和定量。点聚焦水浸探头通过声透镜产生聚焦声束,声场能量集中,分辨力和灵敏度高,可以利用水进行耦合,不接触管壁,并且盲区可以通过调整水层的厚度进行消除。因此,设计点聚焦水浸探头。

2.1.2 探头波型

小径薄壁管壁厚较薄,可不考虑波型在管壁中的衰减。为便于缺陷分析,应尽量减少管壁内可能产生的变型波,横波的波型转换比纵波少,同时,横波对裂纹等缺陷的灵敏度高,因此,选用横波探头。

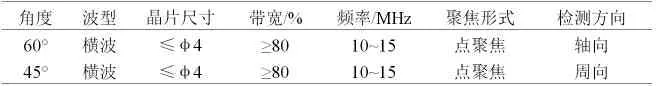

2.1.3 探头角度

横波入射时,35°~60°的端角反射率较高,对于根部裂纹的检测灵敏度高[2]。水浸超声会在液固界面产生额外的回波,对检验产生较强的干扰。轴向检查时,为降低固液界面的回波强度,增加管壁内声程范围,入射角度采用60°;周向检查时,固液界面的回波强度较低,入射角采用45°。

2.1.4 探头频率

根据惠更斯-菲涅耳原理,超声波检验的灵敏度约为λ/2(λ为波长)。一般要求,小径薄壁管至少能够发现20%T(T为壁厚)的裂纹。由c=λf,其中c为声速,λ为波长,f为频率,可知频率至少为6MHz。为保证足够的缺陷分辨力,通常选用较高的频率,而过高的频率易引入较高的噪声干扰,所以选用10~15MHz频率的探头。

2.1.5 探头频带宽度

窄脉冲宽频带探头的脉冲周期数少,在声束方向得到较好的分辨率,同时可以确保较高的信噪比,所以易选用频带宽度较高的探头(≥80%)。

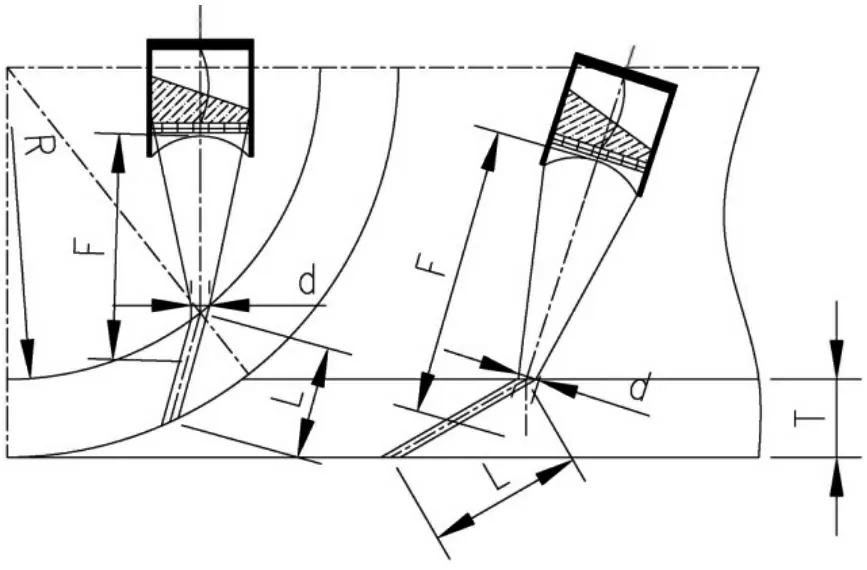

2.1.6 探头焦距参数

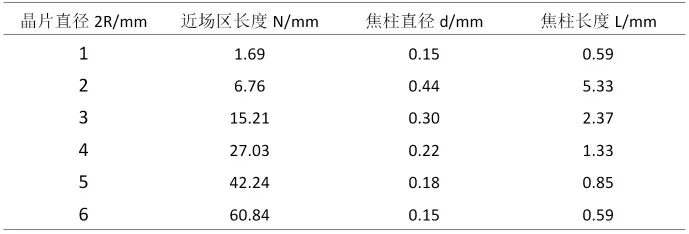

水浸聚焦探头的有效聚焦要求在探头近场区长度以内,才能保证足够的聚焦作用。实际点聚焦水浸探头的焦点并非一点,而呈柱形,如图2所示。根据近场区、焦柱直径和长度的理论计算公式N=Fs/πλ,d≈λF/2R,L≈λF2/R2,其中N为近场区长度,Fs为晶片面积,d为焦柱直径(以焦点处最大声压降低6dB测定);L为焦柱长度(以焦点处最大声压降低6dB测定),λ为波长,F为焦距,R为波源半径,10 MHz探头的近场区及焦距参数计算值见表1。

图2探头参数设计

焦距和探头的长度之和应能保证探头在管内的通过性,焦距取6 mm。为增加一次扫查覆盖范围,应使聚焦区的焦柱直径较大,焦柱长度覆盖全壁厚范围。实际焦距、焦柱直径和长度在管壁中将进一步缩短。

2.1.7 探头晶片

当焦距为6 mm时,通过表1的焦柱直径和长度计算值,为

保证焦柱长度至少为一倍壁厚,晶片尺寸应不超过φ4 mm。设计的超声波检测探头如表2所示。

2.1.8 水层厚度

为利于缺陷的判别,水层厚度应将小径薄壁管内壁的横波反射处于水层的第一次和第二次反射之间。取水层厚度同焦距,为6 mm。

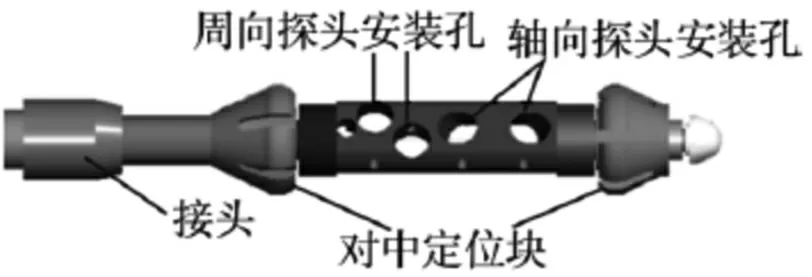

图3探头固定装置

2.1.9 偏心距计算

轴向探头可不考虑偏心距。周向探头根据声波折射定律和三角公式,偏心距为2 mm。

2.1.10 探头角度的实现

根据探头焦距、水层厚度和偏心距设计探头固定装置,如图3。

2.2 超声仪

为适应自动超声波检验,超声仪必须具有足够的独立通道,较高的采样率、较强的抗干扰能力和丰富的数字接口。同时,需配备专业化的软件,可实现栅格、螺旋等采样模式,以及较好的人机交互界面。因此,选用Dynaray多通道超声仪。

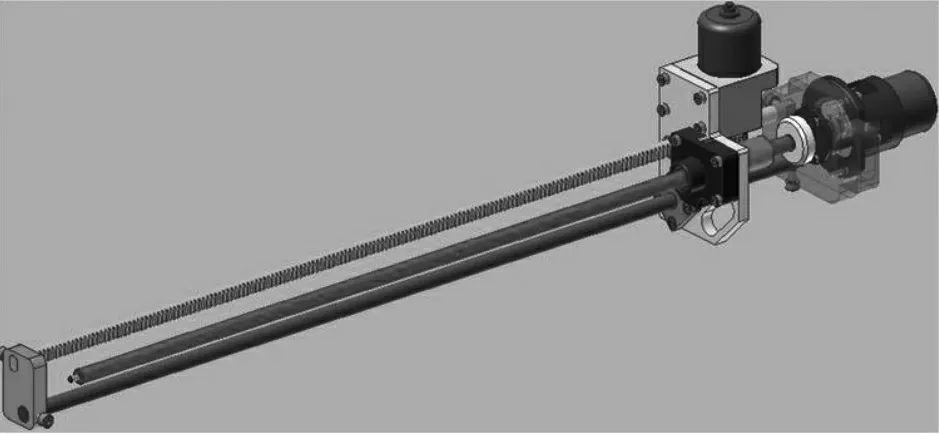

2.3 机械装置

根据小径薄壁管结构特点,设计开发了二轴机械装置,如图4。该装置包括基座、滑动齿条、滑动导杆、转动导杆以及滑动基座,其中,滑动齿条、滑动导杆和转动导杆平行设置;滑动导杆以及转动导杆通过滑动轴承安装在滑动基座上,在滑动基座上设有带编码器的轴向电机,其通过与滑动齿条相配合的齿轮传动将滑动基座的直线运动通过周向编码器进行编码;转动导杆末端安装有带编码器的周向组件,可将转动导杆的旋转进行周向运动的位置编码;采用端面和外圆对设备进行定位,针对小管径薄壁管外径设计了定位圆及夹紧结构,可以实现小径薄壁管超声波半自动和全自动检测。

图4检查装置

表1探头聚焦参数

表2超声探头参数表

2.4 控制系统

控制系统主要包括通用两轴运动控制器以及对应的控制软件,可实现按照预定的模式使机械装置运动,同时将位置编码直接传给超声仪。

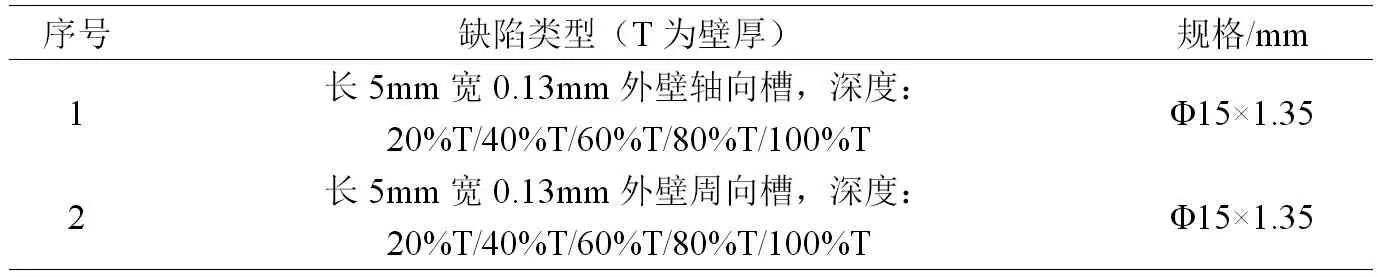

2.5 试块

参考试块采用材料和热处理状态与被检件相同的管材制作。参考试块反射体为20%壁厚、长度5 mm的外壁周向和轴向电火花槽。采用一次波反射方式设置灵敏度,周向和轴向探头对应试块上周向槽和轴向槽分别标定。

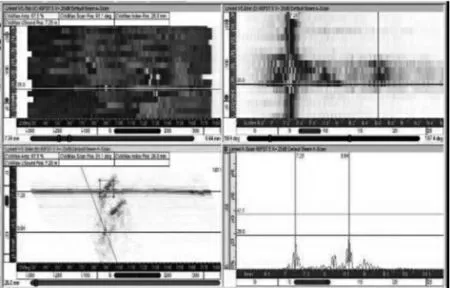

2.6 数据采集

利用一次波在基准灵敏度基础上提高14dB进行螺旋式扫查;发现可疑信号后,对该区域进行栅格扫查。

2.7 信号分析

检验完成后,检验范围内全部显示均应针对性分析,对于超标缺陷应予以记录并分析。体积型缺陷采用-6dB法测量缺陷长度,面积状缺陷采用端点衍射法测量缺陷高度,采用-12dB法或噪声法测量缺陷长度。

表3实验样管编号及缺陷类型

图5半自动扫查示意图

图6全自动扫查示意图

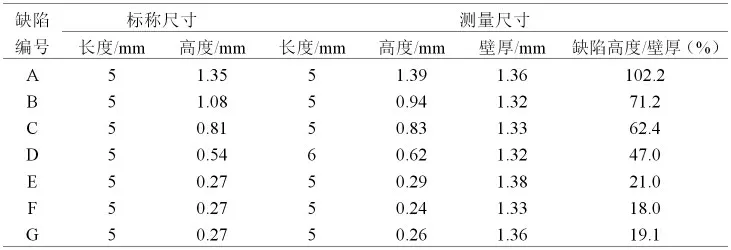

表4 1号管轴向槽半自动检查结果

表5 1号管轴向槽全自动检查结果

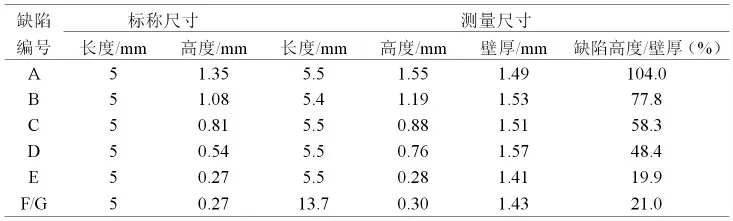

表6 2号管周向槽半自动检查结果

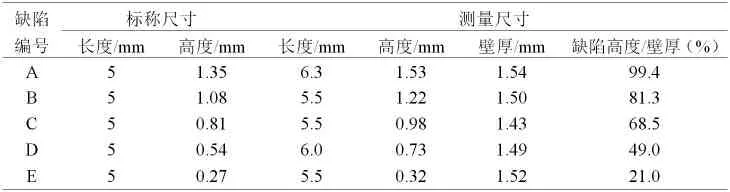

表7 2号管周向槽全自动检查结果

对于超过记录标准的缺陷,均应加以分析和记录,记录信息主要包括缺陷位置、幅值、长度、高度等。平面型缺陷采用尖端衍射法进行测高,-12dB衰减法进行测长,对于体积型缺陷以-6dB法测长,不要求测高。

3 试验验证

3.1 测试试块

实验样管编号和缺陷类型如表3所示。

3.2 测试结果

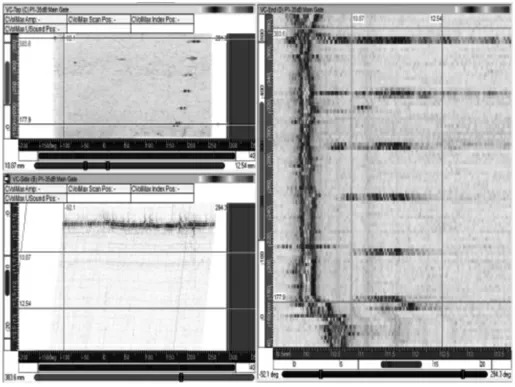

针对上表中的1、2号管分别实施半自动检查和全自动检查,检查示意图分别如图5、6所示,检查结果如下。

1号管轴向槽半自动检查结果如表4所示。

1号管轴向槽全自动检查,F和G相隔太近,无法完全分开,两个缺陷连在一起按一个缺陷处理,检查结果如表5所示。

2号管周向槽半自动检查结果如表6所示。

2号管周向槽全自动检查结果如表7所示。

4 结果分析

(1)试管中的20%壁厚高度及以上的槽均被测出,无漏检。

(2)缺陷测量精度较高,其中半自动模式时,轴向缺陷长度测量偏差为0~1 mm,高度测量偏差为-0.14~0.08 mm;周向缺陷长度测量偏差为0~1.1 mm,高度测量偏差为0~0.14 mm;全自动模式时,轴向缺陷长度测量偏差为0.4~0.5 mm,高度测量偏差为0.01~0.22 mm;周向缺陷长度测量偏差为0.5~1.3 mm,高度测量偏差为0.05~0.18 mm。

(3)可实现半自动及全自动检验,其中半自动模式可以完成栅格矩形运动,全自动模式可以完成矩形运动和螺旋运动。

5 结论

根据换热器小径薄壁管在役检查的特点,设计了点聚焦水浸超声检验技术和检验设备,并对实验试块进行了半自动及全自动检查,证明该技术可有效检测出20%壁厚及以上的裂纹缺陷。该技术可以弥补小径薄壁管涡流检验的局限性,提高在役检查结果的准确性。