射频机械开关的优化设计

2020-08-26桂盛,鲁帆

桂 盛,鲁 帆

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225101)

0 引 言

射频机械开关是利用电磁力或弹力来控制驱动绝缘子和簧片上、下运动,从而实现射频通道通断特性,其广泛应用于射频微波组件、模块和系统中。相比其他形式开关,射频机械开关具有如下优点[1]:(1)插入损耗极低;(2)不会引入信号非线性特征;(3)耐受功率水平较高。然而,机械开关存在的切换时间较长,一般需20 ms左右等固有不足也限制了其应用范围。此外,机械开关还会由于弹性元件和电磁元件在使用过程中出现一定概率的疲劳或失效,从而导致偶发性工作失灵。此类故障现象在美国RLC公司、欧洲Radiall公司和日本松下公司等多家公司的表贴式机械开关产品上均有出现。因此,针对机械开关在使用过程中出现的切换偶发失效问题开展了相关研究。

1 故障机理分析

机械开关在使用过程中偶尔出现驻波失配、插损增大、相位远离基准等异常现象。经广州5所可靠性实验报告和器件解剖分析初步判定故障原因为:机械开关在使用过程中因频繁切换导致限位装置产生的磨损微粒和极微小形变让簧片在原动力下无法位置复原,从而造成开关两端口均不能正常吸合。此非正常闭合产生的极细小间隙会引起端口驻波失配,进而导致高频信号波长短空间耦合插损小,传播损耗变化并不明显,相位偏移大;低频信号波长长,空间耦合插损大,传播损耗变化大,相位偏移小。

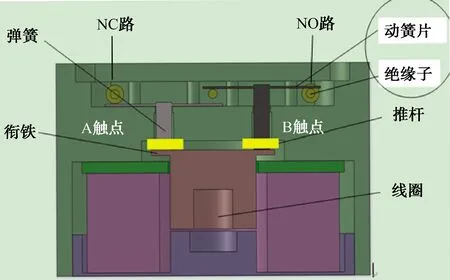

为了解决上述原因,本文从机械开关的工作原理入手展开研究。机械开关主要包含电磁系统、同轴接口结构、通断切换(接触系统)系统3个部分,其开关原理如图1所示,采用+12 V控制,将机械开关的1脚接地,2脚接0 V或+12 V。当2脚接0 V时,组件开通NC路;当2脚接+12 V时,组件开通NO路。

射频机械开关的结构如图2所示,当机械开关1脚接地、2脚接+12 V时,机械开关线圈加载电流,线圈通电而产生磁场,磁场吸附衔铁,衔铁吸合推杆随衔铁向下运动,A触点动簧片与绝缘子断开,B触点动簧片与绝缘子接触,从而实现C-NO信号的开通。当机械开关1脚接地、2脚接0 V时,机械开关线圈未加电,弹簧处于压缩状态,弹簧恢复力使得B触点动簧片与绝缘子断开,A触点动簧片与绝缘子接触,从而实现C-NC信号的切换。

图2 机械开关结构图

从上述机械开关原理可以看出,机械开关在使用过程中出现故障的主要原因有:(1)电磁铁性能下降或失效,造成控制C-NO通路闭合不到位或者无响应;(2)弹簧性能下降或者失效,造成C-NC通路闭合不到位或者无响应。尽管机械开关在使用要求中明确最小切换时间优于15 ms,仍会因弹性元件疲劳引起机械开关概率性吸合不到位或者控制失效等问题,特别是在动簧片相对绝缘子距离较近的状态下,微波高频信号空间传输损耗较低,机械开关插入损耗性能下降不明显(12~18 GHz插入损耗增加约0.2~0.3 dB),但相位偏离值较大,器件故障可检测性较差。

2 解决途径

为了解决上述问题,我们对机械开关做了大量验证工作,结合失效分析报告和故障时特征现象得出初步结论:(1)吸合不到位的故障情况下射频上C-NC与C-NO端均为开路;(2)控制失效的故障情况下控制电压与导通支路逻辑不符。通过以上结论,结合机械开关在电路中的作用,在电路中设置了判别点A、B和BIT故障告警,具体原理框图如图3所示。

图3 反馈工作流程图

从图3可以看出,电路通电后,TTL输入电平为低时,NC-C导通,NO-C断开;判别点A比较器输出为低电平,判别点B比较器输出为高电平;电路正常机内自检(BIT)输出高电平(状态a)。当NC-C、NO-C均断开,判别点A、B比较器输出均为高电平,此刻电路正常BIT输出低电平(状态c)。NC-C断开、NO-C导通,判别点A比较器输出为高电平、判别点B比较器输出为低电平,此时,电路正常BIT输出低电平(状态d)。同理,TTL输入电平为高时,情况类似,其表现出来的状态如表1所示。

表1 控制与判别信号真值表

电路通过BIT反馈报警电平可以明确得到机械开关工作状态正常与否,上位机即可通过BIT的回报结果及时了解机械开关工作状态,并重新复位输入控制信号解决问题。

3 电路的设计

针对上述解决方法,本文分别从射频电路和数字电路2个方面对机械开关进行优化设计。

3.1 射频电路的设计

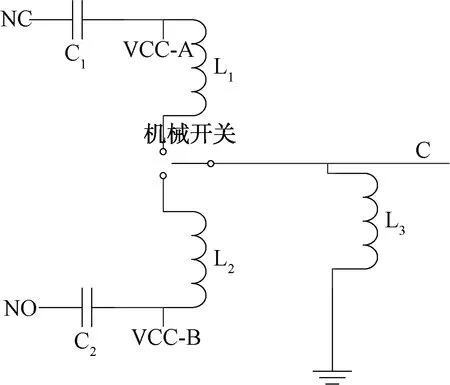

为了阻断电路前级电位对检测点A、B的影响,在射频电路NC、NO输入端增加隔直电容;在NC及NO端采用绕线电感实现电压检测机械开关选通回路。机械开关导通支路可以等效成传输线,其电路模型如图4所示。

图4 电路模型

图4中L1、L2、L3分别为机械开关任意通道的检测绕线电感,C1、C2为前级隔直电容,当NC-C或者NO-C任一支路导通时,可形成NC-C或者NO-C电压回路。在设计过程中,可通过降低电容电感影响,保真机械开关射频性能。针对上述电路方式,以某设备现有前端组件为例分析其电路特性。通过查询组件内使用的相关芯片资料可知,开关在13.5 GHz频率处,因优化电路引入的隔直电容插入损耗小于0.18 dB,电容串联电路中其损耗与频率的曲线关系查手册如图5所示。

图5 电容串联运用插入损耗

为了进一步确认此优化电路对机械开关电路性能的影响,利用HFSS仿真软件建立对应的仿真模型(如图6所示)。通过仿真结果数据比对,可以看出由金丝绕线电感带来的损耗约0.075~0.13 dB(见图7)。

图6 射频电路优化设计仿真模型图

图7 绕线电感仿真模型及结果对比

3.2 数字电路的软件设计

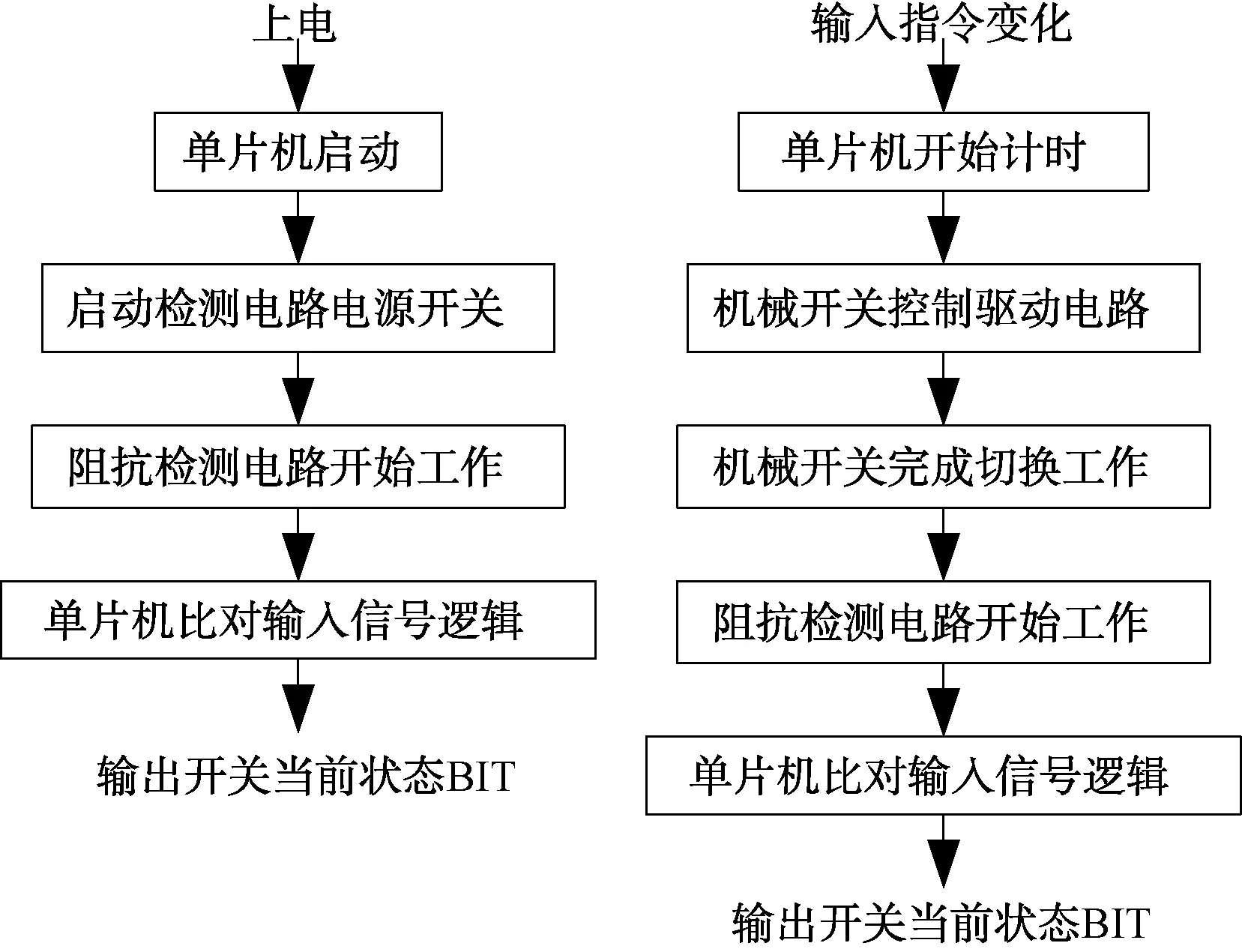

数字电路主要实现以下2种工作状态:电路通电工作瞬态和输入指令切换瞬态。

在电路通电工作瞬态中,首先是由单片机发送工作指令给比较电路的电源开关,通过比较电路检测当前机械开关通断路阻抗情况回馈给单片机,最后单片机通过查询真值表输出BIT信号机械开关的性能状态[2]。

在输入指令切换工作状态中,首先是单片机将接收到的输入指令下发到机械开关控制驱动电路,并计时15 ms不再接收输入指令,机械开关同时相应切换工作状态,阻抗检测电路检测当前机械开关通断路阻抗情况回馈给单片机,最后单片机通过查询真值表输出BIT信号表明机械开关的工作状态。2种工作方式流程图如图8所示。

图8 控制工作流程图

3.3 数字电路的硬件设计

图9所示为数字电路硬件设计原理图,预置单片机在电源上电后输出控制信号给+5 V电源控制三极管,使之驱动比较器A、比较器B工作。比较器的参考电压通过调节分压电阻R1、R2的阻值设置为V0,然后通过调节分压电阻R3、R4的阻值设置为VA(

当上电流程完成后,TTL控制信号发生变化,导通NO-C支路(表1状态b),单片机输出控制信号到+12 V电源控制三极管,使机械开关工作状态切换,并同时计数15 ms,不响应TTL控制信号的变化。比较器A、B判断当前开关两通道接触电阻情况输出信号,单片机比对真值表,其过程同理NC-C工作状态。

当机械开关发生故障,闭合不到位,即两通道均处于开路状态(表1状态c、e)时,比较器A、B检测电压为+5 V,全部输出信号“1”,单片机比对真值表判断机械开关工作故障,输出BIT信号“0”告警;当机械开关弹性失效或者磁力失效时,两通道工作状态与逻辑相反(表1状态d、f),单片机输出BIT信号“0”告警。

图9 数字电路原理框图

4 实物功能测试

基于上述优化电路的设计情况,利用机械开关装配实物进一步验证设计方案的合理性,其装配实物如图10所示,测试结果如图11所示,可以看出机械开关的增益曲线(图11(b))与未加检测电路的原增益曲线(图11(a))对比,插入损耗增加约0.16 dB。

图11 原插损和增加检测电路插损

此外,针对机械开关输入控制信号时间保护功能,做如下测试,其测试结果如图12所示,测试步骤如下:首先用示波器通道1探头测量输入控制时序(黄色),通道2探头测量单片机输出控制时序(绿色);其次,比对探头2曲线相邻上升沿和下降沿差值,从图中可以看出,机械开关控制信号保护时间约15.7 ms,满足机械开关使用要求。

图12 开关切换保护实测图

5 结束语

本文提出了一种射频机械开关的使用优化设计方案。在设计过程中,分别从理论分析、软件仿真及实物测试展开论证。从实测结果可以看出,此项优化设计可以直观检测机械开关的工作状态,很好地避免机械开关出现故障时引入工作状态的系统误差。此优化设计可为类似开关的故障分析拓宽思路,也能为机械开关的可靠性设计提供保障。